基于产业快速发展的流延聚乙烯原料的选择与应用研究

孟鸿诚

(中国石化镇海炼化公司浙江宁波 315207)

0 引言

流延薄膜生产线成套技术国产化经过二十年余年的发展,国产设备的制造技术和应用技术步入了快速发展阶段,流延聚乙烯(CPE)生产线国产化技术也已日趋成熟。随着新技术、新工艺、新设备、新材料的运用,产品也越来越多样化,有低温热封膜、高亮度热封膜、增韧膜、镀铝膜、易撕膜等[1]。

多层共挤流延聚乙烯(CPE)包装薄膜是指以聚乙烯为主要原料,根据功能性需求,配以一定比例的茂金属、改性母料及其它材料,经由一个或多个挤出机熔融共挤出流延、无或单向微拉伸方法制造而成的平挤薄膜[2]。

线性低密度聚乙烯(LLDPE)是由乙烯与少量高级α-烯烃聚合而成,分子侧链为短支链,与支化度较高的高压低密度聚乙烯(LDPE)相比,LLDPE分子量分布较窄、软化温度和熔融温度较高。

LLDPE薄膜具有较高的拉伸强度、良好的抗撕裂性及抗穿刺性,生产成本相对较低[3]。因此,LLDPE被广泛应用到包装薄膜的多个领域。

流延聚乙烯(CPE)行业经历了从“+LLDPE”到“LLDPE+”的时代,2017年5月份之前,CPE行业一直在寻找与筛选自己的专用料,主流薄膜企业对原料的选择基本上是“LLDPE+LDPE+mLLDPE+HDPE+POE弹性体+改性母料+”的组合物,这种复杂的混配体系的特点,决定了薄膜加工企业试验过程工艺摸索时间长、花费代价大、试验成本高,且产品性能稳定性较差,膜面易出现晶点、起皱、膜唇线等外观缺陷,影响薄膜的光学性能、力学性能、热封性能、电晕效果等等。特别是多层共挤生产线在工业4.0智能制造技术精准控制的今天,CPE膜企如何适应包装产业在环保型、功能化上的高质量发展,是摆在企业家面前的课题。

镇海炼化适逢其时推出高性能CPE包装薄膜专用料,简化了CPE行业对原料的选择与优化,助推了包装薄膜产业的高质量发展。

1 流延聚乙烯(CPE)原料的现状分析

流延工艺已经进入高速、宽幅、高产量时代,降低配方成本、提升生产效率、提高薄膜产品环保及卫生标准要求是企业首先要考虑的因素。市场调研和用户走访得知,由于CPE原料配方较复杂,通常以LLDPE为主,LDPE及mLLDPE占一定比例,以及有防粘开口、爽滑等助剂的影响因素在内,熔体流变行为变得更复杂[4]。复杂的原料混配体系导致管理难度增加,难免在混配料工序出现各组分混配比例合理性、均匀性、分散性等问题;也会导致生产工艺控制困难,容易出现外观瑕疵点、模唇线,开口爽滑性不稳定等问题。为解决此类问题,并提高薄膜纵横向拉伸强度均匀性,厚度平整度,兼顾撕裂强度、耐穿刺性及透光率等因素,镇海炼化开发了低起热封温度、高热封强度专用料(牌号ZF4527C)和高透高挺中间层专用料(牌号ZF4533H)[5]。

1)通用料的选择

目前CPE包装薄膜设备以三层结构(热封层、中间层、电晕层)、三到四个挤出机为主[4]。

在专用料未开发之前,流延聚乙烯(CPE)包装薄膜生产采用的原料是参照上吹泡管法生产PE薄膜(简称PE吹膜)的原料,熔体流动速率(MFR)为2.0 g/10min(190℃,2.16 kg)左右,此类原料应用于CPE包装薄膜生产时,通称为“通用料”。

CPE薄膜要求热熔体和低熔体强度,PE吹膜要求冷熔体和高熔体强度,且PE吹膜经横向吹胀、纵向牵引会对塑料分子产生一定程度的拉伸取向作用。

因此,同一牌号原料用在PE吹膜上,薄膜拉伸强度要高于此原料用于CPE薄膜上,见表1。

表1 60μm薄膜性能比较表[6]

表2 通用料用于CPE薄膜的典型配方

为提高通用料用于CPE薄膜的挺度,中间层采用HDPE+LLDPE组合。典型配方构成见表2[7]。HDPE原料的加入,使薄膜的雾度上升,透明度下降。

2)专用料的选择

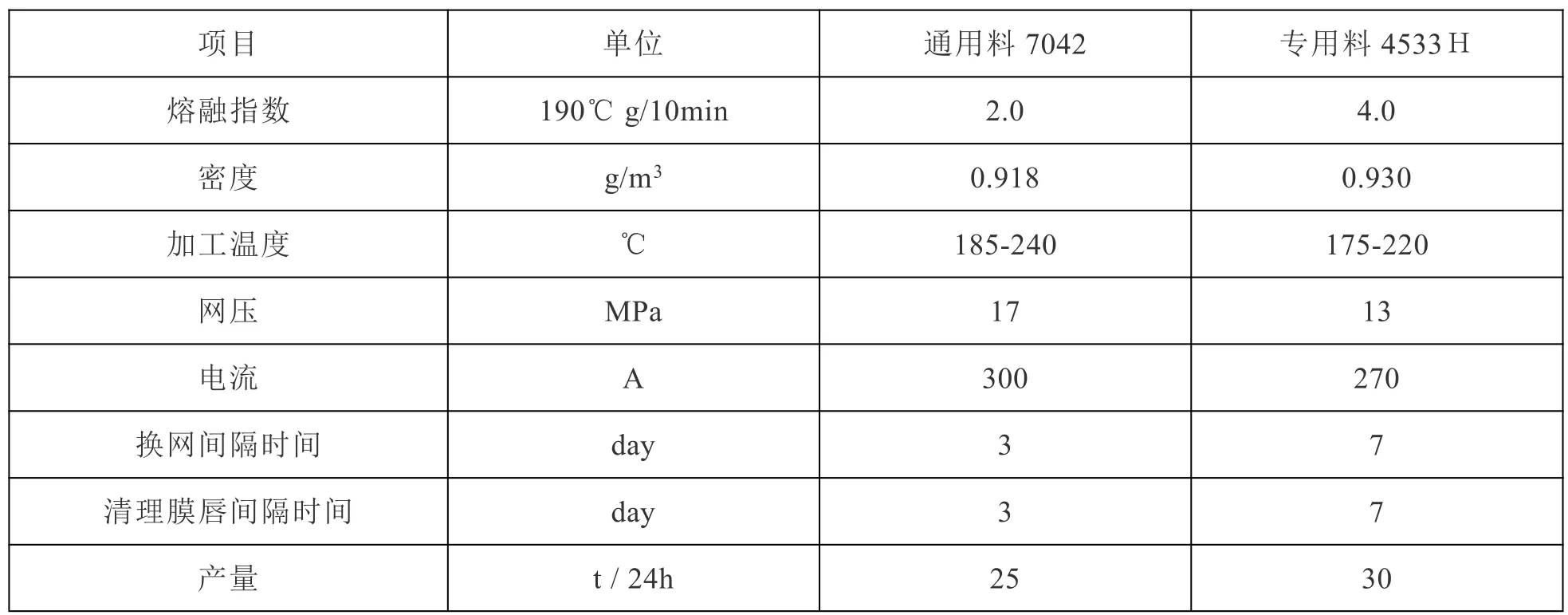

流延聚乙烯(CPE)专用料重点解决了低熔指、高粘度线性低密度聚乙烯原料的塑化、成型问题,更适合流延工艺生产,熔体流动性好,加工性好,网压、电流和挤出温度下降,产能增加,加工成本降低[6]。以服装表印膜为例的配方工艺见表 3。

CPE包装薄膜专用料的开发过程,也是见证CPE行业高质量发展的过程,专用料与通用料加工条件比较,见表4。

表3 服装表印膜配方工艺

表4 专用料与通用料加工条件比较

2 功能膜对原料的选择与要求

目前,CPE包装薄膜产业,在中低端应用领域对原料及技术要求门槛较低、膜产品价格竞争激烈;在中高端功能膜、细分市场,对原料及技术提出了较高质量要求,尤其是在日用化工品、医药外包装等中高端领域,对原料的熔体流动速率、密度、结晶度、维卡软化点等指标的选择性要求较高;在锂电池软包装膜、透明纳米聚乙烯高阻隔膜等功能膜领域,对低气味、高透明、高阻隔、耐高温以及热封性能、外观瑕疵点等技术性有更严苛要求。

3 专用料选择的目标

高分子聚合物的宏观性能是由其微观结构决定的,结构决定了聚合物的性能,也决定了制成品的性能及应用。聚乙烯是半结晶高聚物,许多宏观力学性能都与结晶性能直接相关。薄膜生产工艺及原料配比,影响了结晶度和晶体尺寸,从而使薄膜有着不同的性能[4]。

因此,当企业拿到产品订单,即所要生产的包装薄膜技术要求确定后,就面临原料的重要选择,原料选择当以低成本、高品质为前提条件,具体筛选原料牌号与优化配方体系时,当以轻量化易加工、高透明低雾度、高阻隔低气味、高强度低起封温度、高挺度低变形、高产量低成本为目标。

同时,结合流延设备中与原料关系较密切的挤出机、模头、流延辊、定型辊、电晕等关键工序,形成定制化的专用料配方体系和生产工艺,选择出最适合本厂技术的原料。

1)轻量化 易加工

在流延聚乙烯(CPE)包装薄膜的原料配方体系中,应尽可能发挥LLDPE成膜的性能优势、低成本优势。据文献[8],由于LLDPE具有良好的韧性、抗撕裂强度、抗冲击强度及耐穿刺性,从而有利于减薄厚度,相同强度的薄膜厚度可以减少20%~30%,显示出良好的经济性。

LLDPE在挤出成型时熔体粘度较高,挤出机须配备更大功率的电机,耗电量上升。目前,大多数流延膜企业为改善加工性能,多采取LLDPE加LDPE、含氟改性母料等方法,但原料配方成本较高。专用料的开发思路基于:采用减少分子间界面摩擦的内部润滑剂从而降低树脂熔融粘度,改善专用料流动性,进而减少薄膜生产线挤出机的扭矩,增加薄膜产量[9]。

4527C和4533H专用料在聚合生产过程中控制合适的平均分子量,通过共聚单体控制聚乙烯长链上的短支链含量,因此这两款专用料在熔点、流动性、密度、挺度方面有更好的平衡,更适合流延工艺生产薄膜。

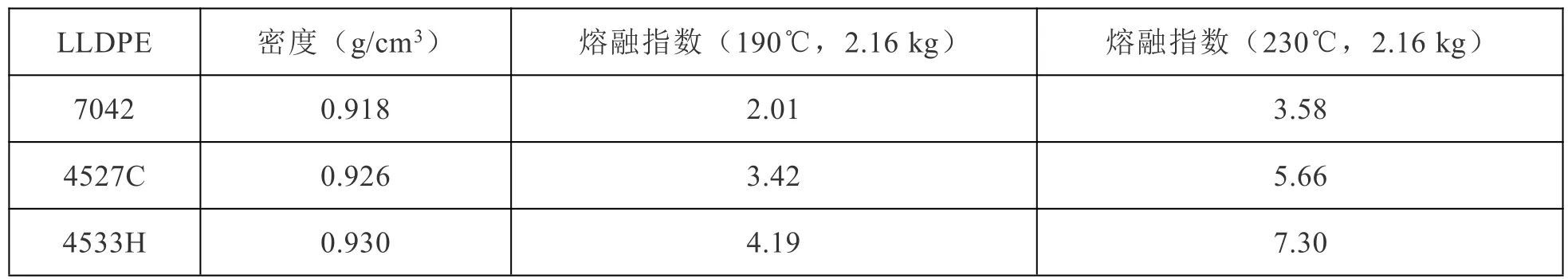

与通用料相比,专用料具有良好的加工性能,挤出机温度可大幅度下降。熔融指数及流变曲线的比较见表5、图1、图2。

表5 专用料与通用料在不同加工温度下的熔融指数比较

图1 190℃流变曲线

通用料7042熔体粘度大,需要在更高的挤出温度下加工。挤出机温度越高,熔体热氧化机率上升,抗氧体系等助剂的损耗增加。实际应用中发现,用通用料生产CPE薄膜,膜面碳化物等外观瑕疵点多,膜卷端面易变色发红。

2)高透明 低雾度

薄膜的光学性能包括透明度、雾度、光泽度、清晰度等四个指标。透光率为透过薄膜材料的光通量与照射到薄膜光通量的比值,表示薄膜的透明程度;雾度为透过薄膜材料但偏离入射光方向的散射光通量与透射光通量的比值,表示薄膜的浑浊或不清晰程度。

影响薄膜光学性能的因素非常多。CPE原料配方体系及生产工艺,直接关系到薄膜的结晶度和晶粒尺寸,从而影响薄膜光学性能。

另一重要影响因素是薄膜厚薄均匀性。巴顿菲尔辛辛那提专门研究了轧辊和薄膜之间的优化接触可提高薄膜透明性的技术,通过多点抛光控制技术,控制后期冷却效果,消除薄膜厚度公差,达到薄膜最大透明度的效果[10]。

实际生产中许多企业常感困惑:各家使用的原料的熔融指数、加工工艺条件都差不多,为什么薄膜的雾度有差异?有行业资深专家做过专门跟踪分析,列举部分因素见表6[11]。

表6 部分影响光学性能因素表

有研究表明[12],薄膜雾度分内部雾度、表面雾度,雾度的差距主要来自于内部雾度。均相薄膜的表面雾度主要由薄膜的表面形貌和表面结晶情况决定[13],而内部雾度由内部的结晶体结构决定。

据进一步对分子链结构的研究表明[12]:两种分子量及分子量分布相近的原料,由于其共聚单体含量不同,分子链结晶性能不同。共聚单体含量越少,结晶速率更快,且结晶度高,最终形成了更完善、更大并且更多的球晶结构,是造成薄膜内部雾度更大的主要原因。聚乙烯原料的共聚单体含量直观地体现在其密度指标上,但不同聚合工艺技术最终密度值各有不同。

其次,薄膜生产过程中,熔体流延到冷却辊上成型是一个骤冷过程,冷却速率越高,晶体尺寸越小,透明度越高、雾度越小。

综上,一是要选择好原料与配方体系,使之有合适的结晶度、晶体尺寸及结晶形态;二是要控制好挤出机、模头、流延辊、定型辊的温度等工艺条件,同时实现增强、增韧、增挺、增透的目的。

3)高阻隔低气味

食品、日用化妆品、老人及婴幼儿卫材等应用领域对薄膜的味道非常敏感。气味的来源较复杂,原料(LLDPE、LDPE、茂金属LLDPE、弹性体POE等)、母料(防粘开口、爽滑、抗静电等),以及薄膜生产过程中电晕处理产生的臭氧等,都可能会在薄膜里残存气味。

对聚烯烃合成树脂(LLDPE、LDPE)的气味检测,石化企业大多参照汽车行业的PV3900人工检测方法,分6个等级。具体方法是:将树脂放入棕色试验瓶并盖(封)紧,将棕色试验瓶放置(80±2)℃烘箱中加热2小时,取出后在热状态下打开瓶盖,由至少5人分别鼻嗅并记录评价,评价平均值为判定结果。

气味等级的高低由聚乙烯聚合工艺决定,相同的工艺、不同的技术与生产控制方法,树脂气味等级相差较大。4527C和4533H按上述标准评判为最佳等级,即:“不能感受到的气味”。

薄膜阻隔性是指薄膜对小分子气体、水蒸气、味道的屏蔽能力,通常检测的是薄膜对氧气、水蒸气的阻隔性。

目前,尚无流延聚乙烯(CPE)薄膜的国家标准,行业标准《多层共挤流延聚乙烯薄膜》起草工作组于2018年1月30日成立并开始运行[14],团体标准《流延聚乙烯薄膜》于2018年5月29日成立制定工作小组[15],目前都还在起草阶段。从市场调查及网上公开资料,流延膜包装行业内的大多数企业在企业标准(协议标准)中都未列入阻隔指标,但在实际生产与贸易中,大多参考了国家标准《流延聚丙烯(CPP)薄膜》(GB/T 27740-2011),约定水蒸气透过量≤5 g/(100μm·m-2·d-1)。

影响薄膜阻隔性能的因素较多,主要考虑分子极性、取向度、结晶度以及外界的环境温度和湿度等因素。流延工艺生产的薄膜具有无拉伸、非定向的特点,虽然在纵向(MD)方向还是有一定的牵引、轻微程度的取向,但从普遍情况看,纵、横向拉伸强度差异一般在10%以内。

因此,大分子取向对流延聚乙烯(CPE)薄膜的阻隔性影响可以忽略。在环境温度相同,相对湿度不变的条件下,未拉伸聚乙烯薄膜(CPE)、单向拉伸聚乙烯薄膜(OPE)和双向拉伸聚乙烯薄膜(BOPE)的氧气透过率及透过系数的大小关系为:未拉伸聚乙烯薄膜>单向拉伸聚乙烯薄膜>双向拉伸聚乙烯薄膜,且存在显著差异。

镇海炼化开发的中间层专用料4533H添加了高透阻隔性材料,在500倍的偏光显微镜下观测,与同样用在CPE上的LDPE、LLDPE等材料相比,4533H生产的薄膜内部形成了相对更致密的阻隔层,电晕处理后表面张力值衰减慢,复合牢度更高,电晕面印刷效果更好,镀铝层覆着力更强,镀铝后铝层表面张力衰减较缓慢。

4)高强度低起封温度

热封性能是包装薄膜的重要指标。从市场调研的情况分析,CPE包装薄膜产品对热封性能要求很严、很高,既要封的快—低的起热封温度,又要封的牢--高的热封强度,但各企业采用的检测标准、检测仪器不尽相同,大多参照国家标准《流延聚丙烯(CPP)薄膜》各自制定热封测试条件,导致同一样品不同厂家的热封强度、起热封温度数据差异较大,缺乏可比性。普遍认可的指标:CPE流延行业把热封强度大于8 N/15mm、起热封温度低于110℃作为质量竞争的重要指标之一。

热粘强度越来越受到重视,尤其在集制袋→充填→封口于一体的全自动包装生产线上,具有重要意义。热粘强度是指热封结束后,热封口仍然比较热,封边温度未冷却到环境温度之前测定的热封边的热封强度[16]。

张鹏等研究了温度、压力、时间等条件对热封强度与热封粘度的影响[17],从热封性能(热封强度和热粘强度)角度考虑,应该优选LLDPE、其次才是LDPE,从起热封温度角度考虑,应该优选mLLDPE、其次才是LDPE,从成本的角度考虑,在原料配方体系中,LDPE的比例不应该过多。

有研究表明[16],在较低热封温度(112℃)下,热封强度的贡献主要来自于薄膜热封层的非晶比例,当热封温度较高时,中间层也会参与且其贡献不可忽视。热封强度的大小还与热封层冷却结晶后形成的力学强度有关,通常与原料的熔点、结晶度等有关。

聚乙烯属于非极性材料,表面润湿张力小,薄膜经过电晕处理,电晕后表面极性更强[18],更加有利于成膜的复合、镀铝等后续加工。

电晕处理产生极性基团,导致分子间作用力增强,相当于热熔焓增加,熔点升高,薄膜起热封温度上升;电晕层表面分子形成交联,使得分子链柔顺性变差,相当于热熔熵减小,热封层界面分子的相互扩散能力降低,使薄膜热封强度降低。同一种材料,一般结晶度越高,分子链排列越规则,熔点越高[4]。

所以在选择原料时熔点、结晶度等指标较为关键(见表7),原料的配比、层厚比也是值得企业重点关注的重要因素。

表7 专用料与通用料结晶度比较

表8 专用料与通用料配方的薄膜性能比较[6]

5)高挺度低变形

薄膜的力学性能包括:拉伸强度、杨氏模量、挺度(stiffness)等。杨氏模量是材料沿纵向的弹性模量,表征材料抵抗弹性变形的能力。在厚度相同的情况下,挺度与杨氏模量成正比。

实验证明:薄膜的结晶度越大,平均杨氏模量越大,薄膜的挺度越好。薄膜制品的结晶度和取向度共同决定了制品的挺度性能[19]。挺度与硬度大的脆性不是同一指标,在生产中控制工艺既要获得高挺度,而又不使薄膜发硬发脆。

表7数据表明,4527C和4533H专用料密度大,实际应用中发现,使用专用料的薄膜,具有更高的拉伸强度,更好的挺度,见表8。

值得注意的是,原料密度大,是薄膜获得高拉伸强度、高挺度的因素之一,但不是唯一因素。薄膜的配方体系、生产工艺条件也对力学性能起关键作用。

复合薄膜出现翘曲、卷边影响使用的问题,是彩印、复合、固化工序常见的质量问题,而且复合薄膜卷边会影响到包装生产效率等[4]。这主要是因为不同材质的薄膜在受拉伸、受热过程中收缩率不同而导致的现象。

在实际应用中,影响薄膜翘曲、卷边的影响较多,但适当提高薄膜挺度,增强薄膜抵抗弹性变形的能力,一定程度上会降低拉伸变形率和热变形率;严格管理的经验告诉:薄膜不宜直接放置地面,监控好薄膜加工前、加工过程及加工后期的环境温度、湿度变化,且控制各期不要有明显差异,能有效预防薄膜翘曲、卷边的问题。

6)高产量低成本

LLDPE的流变性可概括为“剪切时刚性”和“延伸时柔软”,与LDPE相比,在剪切过程中,LLDPE有更小的剪切敏感性,保持了更大的粘度,因而比相同熔融指数的LDPE更难于加工。LLDPE的高粘度要求熔融挤出时需要更大的功率,提高加工温度必然造成能耗上升、加工成本增加,并且网压上升快,换网周期比较短。

因此,许多采用LLDPE通用料的膜企,为满足加工性能,在配比过程会加入一定比例的LDPE,以提高熔体流动性、降低表观粘度,也有膜企通过添加含氟改性母料来改善加工性能,但含氟改性母料的作用是熔体与金属之间形成一层不粘保护膜,其本身并不会在薄膜中发挥作用。

如前述,在同样的挤出机转速下,4527C和4533H专用料的流动性更好,可以在更低的挤出加工温度下获得高产量,有膜企使用专用料后,单机产量增加四分之一以上,挤出机压力和电流值都下降。

同时,配方体系更简化,可以少配或不配LDPE,且腾出了各种助剂或功能母料的优化空间,加工成本更低。

4 检测技术在原料选择中占有重要位置

检测是企业的眼睛,检测技术对企业自身是重要的品质管控的手段,对上下游供应链是产品质量的保证,是企业对外的窗口、名片,也是企业分析生产疑难、降低生产成本、开发新品的技术手段。

相对而言,企业要优先重视原料、辅助材料的检测与管控,保证采购的原(辅)材料能满足要求,同时也为原(辅)材料的采购提供强有力的技术支撑。

膜企检测肩负三大任务:一是要肩负起外采原(辅)材料的质量检验;二是要关注原(辅)材料存库的时间期限,以及受潮湿、日晒等影响的质量变化或衰退现象;三是要跟踪考查原(辅)材料满足生产加工的要求、薄膜产品标准的要求。

包装薄膜行业都非常重视检测技术、人才、设备、环境、质量保证体系等诸方面的资源配置,特别是着重开发功能性、细分市场的膜企,其在检测与检测技术方面投入了大量的资金。

但是,CPE行业还处于发展的初期阶段,膜企的管理明显存在与行业产品高质量发展不相适应的情况。

1)CPE行业还没有一套完整的产品质量标准、检测方法标准,膜企的协议标准存在技术壁垒,限制了行业的良性互动与发展,当务之急是抓紧行业标准的制定,尽快建立《多层共挤流延聚乙烯薄膜》标准,统一检测方法,规范行业良性运行。

2)膜企之间的检测仪器精度、人员技术之间存在较大差异,需要建立膜企之间、膜企与上下游之间的检测技术比对,缩小系统性分析误差,规范行业之间的公平竞争。流延薄膜专业委员会应该搭建平台,承载重任,推动检测技术的提升。

3)检测仪器厂商要适应国际化标准新要求,提高仪器的自动化水平和消耗性材料的质量,缩小仪器误差及人为误差,国产仪器厂家需要勇敢的承担起检测技术培训任务,提升国产仪器的技术创新能力。

4)膜企培养的检测专家不仅仅是懂得检测技术,更重要的是要参与到生产加工过程,运用检测的大数据分析,为企业选择低成本、易加工、性能优的原料及原料配置,引导行业健康高质量发展。

5)膜企需要结合自身特点建立一套QMS质量检验计划,定期跟踪原(辅)材料的采购、库存、加工过程的质量变化,为企业生产经营提供决策参考。

6)膜企要熟悉原料特性。我国化工企业的LLDPE生产装置约有16套,其中以Univation公司的Unipol气相法技术占主导地位,其次是中国石化开发的GPE气相法技术和BP公司的Innovene气相法技术等。工艺技术各有特点,即使同一工艺技术,在不同的企业,生产装置的运行和管理水平仍存在明显的差异。

另外,膜企都非常关心聚乙烯粒子中细粉含量问题,一是会影响膜面晶点、二会增加除尘袋清理次数等,有炼化企业增加防静电除尘系统,能将聚乙烯粒子中200目以下的细粉含量降到30 mg/kg以下。

一般而言,体量大、管理先进的石化企业,愿意在品质提升上下功夫,其产品性能及批次间品质更稳定、均一。膜企检测负责人应优先关注。

7)薄膜制造过程加入的各种功能材料、母料等辅材,技术性强,有些高性能材料还存在技术保密,大多膜企没有检测能力,适宜采用双方深度合作的模式,引进技术服务,提高应用效果。

CPE原料的优化选择,不仅关系到薄膜质量、生产成本,更关系到食品卫生与VOCs排放,所以,膜企需要在实际运行过程中,逐步建立一套适合自己的原料管控体系,集原料—辅材—工艺—技术—设备—存储—物流—服务于一体化的管理模式。

6 结束语

近几年,流延聚乙烯(CPE)行业发展遇到了天时、地利、人和的大好时机,这得益于包装薄膜行业的高质量发展、流延设备技术的快速进步、专用料的大力开发以及一批有技术情怀的流延梦想人。

但是,与CPP、BOPP行业的发展及竞争力相比,其更多的依赖于原料质量及配方体系,限制了该行业在技术、管理、创新方面的突破。

因此,综合看待原料配方体系的影响因素,建立规范的原料管控体系,以高质量发展为目标,才是企业在行业快速发展中立于强势的根本。