聚甲醛纤维研究进展及其在渔业中的应用

曾毅成,李 颖,王鲁民,闵明华

(1.上海理工大学材料科学与工程学院,上海 200093;2.中国水产科学研究院东海水产研究所,农业部东海与远洋渔业资源开发利用重点实验室,上海 200090;3.青岛海洋科学与技术国家实验室,山东青岛 266237)

1 聚甲醛概述

聚甲醛(polyoxymethylene,简称POM)是一种常见的煤化工产品,是一种表面光滑、有光泽的硬而致密的材料,通常呈淡白色或黄色[1]。聚甲醛分子主链中含有-CH2O-链节,是一种高密度、高结晶性的线性聚合物。与其它工程热塑性塑料相比,聚甲醛在成本和数量方面具有很大的优势。聚甲醛突出的机械强度和冲击韧性、优异的耐化学性、良好的抗疲劳性能以及独特的自润滑特性,使其成为最重要的热塑性工程塑料之一[2]。近几年,聚甲醛在汽车、机械和电子领域产品制造中获得广泛应用[3]。

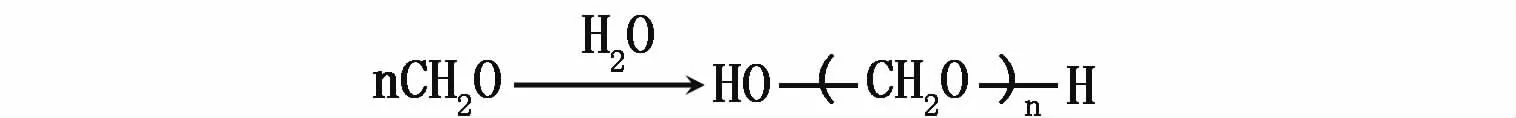

根据聚甲醛聚合制备方法的不同,可以将聚甲醛分为均聚和共聚两大类:1)均聚甲醛,是以三聚甲醛为单体的均聚物,通过高纯甲醛气体或三聚甲醛为单体在反应器中进行液相聚合,当以水为链转移剂来生产不稳定的羟基醚端基时,反应如下所示:

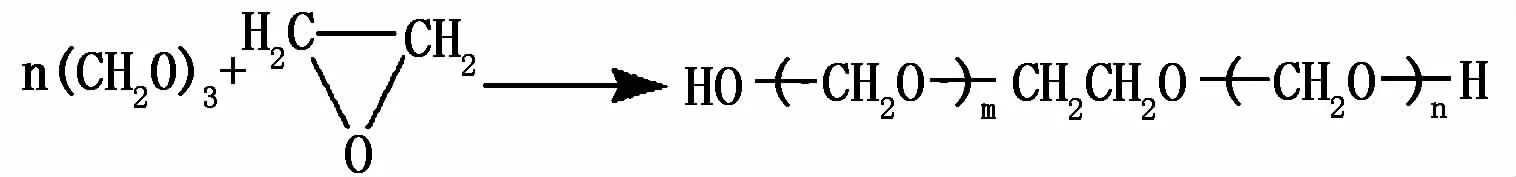

2)共聚甲醛,分子主链以-CH2O-链节为主,但其间掺杂了少量的-CH2CH2O-或-CH2CH2CH2CH2O-链节,一般为三聚甲醛与环氧乙烷或二氧戊环经过连续本体聚合反应制得,反应如下所示:

由于共聚甲醛结构中引入了少量的二氧戊环,导致主链上含有少量的-C-C-键结构,使得共聚甲醛的加工温度比均聚甲醛宽,且加工过程中热分解释放出来的甲醛气体较少,因此商业化的聚甲醛常为共聚甲醛[4]。目前,可通过注塑、吹塑和挤出等对共聚型聚甲醛树脂进行加工[5]。

近几年,聚甲醛工业在我国取得较快的发展,聚甲醛生产加工规模不断扩大。聚甲醛是目前可用来代替铜、铁、铝等金属及合金制品的理想工程塑料,是继尼龙后发展较快的树脂之一,广泛应用于汽车工业、电子电器、建筑器材、轻工化纤、机械设备和化工零件等众多领域[6]。聚甲醛独特的性能、丰富的原料来源使它的生产和应用开发十分引人注目,在未来的一段时期内,聚甲醛的开发应用将持续受到关注。

2 聚甲醛纤维发展

聚甲醛属于热塑性结晶高聚物,可以制成纤维。聚甲醛纤维是一种综合性能优异的有机合成纤维,具有高强度、高模量、耐磨损及使用稳定等特点,常应用于纺织品、帘子线、飞行器、渔网线等。近几年,聚甲醛纤维的制备与研究得到了越来 越 多 的 关 注[7]。20世 纪 60年 代,WILLIAMS[8]率先报道了关于制备聚甲醛纤维的专利,其方法是采用螺杆挤出机将聚甲醛原料加热熔融成熔体挤出牵伸得到初生纤维,然后再进行两次热拉伸制得聚甲醛纤维。随后,20世纪70年代,CLARK等[9]研究了超倍拉伸方法制备聚甲醛纤维。当拉伸倍数为20倍时,可获得拉伸强度为1.70 Gpa、拉伸模量为35.00 Gpa的聚甲醛纤维。2015年,BALASUBRAMANIAN等[10]制备了由聚甲醛/金纳米颗粒组成的抗菌药物纳米纤维,并将制备的纤维用来去除大肠杆菌,这种具有抗菌性能的聚甲醛纤维可用于卫生间配件和医疗器械。

在我国聚甲醛纤维的研发工作起步较晚。2009年,王焕莲等[11]对聚甲醛纤维生产工艺进行了研究,他们通过熔融纺丝法制备聚甲醛纤维,得出聚甲醛最佳纺丝温度为200℃,该温度下制备的聚甲醛纤维强度可达到6.1 cN/dtex。2011年,文珍稀等[12]采用双螺杆熔融纺丝机对聚甲醛进行纺丝,再通过水浴拉伸卷绕制得聚甲醛纤维,并研究了拉伸温度、热定形条件、酸碱环境对聚甲醛纤维力学性能的影响。结果表明:当拉伸倍数从4倍提高到8倍时,聚甲醛纤维的断裂强度从 3.00 cN/dtex增加到7.40 cN/dtex,模量从24.00 cN/dtex增加到 54.00 cN/dtex,断裂伸长率从65%降到20%。随着拉伸倍数增大,聚甲醛纤维的取向度、断裂强度、模量增大,断裂伸长率减小;聚甲醛纤维在10%的盐酸溶液中浸泡50 h,强度保持率为56%,而在10%的氢氧化钠溶液中,强度保持为100%,说明制得的聚甲醛纤维耐碱性优良,有一定的耐酸性能。2018年,FANG等[13]选择凝胶纺丝工艺制备聚甲醛纤维,并引入“低聚物-聚合物”混合物概念,用己内酰胺作为凝胶溶剂,制备含有20%聚甲醛和80%己内酰胺的凝胶原液,再进行3次热拉伸,拉伸倍数为40倍来制得聚甲醛纤维,结果表明:聚甲醛纤维拉伸强度为(2.01±0.11)Gpa,杨氏模量为(40.60±0.11)Gpa。

3 聚甲醛纤维的制备方法

20世纪60年代以来,聚甲醛纤维的开发与应用一直受到关注。聚甲醛分子链规整、高度对称,使得聚甲醛结晶度较高,因此聚甲醛纤维在拉伸过程中容易发生晶体破裂、晶片间滑移而导致初生纤维表面形成裂纹和微孔隙[14-15]。目前制备聚甲醛纤维的方法有熔融纺丝法和溶液纺丝法,其中,熔融纺丝法工艺简单,生产效率高,是聚甲醛纤维工业化生产的主要方法[16]。

3.1 熔融纺丝法

熔融纺丝,也称熔法纺丝,是以聚合物熔体为原料,采用螺杆挤出机和牵伸装置进行的一种纤维制备方法。加热能熔融或转变成黏流态而不发生显著降解的聚合物,都能采用熔融纺丝法进行纺丝。熔融纺丝法具体流程是:熔体纺丝时,本体聚合物在螺杆挤出机中熔化后被送入纺丝部位,经纺丝泵定量送入纺丝组件,过滤后,由喷丝板的毛细孔中挤出。液态丝条通过冷却介质时逐渐固化,而后由下方的卷绕装置高速拉伸成丝,该丝为初生纤维,初生纤维经过后加工成为纤维[17]。其过程可以概括为5个步骤:切片干燥、熔体混炼、纺丝成型、拉伸卷绕、后加工。

熔融纺丝法工艺简单,生产效率高,是制备聚甲醛纤维较为理想的方法[18-21]。2002年,鞠谷雄士等[22]通过熔融纺丝法制备聚甲醛纤维,结果表明,在140~220℃下对初生纤维进行加热拉伸,拉伸倍率最高可达9.5倍,制备的聚甲醛纤维强度最高可达 11.47 cN/dtex。2016年,WANG等[23]使用不同熔融指数(MFI)的聚甲醛树脂进行熔融纺丝制备聚甲醛纤维,并研究后拉伸对纤维机械性能和微观结构的影响,结果表明:当 MFI为 2.5 g·10min-1时,聚甲醛纤维拉伸强度仅仅为 0.41 Gpa;当 MFI增加到 9.0 g·10min-1时,聚甲醛纤维拉伸强度升高到0.70 Gpa;当 MFI再次增加到 13 g·10min-1时,聚甲醛纤维拉伸强度提高到1.25 Gpa;当MFI进一步增加到27 g·10min-1时,聚甲醛纤维拉伸强度反而下降到1 Gpa。由此可见,随着MFI的增加,聚甲醛纤维的力学性能呈现先增加后降低的趋势。这是因为当MFI较高时,聚甲醛分子量大,形成的纤维缺陷较少,使得其力学性能较好;当MFI进一步增加时,聚甲醛分子量过大,导致聚甲醛分子量之间的相互作用过大,使得初生纤维拉伸不均匀,形成的缺陷过多,导致其力学性能反而下降。2018年,黄廷健等[24]研究分析了卷绕速度、热拉伸倍数和热定型条件对聚甲醛纤维结晶度、取向度和力学性能的影响。结果表明:聚甲醛纤维的最佳熔融纺丝温度为215℃,且聚甲醛纤维的取向度、结晶度和力学性能随卷绕速度增加而增加;聚甲醛纤维的最佳热拉伸温度为155℃,极限拉伸倍数可达17倍。随着拉伸倍数的增加,聚甲醛纤维的力学性能提高;聚甲醛纤维的最佳定型温度为145℃,定型时间为40~50 s。

3.2 溶液纺丝法

溶液纺丝法包括两种工艺,分别是干纺和湿纺。它们的本质区别在于成纤过程中移除溶剂的方式不同[25-26]。干纺的特征是:喷丝头挤出的丝束进入纺丝管道后,溶剂在纺丝通道中蒸发并被热空气吸收。在此过程中,纺丝速度越大,产生的单丝数越多,丝束在纺丝管道内溶合的可能性就越大,所以在干纺过程中要避免单丝数量过多。湿纺的特征是:喷丝板置于纺丝浴中,可纺出较多单丝,喷丝头喷出的丝束直接与纺丝浴接触,溶剂从丝束中扩散出来形成初生纤维,其缺点是生产效率低、溶剂回收工艺复杂、成本较高[27]。

1969年,FALKAI等[28]在一篇专利中报道了溶液法制备聚甲醛纤维的方法。先将POM树脂溶解在160℃的极性溶剂中制成浓度为15%~25%的纺丝溶液,然后纺丝溶液经过一定压力挤出、脱溶剂后得到初生纤维,初生纤维再经100~140℃热拉伸,当拉伸倍数为15倍时,获得拉伸强度为7 cN/dtex、断裂伸长率为20%的聚甲醛纤维。

溶液纺丝法由于工序繁琐,生产效率低,溶剂处理困难,生产成本高,因此较适于制备高附加值纤维,如碳纤维和芳纶等高性能聚合物纤维。

4 聚甲醛纤维的性能

4.1 力学性能

聚甲醛纤维分子链排列规整,在拉伸方向上容易发生取向,无定形部分均匀分散在结晶基质中,聚甲醛纤维拉伸强度比常用的聚酯纤维、尼龙纤维高,抗张强度与一些金属相仿。聚甲醛纤维拉伸强度大,耐摩性能优异,拉伸回复性能好[29-31]。

表1列出了不同工艺制备的聚甲醛纤维和各种高强度纤维的力学性能。从表1中可看出,聚甲醛纤维的拉伸强度和拉伸模量均高于高强聚酰胺和高强聚酯纤维,所以聚甲醛的力学性能优于高强聚酰胺和高强聚酯纤维;对比4种不同工艺制备的聚甲醛纤维,其中聚甲醛纤维3的拉伸强度最高,为 2.01 Gpa,拉伸模量为 40.60 Gpa;而聚甲醛纤维4的拉伸强度和拉伸模量最低,分别为1.25 Gpa和16.50 Gpa,可见不同工艺制备的聚甲醛纤维在力学性能上会产生一定的差异。

表1 不同纤维力学性能的比较Tab.1 Comparison of mechanical properties of various fibers

Kevlar-49纤维的断裂伸长率只有2.50%,比较脆,在拉伸状态下容易受到冲击而发生折断;高强聚酰胺和高强聚酯纤维的拉伸强度较高,最高分别可达20%和13%,但容易被刃口划断。而聚甲醛纤维1的断裂伸长率为6%,吸收冲击能的能力强,耐划伤断裂性好。

4.2 耐化学腐蚀性能

聚甲醛主链由碳氧键C-O组成,没有侧链,分子链高度规整对称,是非极性聚合物。马承银[32]将超拉伸聚甲醛纤维放置在90℃的NaOH溶液中浸渍24 h,发现聚甲醛纤维的强度保持率为100%;将超拉伸聚甲醛纤维放置在95℃的40%溶度H2SO4溶液中浸渍1 000 h,发现聚甲醛纤维分解了;将超拉伸聚甲醛纤维放置在水中浸渍24 h后,发现聚甲醛纤维的吸水率为0;将超拉伸聚甲醛纤维放置在海水中浸渍一年后,发现聚甲醛纤维的强度保持率仍然为100%。可见聚甲醛纤维对碱溶液和海水有着优异的抵抗能力,而在酸中有轻微分解。聚甲醛纤维吸水率低,不易被微生物腐蚀,可防海洋生物附着,在海水中能较长时间保持良好的力学性能,因此聚甲醛纤维在深海养殖网箱领域有着广阔的应用前景。

4.3 结晶性能

聚甲醛纤维结晶时,晶核的产生具有任意性,一般只有少量的晶核产生,较易形成大球晶,但大球晶会导致纤维力学性能下降,因此常加入成核剂以降低球晶大小,以提高聚甲醛纤维结晶完善程度。

刘港等[33]采用热塑性聚氨酯(TPU)和聚乙烯弹性体(POE)分别对聚甲醛改性,研究了纯POM、POM/TPU(85/15)、POM/POE(85/15)3种体系的结晶行为和结晶结构的演变。结果表明:纯聚甲醛在结晶过程中形成大球晶,球晶径向尺寸最长达200μm,球晶边缘无定型区分子耗尽而形成微孔;而POM/TPU和POM/POE的结晶速率比纯POM高,球晶尺寸比纯POM小,结晶比纯POM更完善。由此可见,弹性体作为POM的异相成核组分能促进POM成核,提高结晶速率,降低晶粒尺寸,完善POM结晶。

DURMUS等[34]研究了甲基多面体低聚倍半硅氧烷(甲基-POSS)对POM的微观结构和等温熔融结晶行为的影响,通过聚丙烯(PP)作为POSS载体与POM熔融共混,实现了POM相中PP-POSS颗粒的引入。结果表明:PP-POSS纳米复合材料的加入,使得POM中成核数量增加,提高了POM的结晶速率;同时POSS分子中的Si-O键与POM分子中的C-O键的相容性也会提高POM的结晶速率。

5 聚甲醛纤维在渔业中的应用及展望

合成纤维出现弥补了天然纤维的不足,满足了现代渔业生产大型化、现代化及深水作业特殊化的需求。渔用合成纤维在渔业生产应用中发展较快,使用较多的渔用合成纤维有:高密度聚乙烯纤维、聚丙烯纤维、聚酰胺纤维(尼龙)等[35-37]。目前我国渔业领域,聚乙烯应用最为广泛。高密度聚乙烯纤维比重小、耐磨性好且断裂强度高,其主要用来制作网线、网片和绳索等,广泛应用于拖网、张网及养殖网箱等。聚丙烯纤维由于强度高但耐老化性能较差,因此一般用来制作各类绳索,主要应用于养殖网箱或者其它渔具的纲绳。聚酰胺纤维一般分为单丝与复丝,其中单丝主要用来制作流刺网网片,也可以制作钓线用于鱿鱼钓或者休闲渔钓等;而复丝一般是先经过捻线,然后用来制作网片[38-40]。

近年来我国渔业面临着转型升级、节能减排的新形势,普通纤维材料已难以满足现代渔业的发展需要,高强及超强纤维材料将是今后一段时期渔用材料领域的研究热点。

聚甲醛纤维具有高强度、高模量,优异的耐磨损性、耐划伤断裂性和使用稳定性等,是理想的大型远洋拖网和渔用绳索的制作材料,可以极大地提高渔业生产效率。同时,聚甲醛纤维对海水有较好的抵抗性、吸水率低,在海水中不易被微生物腐蚀,不吸附浮游生物,不长霉菌,能较长时间在海水中保持良好的强度,因此可用于制造养殖网箱,尤其是深远海养殖网箱。聚甲醛纤维的密度是目前合成纤维中最大的,为1.40~1.42 g·cm-3,在海水中比常规渔用纤维有着更快的沉降性能,使其在大型围网的使用中也具有较为明显的优势。