车门限位器抗异响设计优化研究

沈雁东,赵宇馨,刘禹呈

(泛亚汽车技术中心有限公司,上海 201206)

0 引言

车门限位器是保持车门开关位置的重要零部件,车门在开关过程中,经常由于限位器发出的“嘎嘎”异响声,使消费者感到难受,极大地影响消费者的感知。橡胶弹簧类限位器因为其质量轻、成本低、力值感知小,偏受亚洲消费者喜爱,但同时由于它对环境灰尘比较敏感,因此其异响问题比其他形式的限位器发生概率更高。本文作者针对某车型此类限位器的异响问题,通过六西格玛设计(Design For Six Sigma,DFSS),寻找针对灰尘影响最稳健的限位器产品设计方案。

1 异响机制讨论

摩擦噪声是由接触界面的滑动摩擦而发出的一种频率和声压级都不规则变化的声音[1]。车门限位器的工作原理如图1所示,滑块在限位臂上滑动,滑块会停留在限位器的凹坑中,使得车门能够停留在某些设定的打开角度上,因此需要特别注意滑块与限位臂的滑动摩擦,防止产生噪声。在摩擦噪声领域,普遍认同噪声产生的机制为摩擦力-相对滑动速度关系负斜率机制。当摩擦力-相对滑动速度的负斜率大于系统的阻尼时,摩擦力将对摩擦系统作正功从而引起系统的自激振动,从而产生噪声[2]。然而,大量的限位器异响案例表明,无论操作限位器滑块滑动多快,或者多慢,都会有异响产生,而异响往往集中于限位器的某个部位反复发生,因此其异响不可能是摩擦力-相对滑动速度关系的负斜率引起的。

图1 限位器的滑动摩擦机构分解图

在滑动摩擦的研究中,另一种研究观点表明,摩擦噪声是由摩擦振动引起的,而摩擦系统间具有波动性的摩擦力激发了摩擦系统的振动从而发出了噪声,摩擦噪声较大的时候,其摩擦力存在台阶变化[1-2]。此摩擦噪声机制比较符合限位器发生异响的现象,可以解释限位器发生异响的原因。

橡胶弹簧限位器由于其力学特性,导致滑块与限位臂之间容易积累灰尘,导致局部摩擦力变大,容易产生异响。在实际情况下,其发生摩擦力变化以及灰尘堆积又与限位器自身的多个结构有关,如滑块/限位臂自身的材料与结构,限位器的油质特性等。因此需要消除此异响是一个系统工程,需要通过1个或多个六西格玛设计寻找最优方案,提高产品的稳健性。

2 六西格玛设计

DFSS的根源出自系统工程,强调管理方面必须达到客户的期望,能将整个产品开发设计流程中,相关工具、方法流程与客户需求做一系统化整合。可以通过调整可控的设计变量的名义值与优化容变量间的差异性来提升产品质量、满足客户期望。

DFSS可以在不增加成本的前提下,在提高前期设计质量和降低使用成本方面发挥巨大功效。其导入流程可以分为PICDOV、DMADOV、CDOV、IDOV和IDDOV等。

朱正礼等[3]阐述了PICDOV流程六西格玛设计在新能源汽车电子开发中的应用,Y Q LI等[4]介绍了DMADOV流程六西格玛稳健设计。与以上稳健设计优化的流程有所不同,本文作者采用IDDOV流程六西格玛稳健设计方法[5]。

2.1 识别机会

在对某车型的新车售后调研(售后3个月内)中,关于车门限位器开启关闭异响问题在制造月11~2月间比例较高。

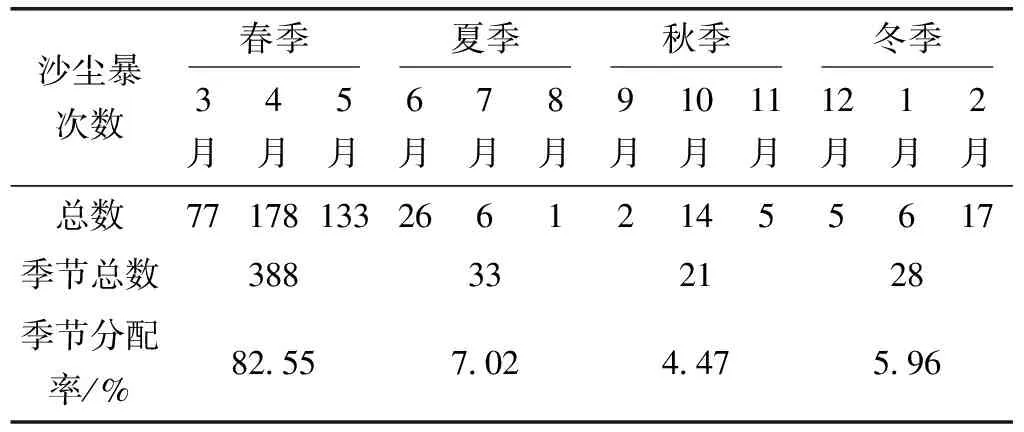

对新车质量高发的时间进行深入调查,发现其发生的时间与中国风沙天气的发生概率有很高的相关性,并且走访问题客户,发现其限位器上灰尘明显(见表1)。

表1 北方某城市沙尘暴月份及季节分布(1961~2015年)

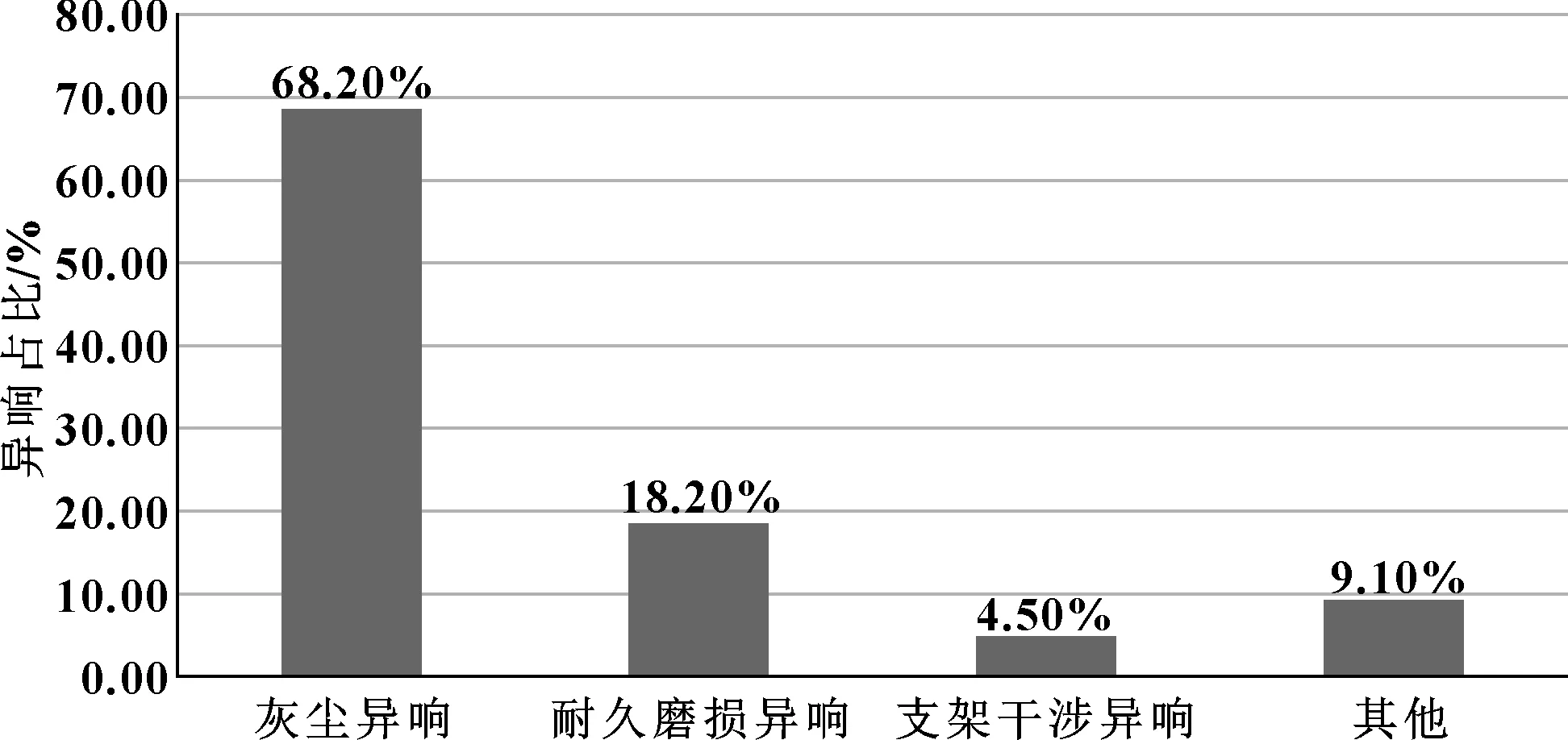

针对出现异响的车门,对异响限位器进行逐一分析(见图2),发现超过68%的限位器是由于限位臂上积累过量灰尘,在开门或者关门过程中滑块与限位臂粗糙表面剧烈摩擦,进而产生尖锐的异响声音,且在清除灰尘后异响消失。

图2 限位器的异响分类占比图

基于以上分析,文中主要研究橡胶弹簧限位器针对灰尘的抗异响能力,将研究范围设定在防尘垫、限位臂、滑块和二者间的润滑油脂,即限位器的滑动摩擦机构部分。并且保持车门系统的其他零件和限位器的其他部位不变。

该DFSS项目交付物为寻找橡胶弹簧限位器的灰尘异响影响参数,开发出抗灰尘异响性能优异的橡胶弹簧限位器,消除失效车上的异响,同时任何更改不能对车门开关舒适性和驾乘人员出入车辆方便性有减弱或不利影响。

2.2 定义要求

针对车门限位器的潜在更改部位,在零件开发过程中,主机厂希望成本增加尽量小,质量无明显增加;在售后市场,希望结构简单又稳定可靠,长时间无质量抱怨;汽车用户希望开关门时无异响、过挡力适中和挡位感清晰。

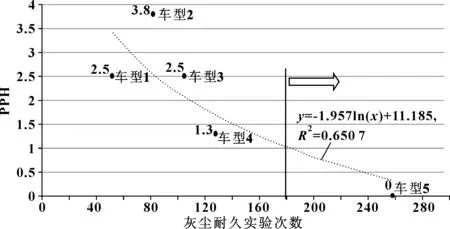

针对现有限位器产品进行灰尘添加操作实验,与客户新车调研数据配合,可以得到实验数据与实际表现的匹配情况(见图3)。通常期望的客户满意度PPH抱怨小于1。因此根据多个车型的实验与调研情况,限位器抗灰尘耐久次数目标设定为大于180次。

图3 限位器异响导致客户损失函数曲线

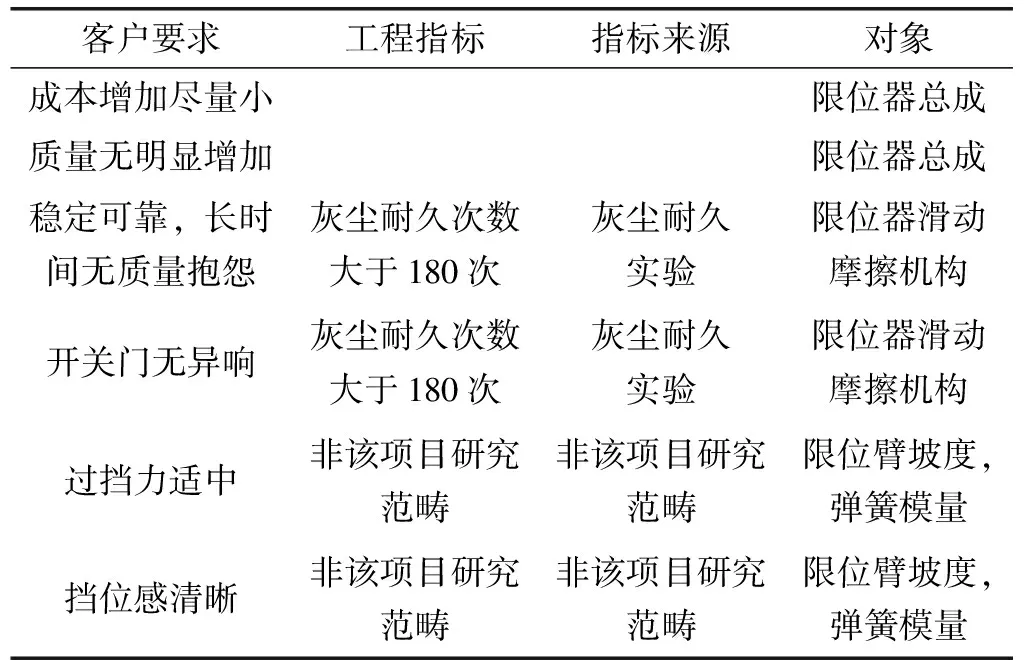

在工程操作层面,以上各客户要求对应表2所示的工程指标,满足工程指标即能满足客户要求。设计方案需同时满足成本和质量无明显增加、零件稳定性、开关门无异响等要求。

表2 客户要求与工程指标

2.3 开发概念

此DFSS项目以表2列举的客户要求和工程指标作为开发概念的指导标准,研究方案选择必须依据表2所述工程标准,满足其客户要求。对目前汽车市场上主流品牌车型的限位器结构进行调研,发现现有橡胶弹簧限位器的结构方案被广泛接受和采用,而差异之处在于限位臂材料和形状、滑块材料和结构、油脂牌号和用量以及是否采用防尘垫。

此DFSS项目在保留现有限位器结构方案基础上,滑动摩擦机构的设计可以归纳为影响客户要求和工程指标的7个控制因子,即滑块材料、滑块结构、限位臂结构、限位臂材料、油脂牌号、油脂用量以及是否采用防尘垫。

2.4 优化设计

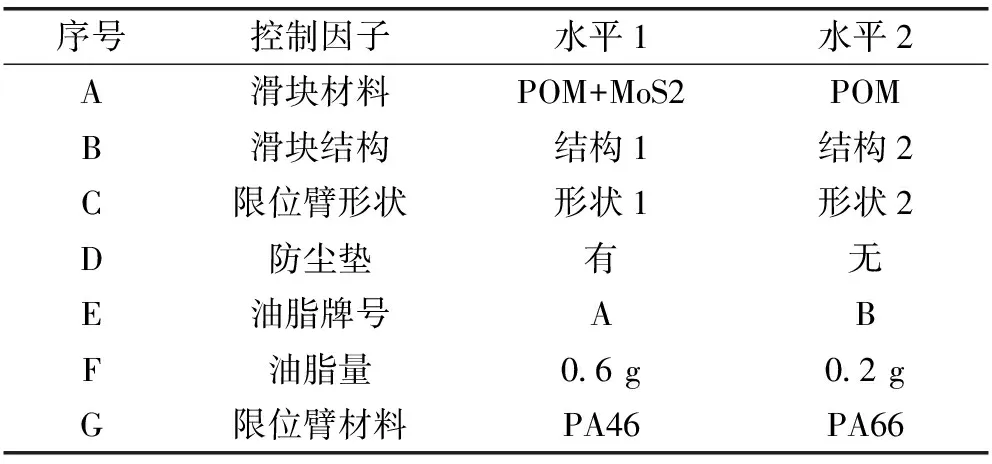

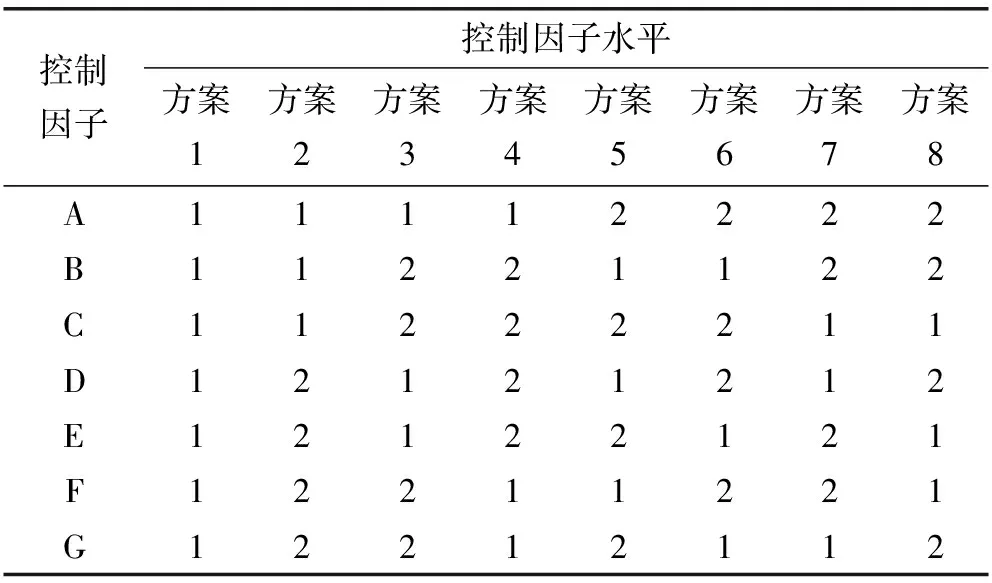

在限位器成本和质量无明显变化的前提下,为了涵盖此项目的设计意图和需求,通过对国内外汽车行业内橡胶弹簧限位器的对标分析,设计团队和专家会议讨论决定:针对前述的7个控制因子,每个控制因子各设定2个水平,如表3所示。选取L8列表,采用标准的设计元素形成如表4所示的8个方案。

表3 控制因子策略

表4 方案设计

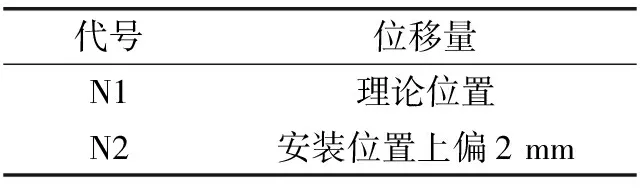

针对实际情况中车身安装支架存在位置偏差,设定其与理论位置的位移量分别为0和2 mm这2种水平。故有两种噪声水平,见表5。

DFSS方法用信噪比(S/N)作为系统的稳健性指标。田口博世认为,在产品设计时S/N越大,在该参数水平下的产品功能越稳健;产品功能设计越稳健,异响越不容易发生,故属于望大特性[6]。望大特性就是不取负值,以无限大为理想值的计量值质量特性,如: 产品的强度、寿命、放大率、功率等均是望大特性值。望大特性响应信噪比公式为

式中:yi为响应符号,即耐久次数[7]。

表5 噪声因子方案

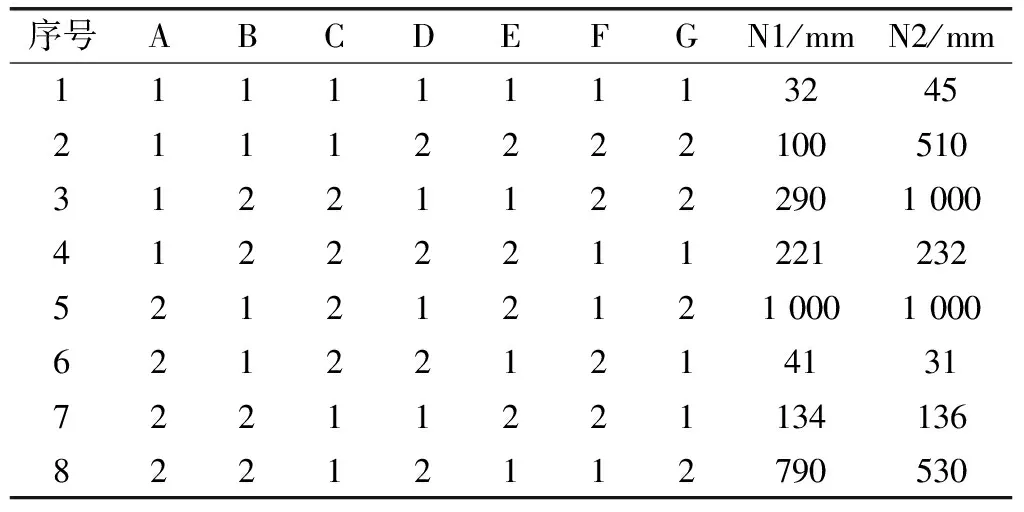

信噪比与噪声因子方案见表6,因子信噪比与平均值点图见图4。

表6 信噪比与噪声因子方案

图4 因子信噪比与平均值点图

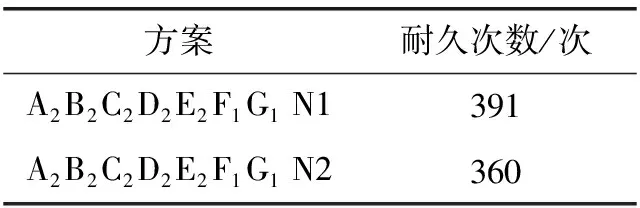

从图4所示的信噪比与平均值点图中,可以发现方案A2B2C2D1E2F1G2为最佳方案,但是考虑成本及实际可操作性影响,原始状态方案A1B1C1D1E1F1G1中S/N=31,Mean=39次,优化方案A2B2C2D2E2F1G1,预估试验次数S/N=51.1,Mean=380次。实际实验结果如表7所示,得到实际实验S/N=51.5,Mean=375次。

表7 优化方案实验数据

3 结论

(1)从文中研究的橡胶弹簧限位器结构出发,影响其灰尘异响耐久稳健性的关键零件为限位器滑块与限位臂的材料,文中研究的限位臂材料为关键影响因素。但从其摩擦异响机制出发,主要考虑滑块材料与限位臂材料之间摩擦性能的匹配;

(2)考虑限位器自身与滑动相关的零件,包括结构、油质等同样对其灰尘异响耐久性能存在影响,但相应的影响水平相对较小,可以综合考虑质量、成本对此类结构方案进行选择;

(3)文中研究的主要对象为橡胶类限位器,其研究结论不一定适用于金属弹簧类限位器,从现有经验考虑,金属弹簧类限位器自身对于灰尘的抵抗能力较好,未发现有研究的必要性。