时效处理对NiW750高密度合金组织与性能的影响

刘冠旗,王春旭,刘少尊,厉 勇,谭成文,刘志超

(1.钢铁研究总院 特殊钢研究所,北京 100081;2.北京理工大学 材料科学与工程学院,北京 100081 )

导弹毁伤目标的专用装置,通常称之为战斗部,它是导弹结构的重要组成部分[1].战斗部可以分为很多种,本文研究的是穿爆型战斗部,其结构可以简化为空心壳体,这类材料在应用过程中要求实现深侵彻且不发生明显塑性变形及破坏.这就要求材料具有良好的强度、塑韧性、密度及动态性能的配合.

目前穿爆型战斗部材料主要有两种.一种是高密度钨合金.它以钨为基体,同时加入镍、铁、铜、钴、锰等,其中几种合金元素,具有高密度(约16~19 g/cm3)、熔点高、强韧性适中、临界剪切应变率较高、良好的导热性等优异性能[2-4].近年来,国内外研究人员对钨合金性能的提升做了大量工作:优化合金成分、探索新的粉末冶金技术、发展先进的烧结方法以及烧结前预变形加工等[5-11].对于典型钨合金93WNiFe,在保证一定塑性的前提下,其抗拉强度可以达到1 300 MPa左右[12].但其微观组织由钨颗粒(体心立方(BCC)结构)和粘结相(面心立方(FCC)结构)两相组成,相间界面结合力有限,这在一定程度上限制了合金性能的提升.另一种常用材料是超高强度钢,典型钢种为G50钢,其微观组织主要为板条马氏体,属于体心立方(BCC)结构.其力学性能较好(抗拉强度约1 800 MPa[13-14]),但密度较低,难以获得高的侵彻能量,且由于其滑移系少,在变形过程中易导致应力集中,因此,临界破坏速率较低,易发生绝热剪切断裂,难以满足使用条件对材料提出的更高要求.

目前该领域对面心立方(FCC)结构合金研究很少,而面心立方有滑移系多、易变形、强化方式多样等诸多优点,充分挖掘FCC结构的优点,可以为战斗部用材发展提供更广阔的思路.为此,本文基于面心立方结构和时效析出细小弥散强化相的原理设计出一种新型高密度合金,并研究不同时效温度对合金性能与组织的影响,同时总结了动态加载下其绝热剪切带的特征.

1 实 验

1.1 实验材料

钨合金拥有较高的密度与强度,因此,本文将钨作为固溶强化相,同时由于钨在镍中的固溶度较高,将镍作为固溶体基体,根据相关研究经验,拟添加Ta、Co元素,促进合金中强化相的形成,提高合金的综合性能.合金的化学成分为(质量分数): 57%Ni, 37%W,5%Co,1%Ta.将该合金定义为NiW750高密度合金.

1.2 实验方法

合金经过真空炉熔炼,得到直径85 mm的圆棒,而后在1 180 ℃经过两次锻造,得到直径为20 mm的圆柱体毛坯,从该毛坯上取样进行热处理实验.采用时效处理,时效温度为650、700、750、800、850、900 ℃,时效时间5 h,冷却方式为空冷.设置空白组(未时效试样)进行对比.热处理后进行静态力学实验,拉伸应变速率为5×10-4s-1,冲击采用夏比摆锤实验,缺口为“U”型.而后在室温下进行分离式Hopkinson压杆(SHPB)实验,取样加工成尺寸为Φ4 mm×4 mm的试样,控制应变率在1 500~7 000 s-1.采用ZEISS-40MAT倒置型光学显微镜(OM),HITACHI-S4300冷场发射扫描电镜(SEM)观察试样微观组织形貌,采用FEI Tecnai G2 F20透射电镜(TEM)观察微结构,采用FM300型数字显微硬度计测试基体与绝热剪切带的硬度.

2 结果及分析

2.1 静态性能

该高密度合金经过不同热处理制度后的力学性能如图1所示,可以看出,随着时效温度的升高,合金的抗拉强度先增高后降低,在750 ℃时达到峰值1 746 MPa,韧性值Aku基本呈先降低后升高趋势,在750 ℃至最低值,但仍有113 J/cm2,断后伸长率(A)和断面收缩率(Z)也呈先降低后升高趋势.试样的硬度先升高后降低,其值与抗拉强度存在基本对应关系,在750 ℃达到峰值HRC48.此外,试样在900 ℃时效后,各项数据变化特别显著,推测材料在900 ℃时微观组织发生了明显改变.

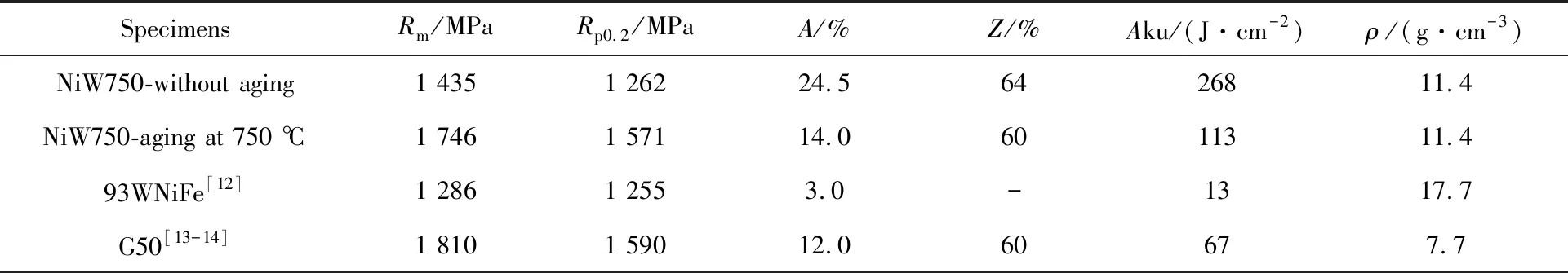

将NiW750合金与G50钢,钨合金93WNiFe性能进行对比,结果如表1所示,可以看到合金的密度(ρ)为11.4 g/cm3,比传统超高强度钢高出40%以上.高的密度保证了该种合金在高速冲击过程中获得高的侵彻能量,满足其应用需求.而在力学性能方面,NiW750合金未时效试样力学性能就优于钨合金93WNiFe,其中抗拉强度高出11.6%,韧性值Aku更是高出一个数量级.合金经过750 ℃×5 h时效处理后抗拉强度进一步提高(提高21.7%),韧性值Aku下降,但仍高出钨合金100 J/cm2.G50的强度最高,但韧性比NiW750合金差.综合考虑密度和强度因素,NiW750合金比其他两种材料具有更好的性能配合,时效处理使其强度进一步提高.

图1 NiW750合金在不同时效温度下的力学性能

SpecimensRm/MPaRp0.2/MPaA/%Z/%Aku/(J·cm-2)ρ/(g·cm-3)NiW750-without aging1 4351 26224.56426811.4NiW750-aging at 750 ℃1 7461 57114.06011311.493WNiFe[12]1 2861 2553.0-1317.7G50[13-14]1 8101 59012.060677.7

2.2 时效温度对合金微观组织的影响

图2为不同时效温度下合金微观形貌,可以看到合金的基体为奥氏体,在850 ℃以下时效处理,晶粒尺寸随时效温度变化不明显.直径在10~15 μm.

图2 不同时效温度下NiW750的微观组织

Fig.2 Microstructures of NiW750 at different aging temperatures:(a)without aging treatment;(b)650 ℃;(c)700 ℃;(d)750 ℃;(e)800 ℃;(f)850 ℃;(g)900 ℃

然而,由图2还可以看到,当时效温度提高到850~900 ℃,晶粒直径增大,约为30 μm,其强度急剧下降,韧性值上升.可以认为,在此温度范围内材料发生了回复现象,削弱了由锻造时造成的加工硬化效应.这印证了上文的推测.

基体上零星分布的白色颗粒为未溶物,在不同时效温度下其形貌大致相同,为不规则的球体,直径约在1 μm,如图3所示.通过能谱EDS分析,该未溶物的成分如表2所示.需要说明的是,钨已大部分溶于奥氏体基体,只有少部分以未溶物形式存在,时效处理可以使少量未溶物溶解于基体,影响规律需进一步研究.

图3 NiW750合金中未溶物的形态

通过透射选区电子衍射可以发现,未经时效的试样无析出相形成,经过时效的试样均得到析出相.通过透射衍射斑标定,可以确定析出相为Ni4W.析出相呈圆球或椭球状,合金在不同时效温度下的微观形貌如图4所示.时效温度为650 ℃时,试样析出相尺寸约为10.05 nm,析出相分布间距较大;当温度升高到750 ℃,析出相逐渐长大,平均尺寸约为10.35 nm,分布间距有所减小;800 ℃时,析出相长大更加明显,约为31.2 nm,分布间距进一步减小,而当时效温度升至900 ℃,析出相平均尺寸40.5 nm,析出相分布间距却急剧增大.推测合金在800~900 ℃时效后,一部分析出相进一步长大,而另一部分在时效过程中发生回溶现象,即析出相在高温情况下溶解于奥氏体基体.另结合试样性能分析推断,随着时效温度的升高,合金内部不断有新的析出相形核析出,同时,已经出现的析出相继续长大,在约800~900 ℃时效时析出相发生回溶,对位错的阻碍作用减小,使得强度明显下降.析出相的大小与分布间距均影响该合金的静态力学性能,在750 ℃左右两者达到最优配比,合金的静态力学性能达到最佳.

表2 未溶物的化学成分

2.3 动态力学实验

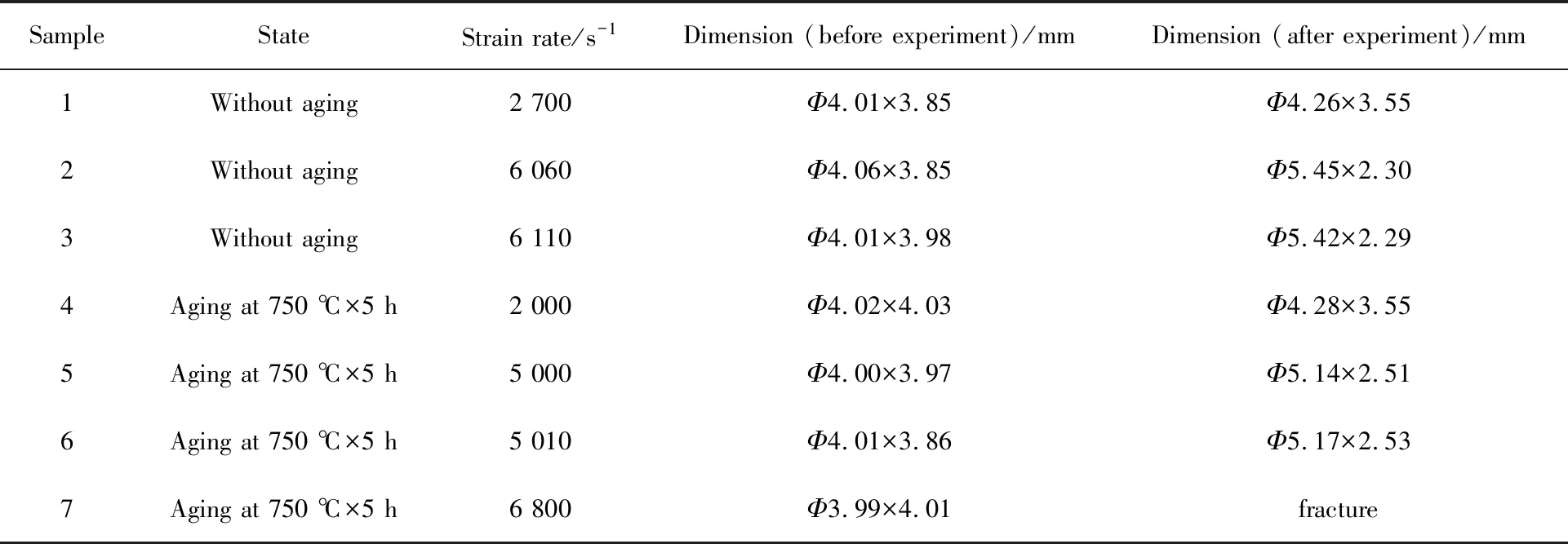

为研究该合金动态力学性能,选取具有代表性的未时效(无时效强化作用)试样及750 ℃×5 h时效后(时效强化作用最大)试样进行多次动态压缩实验,应变率控制在1 500~7 000 s-1,实验结果如表3所示.

图4 不同时效温度下NiW750合金TEM形貌:(a)未时效;(b)650℃;(c)750℃;(d)800℃;(e)900℃

Fig.4 Morphologies of NiW750 alloy by TEM at different aging treatment temperatures:(a) without aging treatment; (b)650 ℃; (c)750 ℃;(d)800 ℃;(e)900 ℃

表3中的加载速率均为实验过程中的平均应变速率.时效组试样在应变率为6 800 s-1下出现断裂现象, 试样在45°方向上出现剪切断裂. 图5为圆柱形试样实验前后的照片.

表3 SHPB实验结果

图5 NiW750合金SHPB实验前后试样对比

2.3.1 动态加载下真应力应变曲线

对SHPB实验测得的数据进行处理,绘制如图6所示的真实应力应变曲线图.曲线形状相似,随着应变的增加,应力在短时间内迅速上升,而后保持相对稳定,出现平台.这是由于在高应变率下,材料的加工硬化作用和由绝热温升引起的软化作用相互竞争的原因.从图7可以看出,随着应变速率的提高,两组合金的流变应力均逐渐提高,其中未时效试样强度从约1 750 MPa到2 000 MPa左右,时效态试样从1 900 MPa左右提高到约2 250 MPa,且均高于其静态抗拉强度,说明材料具有明显的应变率硬化效应.

图6 NiW750合金真实应力-应变曲线

2.3.2 动态压缩对合金微观组织的影响

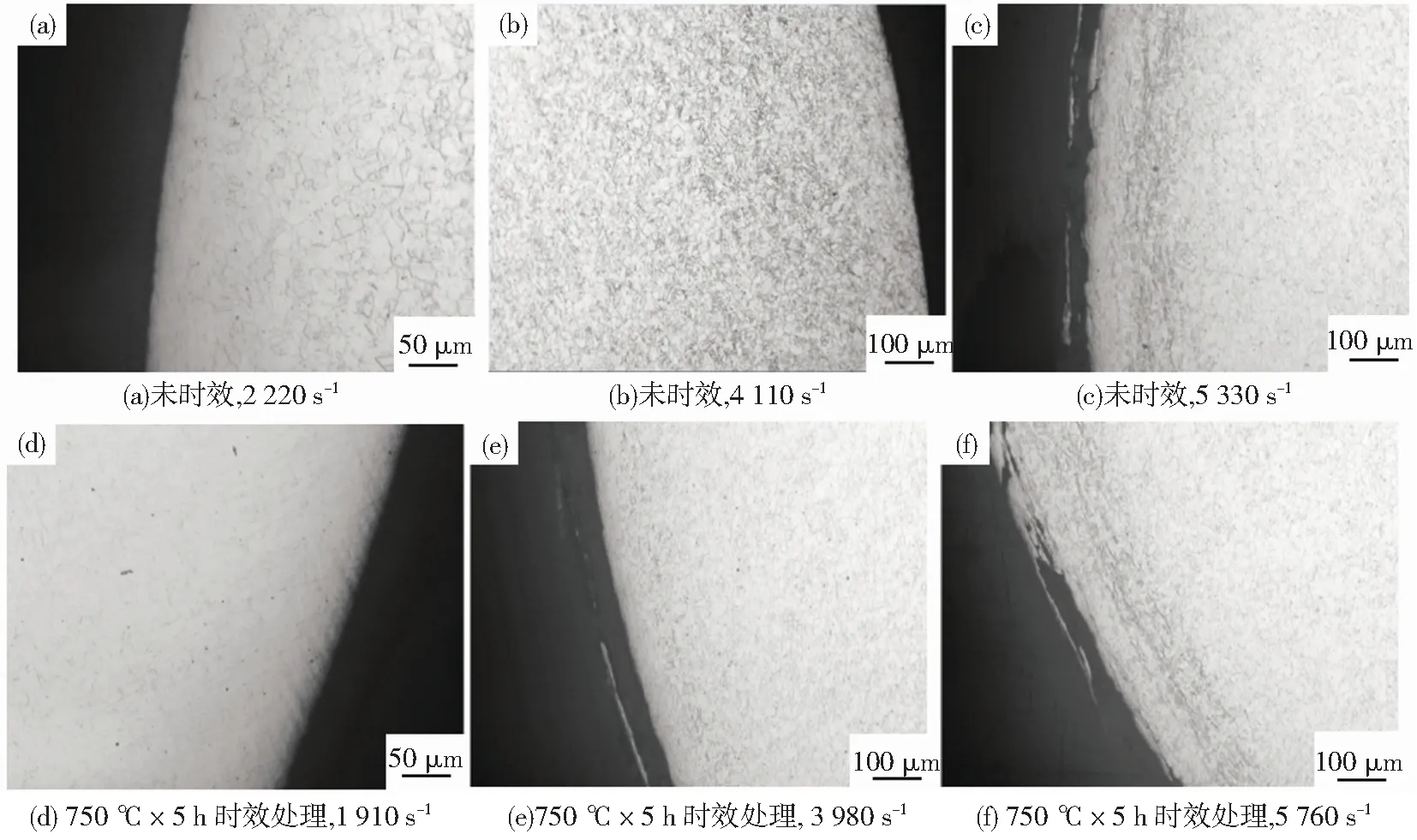

进一步观察未时效组试样纵截面的显微组织(图7)可以发现,应变率越高,绝热剪切现象越明显.试样在2 220 s-1下出现较为模糊的绝热剪切带,带的形貌不连续,沿与受力轴呈45°方向延伸,说明在此方向上材料受力最大.观察试样心部区域,发现晶粒发生变形,并存在大量孪晶与滑移带,推断此带为变形带.当应变率提高到5 330 s-1,试样的剪切带更加清晰,观察试样内部发现晶粒变形更加严重,孪晶和滑移带存在更加广泛,但依然没有观察到相变特征.靠近带的位置晶粒变形与孪晶现象很明显,远离带的位置变弱,形成相对的梯度.分析出现以上现象的原因:通常,奥氏体强导比高,动态条件下产生的热量可以更快的散失,温升现象不显著,引起的相变不明显.另一方面,由于奥氏体基体滑移系较多,在动态加载条件下,材料发生协同变形,集中在变形带处的应力被及时疏散到基体,因而变形带的过渡区很大.这使得它不易因变形带处应力过于集中而易于断裂.

图7 未时效合金在不同应变速率下的纵截面微观组织形貌:(a)~ (c)2 220 s-1;(d)~ (f)5 330 s-1

Fig.7 Longitudinal section microstructures of NiW750 alloy without aging treatment at different strain rates:(a)~ (c)2 220 s-1;(d)~ (f)5 330 s-1

对比时效态与未时效态两组试样在不同应变率下横截面的微观组织(图8),可以发现时效组试样更易形成剪切带:在应变率为2 000 s-1左右时,两组试样变形带组织均不明显.随着应变率的升高,时效组试样在3 980 s-1首先出现明显的变形带组织,变形带沿着试样边缘,呈现不连续的特征.而未时效组试样在4 110 s-1应变率下变形带依旧不明显;当应变率继续上升,两组试样变形带更加清晰,而时效组试样变形带清晰度更高.变形带基本封闭,沿着试样边缘成圆环状,结合纵截面变形带的形貌推断,带的立体模型为中心对称的两个圆锥体曲面[15].时效组试样在5 760 s-1下变形带宽度约为80~120 μm,未时效组在5330 s-1下变形带宽度120~150 μm.变形带的宽度与清晰度不同,除了应变率的影响外,还与材料的硬度有关[16].时效处理使材料硬度变大,而材料的硬度越大,其协同变形能力越小(观察到的剪切带越清晰),应力越容易集中,带宽越小,越容易引起试样的剪切断裂.

2.3.3 动态压缩对合金显微硬度的影响

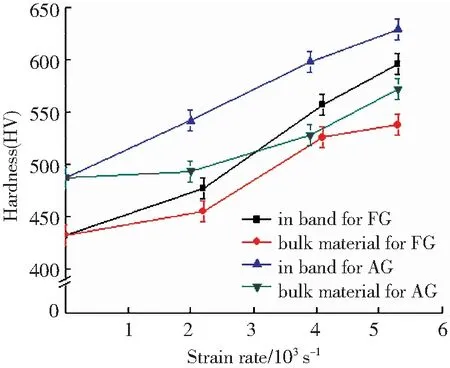

可以利用显微硬度测试总结NiW750合金在动态条件下的特点.剪切带内部与周围基体组织的显微硬度随应变率变化的关系见图9.在静态情况下,未时效组组硬度为HV432.22,750 ℃时效组硬度为HV487.14,随着应变率的提高,基体的硬度随之提高,表明两组材料经历了明显的应变率硬化效应.随着应变速率的提高,基体硬度与带内的硬度同时上升,说明材料发生协同变形.750 ℃时效组试样带内的硬度上升幅度比未时效组更大,说明硬度越大的材料应力越集中,变形带受到的硬化作用越大.这3项结果均与上文得到的结论相符.

图8 不同应变速率下试样横截面显微组织

Fig.8 Cross section microstructures of NiW750 alloy at different strain rates:(a) without aging treatment & at the strain rate of 2 220 s-1;(b) without aging treatment & at the strain rate of 4110 s-1;(c) without aging treatment & at the strain rate of 5 330 s-1;(d) aging at 750 ℃×5 h & at the strain rate of 1 910 s-1;(e) aging at 750 ℃×5 h & at the strain rate of 3 980 s-1;(f) aging at 750 ℃×5 h & at the strain rate of 5 760 s-1

图9 绝热剪切带内部及试样基体显微硬度随应变率变化折线图(FG:未时效试样;AG:750 ℃×5 h时效处理试样)

Fig.9 Four curves showing microhardness in bulk material and bands at different strain rate(FG:specimens without aging treatment;AG:spcimens with aging at 750 ℃×5 h)

3 结 论

1)本文设计出一种新型高密度合金NiW750,采用本领域以往研究较少的新合金体系——FCC单相结构,并通过时效处理析出细小弥散相进一步强化基体.实验证明该合金具有良好的综合性能.

2)时效处理对合金的性能有重要影响.随着时效温度的升高,NiW750合金中析出相的尺寸及数量均增长,强度逐渐增大;在800~900 ℃析出相出现回溶现象,析出相间距变大,强度降低.合金在750 ℃时效后出现抗拉强度峰值1 746 MPa,此时性能达到最好.

3)在动态加载条件下,NiW750合金存在应变率硬化效应.形成的绝热剪切带立体模型为中心对称的两个圆锥体曲面,变形带过渡区较大;带的宽度与硬度有关,时效处理可提高硬度,使应力集中,带宽变小,材料更容易发生断裂.

4)实验设计的时效温度梯度可进一步减小,时效时间对该合金的影响尚有待进一步研究.