大型核电锥形环锻件自由锻造方法

文/张广森,田子敬,白玉,刘垒·武汉重工铸锻有限责任公司

前言

目前,全球核电已进入了一个高速发展时期,为了改善能源结构,各工业发达国家和发展中国家都在积极致力于核电的发展。2020年前,全球每年至少需要二十多套核电锻件,核电锻件的市场前景非常广阔。但是由于核电项目中对锻件的品质要求高,并且锻件重量较大,采用现有的锻造方法无法实现核电设备锥形筒体的制造。

大型锥形筒体是核电设备中的重要零件,它是一种两端直径不同而壁厚相同的锥形筒体。这种零件由于其尺寸很大,并且对强度和材料都有特殊的要求,因此加工起来极为困难。我公司通过不断探究和试验,找到了一种大型核电锥形锻件自由锻造的方法。

锻造方案探究

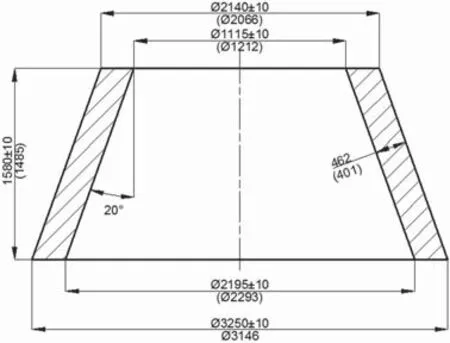

核电锥形锻件(图1)是我公司目前生产最大的锥形锻件,该锻件为异形环锻件,锥度为20°,锻件大端外径为φ3250mm,小端外径为φ2140mm,高度为1580mm。

该锻件锻造生产过程中参数难以控制,主要存在以下困难:

⑴马架扩孔时保证锻造锥度较困难。马架扩孔时需要增加一端马架高度来保证在锻造过程中的壁厚均匀和锥度,增加了扩孔时的操作难度。

⑵锥环锻件的同轴度问题成形困难。扩孔时,由于两端直径不同,翻转时会发生锻件扭转,使其轴线发生偏转而与芯棒不一致,导致锻件的端面弯曲、直径椭圆等情况发生。

⑶生产过程中的测量困难。锻造过程中只能靠标尺、划线和卡钳等粗略测量各部分尺寸,准确测量时需要将锻件反复从马架上拿下来放平来测量锥度和直径,不仅浪费大量时间且大大增加了工人劳动强度。

图1 锥形锻件示意图

针对以上问题和困难,我们准备从制坯和扩孔两个关键工序入手控制锻件外形质量,生产出合格的产品。

⑴制坯。制坯是锻件成形的关键,此次生产制成台阶坯料,在制坯过程中应严格控制大、小端的直径差。

⑵扩孔。由于两端直径不同,马杠翻转一定角度后应及时纠正锻件因马杠翻转带来的扭转。刚开始扩孔时一定要减小转动幅度并采用小压下量,增加转动次数进行锻造,在逐步消除壁厚上的斜度差中扩出锻件的正确角度,扩孔过程勤转轻压,压下量保持一致,保证壁厚均匀,防止出现椭圆、喇叭口等。

⑶测量。制作专用测量工具,使用钢管制作两端圆环截面工装进行测量,锻造时要勤卡勤量。

锻造工艺过程

该锥形锻件工艺实施过程如下。

下料过程

锥形环零件重量为34t,其锻件重量为41.8t,采用62t钢锭为原材料,材料利用率为67.4%,材质为35CrMo。钢锭红送后进加热炉升温至850℃保温一段时间后出炉,利用工装热割,去除水口和冒口弃料,然后继续进炉加热。

加热过程

为保证炉温均匀性,加热炉采用天然气炉进行加热,炉窑温度设定为700℃,钢锭500℃红送进炉窑700℃炉温保温4h,升温至850℃,保温4h,出炉热割水口和冒口1h,回炉保温,850℃保温3h后升温至1200℃,保温17h后出炉锻造,保证高温保温时间充分。

锻造设备选取

根据锻造厂设备的实际情况,锻造设备选取8000t自由锻造油压机,经过计算,锻造能力满足要求。

锻造过程

钢锭锻造工艺设计为:拔长→镦粗→拔长→镦粗、冲孔→反复扩孔、镦平、扩孔→精整成形。

锻造温度选择

锻件始锻温度1200℃,终锻温度850℃,在锻造过程中当温度接近终锻温度时,停止锻造,进行二次加热,将锻坯高温入炉,在1200℃炉温下保温4h出炉继续锻造。

成形过程

针对锥形环锻件锻造成形过程中可以预见的困难,制坯成台阶坯(图2)。

图2 台阶坯

⑴扩孔。在扩孔过程中通过抬高马杠的方式进行大端的扩孔,这样可以避免垫高马架来调整扩孔锥度,但这增加了操作难度,在扩孔过程中要勤转轻压,及时调整锻件扭转情况。扩孔步骤见图3。

⑵平端面。作业时增加了预扩后的平端面工步,由于在扩孔过程中大端部位走料较大,其壁厚变薄较快,需在预扩后进行一次平镦工序。采用上平砧进行大端的平端面工作。平端面工步见图4。

经过一系列的工作,最终得到的锻件成品见图5。

图3 扩孔步骤

图4 平端面步骤

图5 锻件成品

总结

此次锥形环锻件在扩孔过程中采用小压下量、均匀压下量、多转动的锻造方式,保证均匀扩孔,避免了小端内外圆与大端内外圆不同心现象。在锻件进行预扩孔后对两端面进行平镦,解决了锥形环锻件的端面凹心问题,通过技术人员和操作人员反复测量控制,最终成功锻造出该锻件。此次锥形环锻件生产的完成,不仅使我公司锻造技术上了一个新台阶,同时也为我公司在核电锥形筒体锻件生产方面打下了基础。