自动抢接止回阀装置液压系统设计及仿真分析*

张飞凡,管 锋,刘先明,胡书闯,黄 鹏

(1. 长江大学 机械工程学院,湖北 荆州 434023; 2.中国石油川庆钻探工程有限公司 钻采工程技术研究院,四川 广汉 618300)

0 引言

在井涌初期井喷流量较小、钻井液中不包含有毒气体的情况下,现场工作人员可直接在井口进行施工作业,止回阀通常能成功地与钻具配合,完成防喷作业。若井喷的流量较大、喷出的钻井液中含有毒气体,操作人员无法靠近井口,则无法抢装钻具止回阀,势必造成井喷失控,对现场以及周边居民的人身财产安全构成较大威胁[12]。因此,设计一款自动抢接止回阀装置具有重要的现实意义。

国内外研究机构和石油机械公司已经报道了诸多关于井口安全装置的研究成果。现阶段,对于实现钻具内部的防喷作业,各大钻井公司一般使用铁钻工或者液气混合动力大钳来辅助钻具止回阀完成防喷作业。例如,美国国民油井瓦克公司的ST-80 和IR3080摇臂式铁钻工[3]、德克萨斯第一工业公司的EZ80 型紧凑型落地式铁钻工[4]、Kongshavn Industi 公司的off shore product 落地式铁钻工、2007 年南阳市奥达石油机械有限公司生产的便携式铁钻工、特达公司2004年生产的ZQ203-75X 型钻杆钳[5]等均采用液压系统作为装置的动力系统,主要利用液压系统提供大扭矩,用以完成止回阀与钻具的安装。整套系统需要现场工作人员把止回阀运移至井口,进行辅助安装,最终实现钻具止回阀的抢装。这些研究标志着钻具止回阀能够成功使用于紧急情况下的井喷作业。2008年川庆钻探钻采工艺技术研究院研制了失控井抢接钻具止回阀机械手[6-8],装置利用液压系统,实现了对止回阀的夹持、运移与安装,但仍需要现场工作人员操作止回阀与钻具的对准操作,辅助完成防喷作业。这种机械手的出现实现了钻具止回阀的半自动抢装。

本文设计出自动抢接止回阀装置的三维模型,并基于AMEsim对其液压系统进行仿真分析,确保液压系统能够满足装置的运行要求。

1 自动抢接止回阀装置

本文设计的自动抢接止回阀装置是一款自主设计研究、具有良好的运行平稳性且效率较高的井口自动化工具,主要用于钻采石油的钻井过程中发生溢流、井喷时的关井防喷作业。其运行过程不需要现场工作人员的参与,可极大程度地减少工作人员的操作量,以此来确保工作人员的人身安全。

根据自动抢接止回阀装置的安装位置以及完成的动作,本文设计了装置的执行单元,其中包括:旋转单元、伸缩单元、升降单元及旋扣单元,如图1所示。

图1 自动抢接止回阀装置结构Fig.1 Automatic snap check valve device

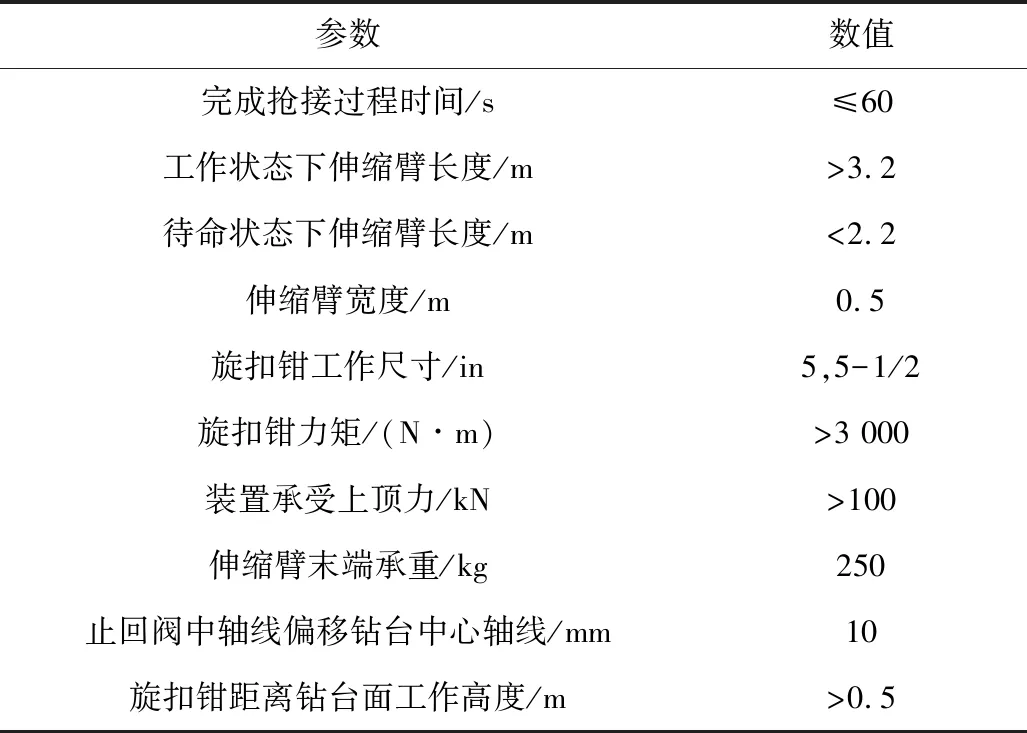

发生井喷状况时,现场的工作人员需要处理紧急事故。自动抢接止回阀装置的设计依据工作人员积累的工作经验,提出了一系列工程技术参数。技术参数如表1所示。

表1 自动抢接止回阀装置的主要技术参数Table 1 Main technical parameters of automatic snap check valve device

发生井喷时,自动抢接止回阀装置需要完成以下步骤:1)旋转单元工作,带动前臂部分整体旋转至指定位置;2)伸缩单元工作,三级液压缸伸出至井口上方;3)升降单元工作,钳头部分下降,止回阀与钻具对准(保证误差范围内的中心对准);4)旋扣单元工作,旋扣钳带动止回阀旋转上扣,防喷作业完成;5)井底压力稳定后,按与工作步骤相反的顺序收回。自动抢接止回阀装置的工作流程如图2所示。

图2 自动抢接止回阀装置的工作流程Fig.2 Automatic snap check valve device workflow

2 自动抢接止回阀装置液压系统设计及建模

2.1 自动抢接止回阀装置液压系统设计

出于对完成防喷作业时间限制的考虑,在设计旋转单元的核心执行元件时,将输出扭矩和输出转速作为计算的基本参数。旋转单元的传动方式采用立柱套装回转支承与齿轮传动。在预留位置安装液压马达作为旋转单元的动力源。根据理论计算得到的参数,旋转单元的液压马达选为Bm5-160型摆线液压马达。

由于钻井平台的面积有限,要求在待命状态下,装置占用空间位置较小。将三级液压缸作为伸缩单元的核心执行元件[9],着重把装置承受的上顶力(见表1)作为设计的基本参数。三级液压缸的主要参数如表2。

表2 伸缩单元中三级液压缸主要参数Table 2 Main parameters of three-stage hydraulic cylinder in expansion unit

升降单元中的核心执行元件,其主要功能是把旋转运动转化为直线运动,为保证装置运行的可靠性,把升降单元的传动方式选为丝杠传动。扭矩计算为:

(1)

式中:Ta为驱动力矩,Nm;Fa为轴向负载,N;F为上顶力的二分之一;μ为导向件的综合摩擦系数;m为移动物件重量,kg;g为重力加速度,m2·s-1;I为丝杠导程,mm;η为进给丝杠的正效率。基于计算得到的参数,升降单元的液压马达选为Bm5-125型摆线液压马达。

旋扣单元的功能是夹持止回阀、旋扣。主要把旋扣钳力矩(表1)和旋扣钳的输出转速作为设计的基本参数。为保证止回阀工作的稳定性,液压马达安装的便捷性,旋扣单元的传动方式采用的是蜗轮蜗杆传动。基于计算得到的参数,旋扣单元的液压马达选为Bm6-195型摆线液压马达。

根据自动抢接止回阀装置的执行单元和装置完成防喷作业的工作过程,本文设计了装置的液压回路简图,如图3所示。

1.溢流阀;2. 液压泵;3,6,8,11.三位四通电磁阀;4,9,12. 液压马达;5,10,13. 等效的旋转负载;7. 三级液压缸图3 自动抢接止回阀装置液压回路Fig.3 Hydraulic circuit of automatic snap check valve device

2.2 自动抢接止回阀装置液压系统建模

根据图3,建立AMESim液压仿真模型,如图4所示。液压系统模型均采用AMESim 液压元件库、机械元件库和HCD库搭建。AMESim 软件给机电液一体化系统的创新型设计提供了较好的建模仿真环境,广泛应用于工程研究[10-13]。

1.液压源;2.溢流阀;3.弱电指令输入;4.三位四通电磁换向阀;5.双向液压马达;6.离合器;7.齿轮副传动;8.等效的旋转载荷;9.三级液压缸;10.蜗轮蜗杆副传动图4 自动抢接止回阀装置液压系统模型Fig.4 Hydraulic system model of automatic snap check valve device

3 自动抢接止回阀装置液压系统仿真及分析

杨洋、赵斌等[14-15]利用AMEsim软件对混合动力车、液压大铲进行仿真,并根据仿真结果对整个装置的运行状况进行评价。本文主要分析对象包括:旋转单元、升降单元和旋扣单元液压马达的仿真结果(输出扭矩和输出转速);伸缩单元的仿真结果:液压缸的位移曲线。

根据前文介绍的装置的运行过程,如图2所示。4个执行单元的工作过程均是由三位四通电磁换向阀操控,其阀芯的换位可操作执行单元的工作状态。

3.1 旋转单元的仿真及分析

旋转单元承受的主要负载包括:前臂、旋扣钳和止回阀的质量。旋转单元完成动作需要5 s,在设置仿真参数时,把旋转单元完成动作的时长作为三位四通电磁换向阀换向的时间间隔。仿真结果如图5、6所示。

图5 旋转单元液压马达输出转速曲线Fig.5 Output speed curve of hydraulic motor of rotary unit

图6 旋转单元液压马达输出扭矩曲线Fig.6 Output torque curve of hydraulic motor of rotary unit

图5、6分别为旋转单元液压马达输出转速、扭矩曲线。从图中可以看出,响应曲线较平滑无明显振荡;在该单元的运行时长内,液压马达的输出转速与输出扭矩均能迅速增大,最后稳定大于其出厂性能参数中的输出转速(85 r·min-1)与输出扭矩(286 Nm),而出厂性能参数中的输出转速与输出扭矩大于设计计算的理论转速(83 r·min-1)与理论扭矩(245 Nm),说明选型的液压马达能够满足装置运行的转速与扭矩要求。

3.2 伸缩单元的仿真及分析

伸缩单元承受的主要负载包括:旋扣钳和止回阀的质量,前臂的部分质量。三级液压缸完成动作需要30 s,于是在设置仿真参数时,把伸缩单元完成动作的时长作为指令三位四通电磁换向阀换向的时间间隔。仿真结果如图7所示。

图7 伸缩单元三级液压缸阀芯位移曲线Fig.7 Displacement curve of valve core of three-stage hydraulic cylinder of expansion unit

图7为伸缩单元中三级液压缸的活塞杆的位移曲线。三级液压缸由2级活塞缸和一级活塞杆配合组装而成,活塞杆的位移是一级活塞缸、二级活塞缸和三级活塞杆三者位移的叠加。从图7中可以看出,该位移响应曲线较平滑、无明显振荡;在设置的运行时长内,三级液压缸的活塞杆能够达到指定位置(1.41 m),说明设计的三级液压缸能够满足装置运行的空间限制、支撑长度的要求。此外,还可以看出活塞杆位移曲线明显迟滞。原因是:考虑到缸筒与活塞杆间的摩擦及钳头部分的质量等因素,在液压站的流量不变的情况下,三级液压缸压力升高,液压回路中的压力升高,导致溢流阀开启,液压油回流油箱,而活塞杆的位移与流量成正比。

3.3 升降单元的仿真及分析

升降单元承受的主要负载包括:旋扣钳和止回阀的质量。前臂完成动作需要5 s,在设置仿真参数时,把升降单元完成动作的时长作为三位四通电磁换向阀换向的时间间隔。仿真结果如图8,9所示。

图8 升降单元液压马达输出转速曲线Fig.8 Output speed curve of hydraulic motor of lifting unit

图9 升降单元液压马达输出扭矩曲线Fig.9 Output torque curve of hydraulic motor of lifting unit

图8,9分别为升降单元液压马达输出转速、输出扭矩曲线,从图中可以看出,响应曲线较平滑无明显振荡;在该单元的运行时长内,液压马达的输出转速与输出扭矩均能够迅速增大,最后稳定大于其出厂性能参数中的输出转速(230 r·min-1)与输出扭矩(240 Nm),而出厂性能参数中的输出转速与输出扭矩均大于设计计算的理论转速(225 r·min-1)与理论扭矩(165.9 Nm),说明选型的液压马达能够满足装置运行的转速,扭矩要求。

3.4 旋扣单元的仿真及分析

旋扣单元承受的主要负载:止回阀的质量。前臂完成动作需要5 s,在设置仿真参数时,把旋扣单元完成动作的时长作为三位四通电磁换向阀换向的时间间隔。仿真结果如图10,11所示。

图10 旋扣单元液压马达输出转速曲线Fig.10 Output speed curve of hydraulic motor of spinner unit

图11 旋扣单元液压马达输出扭矩曲线Fig.11 Output torque curve of hydraulic motor of spinner unit

图10,11分别为旋扣单元液压马达输出转速、输出扭矩曲线,从图中可以看出,响应曲线较平滑无明显振荡;在该单元的运行时长内,液压马达的输出转速、输出扭矩均能够迅速增大,最后稳定大于其出厂性能参数中的输出转速(660 r·min-1)与输出扭矩(364 Nm),而出厂性能参数中的输出转速与输出扭矩均大于设计计算的理论转速(631 r·min-1)与理论扭矩(200 Nm),说明选型的液压马达能够满足装置运行的转速、扭矩要求。

由图5、6以及图8~11中的仿真结果可以看出:

1)液压马达输出转速、输出扭矩达到最大值的时间明显迟滞于设计计算的理论值与液压马达的出厂性能参数。原因是:液压马达均带有负载,导致系统内的压力及排量波动,从而导致输出转速升至最大值的过程用时较长。

2)液压马达输出转速、输出扭矩降为零的过程较准确,但有反向增大的趋势。原因是:各单元模块完成动作后,三位四电磁换向阀动作,阀芯换位,液压马达停转,等效的转动惯量会产生惯性力矩,导致液压马达输出转速出现波动,尤其表现在阀芯换位时,输出扭矩会有一个反向的增大趋势。

4 现场应用

将文中设计的自动抢接止回阀装置交付中国石油川庆钻探工程有限公司钻采工程技术研究院试用。试用过程中,装置能稳定、准确地完成指定动作:1)旋转单元能够完成整个前臂部分的旋转与收缩;2)伸缩单元能完成前臂的伸缩,另外添加支撑部分,以确保伸缩单元有足够的支撑稳定性;3)升降单元能在旋扣钳到达指定位置后,完成升降动作;4)旋扣单元能保证止回阀与钻具的上扣与卸扣。装置的实际应用如图12所示。

图12 自动抢接止回阀装置的现场应用Fig.12 Field drawing of automatic grab check valve device

5 结论

1)经过系列的计算与校核,完成了对自动抢接止回阀装置的结构设计和液压系统的设计,设计出一种可全自动安装钻具止回阀的自动抢接止回阀装置。

2)基于AMESim研究得到的液压马达的输出特性,验证了设计、选型的三级液压缸与液压马达能够满足装置的运行要求。由于仿真过程中,等效成转动惯量的旋转负载产生的额惯性力矩较大,三级液压缸与液压马达的输出特性虽存在小范围的波动,但误差均小于10%,由此可见,设计的自动抢接止回阀装置的理论模型能够全自动地完成防喷作业。

3)完成装置的调试后,通过实验钻井平台的水压试用,自动抢接止回阀装置的液压系统设计合理,装置在接受指令后,动作完成的可靠度高。此结果可使装置的安全性得到大大提高,起到指导现场作业的效果。