燃煤锅炉烟气脱硝改造及运行总结

余仕良

(云南云天化股份有限公司云峰分公司 云南宣威 655413)

0 前言

锅炉烟气脱硝是在锅炉系统加入氨水,使烟气中的氮氧化物(NOx)转变为氮气(N2)的过程。国家对NOx的排放限制要求越来越严格,而工业企业在用的燃煤锅炉是NOx气体排放的最主要来源,其减排更是受到格外重视。2014年5月16日,国家环境保护部和国家质量监督检验检疫总局颁布了新的《锅炉大气污染物排放标准》(GB 13271—2014)代替原标准(GB 13271—2001)。新标准将锅炉烟气中的二氧化硫(SO2)排放浓度限值由≤900 mg/m3(标态)提高至≤400 mg/m3(标态),烟尘排放浓度限值由≤150 mg/m3(标态)提高至≤80 mg/m3(标态),并新增了燃煤锅炉烟气中NOx排放浓度限值≤400 mg/m3(标态)的指标。

为了达到新标准的指标要求,在用燃煤锅炉就必须新增烟气脱硝系统或对原有的脱硫、除尘设施进行改造。目前,锅炉烟气中NOx的脱除方法主要有:①低氮燃烧技术,即在燃烧过程中控制氮氧化物的生成,从源头进行控制,适用于大型燃煤锅炉等,但该技术只能降低NOx排放值的30%~50%,无法确保达到新标准的指标要求;②选择性催化还原技术,主要用于大型燃煤锅炉,投资大、运行费用高;③选择性非催化还原技术,主要用于垃圾焚烧厂等中、小型锅炉,其效率低于选择性催化还原技术,但投资省、建设周期短;④选择性催化还原技术+选择性非催化还原技术,主要用于大型燃煤锅炉低NOx排放和场地受限的情况,也比较适合于在用锅炉大烟气系统的脱硝改造项目。

选择性非催化还原技术不使用催化剂,采用炉膛喷射稀氨水脱硝,脱硝反应最佳温度一般在800~1 050 ℃。稀氨水利用压缩空气进行雾化,确保与烟气良好接触,保证脱硝还原反应充分进行,故比较适用于对现有中小型燃煤锅炉的改造。根据三废混燃锅炉温度分布、烟气含尘量、脱硝设施位置布置、改造投资及运行费用等特点,决定采用选择性非催化还原技术对云南云天化股份有限公司云峰分公司(以下简称云峰分公司)在用的50 t/h三废混燃锅炉实施烟气脱硝改造。

1 在用燃煤锅炉烟气脱硝改造方法

1.1 选择性非催化还原技术脱硝原理

选择性非催化还原技术是将氨水等还原剂直接喷入炉膛内,在800~1 050 ℃的高温下与烟气中的NOx反应生成N2和H2O。在无催化剂作用下,氨基还原剂可选择性地还原烟气中的NOx,基本上不与烟气中的O2作用。NH3还原NOx的主要反应:4NH3+4NO+O2=4N2+6H2O。

不同还原剂有不同的反应温度范围,NH3的反应最佳温度区间为850~950 ℃。温度过高时,由于氨的分解会使NOx还原率降低;反应温度过低时,氨逃逸增加,不仅使NOx还原率降低,而且逃逸的氨会造成新的环境污染。为了确保锅炉烟气中NOx的脱除效果,选择从炉膛的上部出口加入脱硝还原剂。

选择性非催化还原脱硝主要由稀氨水制备与存储系统、稀氨水输送系统、控制分配系统、空气喷射系统、烟气系统、脱硝反应系统、电气控制系统等组成。采用合成氨生产过程中产生的稀氨水或液氨球罐上部的气氨按相关安全规程用冷脱盐水在稀氨水储罐内配制的质量分数为10%~15%的稀氨水作为脱硝还原剂,经稀氨水泵加压后送至氨水喷枪,利用0.5~0.7 MPa的压缩空气将稀氨水雾化后喷入锅炉内与烟气中的NOx进行反应。

1.2 工艺流程及脱硝设施

选择性非催化还原技术锅炉烟气脱硝工艺流程如图1所示。

图1 选择性非催化还原技术锅炉烟气脱硝工艺流程

1.2.1 稀氨水输送系统

稀氨水输送系统由稀氨水储罐(1台,容积根据稀氨水用量确定)、稀氨水泵(2台,1开1备)、自动调节阀、测量仪表和喷枪构成。喷枪采用不锈钢材料制造,每支喷枪配有气动推进器,在DCS系统上可实现自动推进和退出喷枪的操作。稀氨水泵出口处设有循环回路和自动调节阀,可根据运行要求在DCS系统调节稀氨水的压力和流量。

1.2.2 喷枪布置

在50 t/h三废混燃锅炉的上部炉膛出口外侧布置喷枪2支,在炉膛中部布置喷枪2支,共计4支喷枪分上下2层布置。在锅炉高负荷运行条件下,投运上层(炉膛出口)喷枪;在低负荷运行或锅炉开车的条件下,因此时温度较低,投运下层(炉膛中部)喷枪。在选择性非催化还原脱硝系统投运时,一般投运2支喷枪即可,其余停运喷枪由控制系统控制退出炉膛,以避免喷枪受热损坏。

1.2.3 炉前喷射设备

喷枪(含喷嘴)采用不锈钢制造,包括喷枪本体、喷嘴座、雾化头、喷嘴罩四大部分。喷枪本体上的稀氨水进口和雾化空气进口采用螺纹连接,通过2根金属软管分别与稀氨水管路和空气管路连接。每支喷枪都配有气动推进气缸及控制器,实现自动推进和退出喷枪的操作。推进器的位置信号接至DCS控制系统,与开(停)雾化空气和开(停)稀氨水的阀门动作联动,实现整个脱硝系统喷枪的自动运行。

1.2.4 脱硝系统的自动调节及控制

稀氨水制备与储存系统设置储罐液位显示和控制、氨水浓度显示;稀氨水输送系统的稀氨水泵采用变频控制,在DCS控制系统上进行控制并显示流量及泵的运行状态等;空气喷射系统喷枪的推进和退出均在DCS控制系统上进行自动控制,并显示喷枪的工作状态。为节省改造投资,脱硝DCS控制系统合并至原锅炉的DCS控制系统。

1.3 脱硝系统主要指标

脱硝系统主要工艺指标、脱硝系统投运后技术指标与环保指标对比如表1和表2所示。

表1 脱硝系统主要工艺指标

项目指标稀氨水储罐液位/%40~80稀氨水质量分数/%10.0~15.0稀氨水流量/(m3·h-1)0.2~0.4稀氨水压力/MPa0.2~0.4雾化空气压力/MPa0.25~0.40

表2 脱硝系统投运后技术指标与环保指标对比 mg/m3(标态)

项目技术指标环保指标烟尘≤60≤80SO2≤350≤400NOx≤350≤400氨的逃逸率≤10

2 烟气脱硝系统运行情况

2.1 运行效果

烟气脱硝系统投运后,烟气中NOx质量浓度由500~550 mg/m3(标态)降至150~250 mg/m3(标态),NOx脱除率在55%~75%,排放烟气中的NOx含量远低于GB 13271—2014中规定的指标要求。

2.2 运行参数

在锅炉运行过程中,脱硝温度与烟气中NOx含量的关系如图2所示。

图2 脱硝温度与烟气中NOx含量的关系

从图2可看出:烟气中NOx的脱除效果并非温度越高越好,还原剂加入点的温度在700~800 ℃范围内的脱硝效果较好,烟气中NOx脱除率较高,还原剂消耗量和运行成本较低;当温度超过850 ℃时,随着温度升高,脱硝后烟气中NOx含量也升高,NOx脱除率明显下降,还原剂消耗量升高。因此,脱硝还原剂加入点非常关键,对脱硝还原剂的消耗及运行费用和NOx的脱除率影响较大。

脱硝还原剂的选择是烟气脱硝后能否达标排放的关键。云峰分公司曾因生产系统条件改变而不再产生稀氨水,尝试直接采用气氨作为脱硝还原剂进行烟气脱硝,结果NOx的脱除率几乎为零。

脱硝还原剂加入点选择在锅炉炉膛出口,在正常运行状况下,温度处于最佳脱硝温度范围内,但锅炉开车时锅炉炉膛出口气体温度太低,达不到还原剂与烟气中NOx反应的要求。为解决此问题,可在炉膛中下部设置开车脱硝喷枪,即锅炉开车升温时,随着料层温度升高、NOx产生的同时,利用开车脱硝喷枪喷入还原剂进行脱硝,确保开车过程中烟气达标排放。待运行正常后,停运开车脱硝喷枪并将其退出,以防烧损,同时改用炉膛出口喷枪。

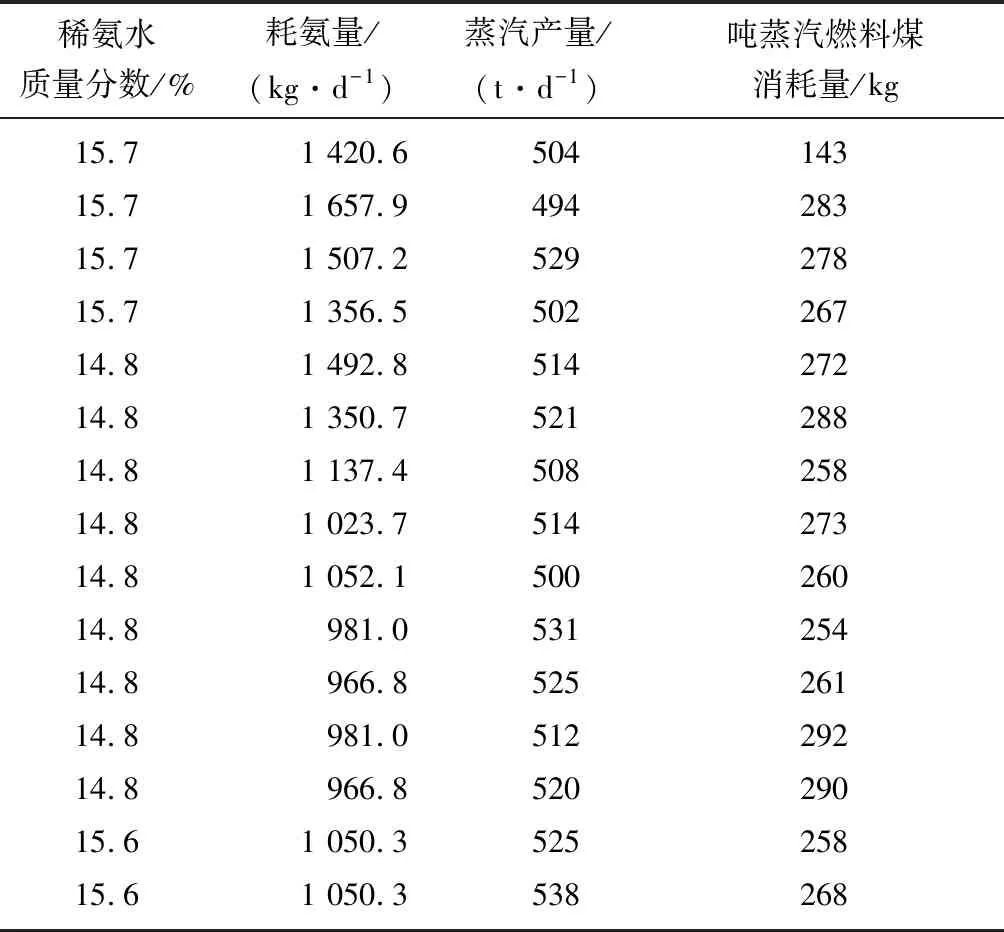

3 运行成本及投资分析

如表3所示,吨蒸汽平均耗氨(折100%)2.33 kg,吨蒸汽的脱硝运行成本一般在5~6元,若利用合成氨生产过程中产生的稀氨水,则运行成本更低。1台50 t/h三废混燃锅炉采用选择性非催化还原技术进行烟气脱硝改造,总投资不到50万元,改造周期1~2个月。

表3 50 t/h三废混燃锅炉脱硝系统运行数据统计

稀氨水质量分数/%耗氨量/(kg·d-1)蒸汽产量/(t·d-1)吨蒸汽燃料煤消耗量/kg15.71 420.650414315.71 657.949428315.71 507.252927815.71 356.550226714.81 492.851427214.81 350.752128814.81 137.450825814.81 023.751427314.81 052.150026014.8981.053125414.8966.852526114.8981.051229214.8966.852029015.61 050.352525815.61 050.3538268

4 结语

实践证明,云峰分公司采用的选择性非催化还原烟气脱硝技术具有改造工期短、工程量小、系统简单、投资省、占地面积少、脱硝系统阻力和运行费用低等特点,无需对锅炉、烟风道、引风机等进行改造,是在运锅炉进行烟气脱硝改造的理想选择。