放电等离子烧结制备7056铝合金的组织与性能

黄兰萍,何军,李松,陈送义,陈康华, 2,

放电等离子烧结制备7056铝合金的组织与性能

黄兰萍1, 2, 3,何军1,李松1,陈送义4,陈康华1, 2, 4

(1. 中南大学 粉末冶金国家重点实验室,长沙 410083; 2. 中南大学 轻质高强结构材料重点实验室,长沙 410083; 3. 常州大学 江苏省材料表面科学与技术重点实验室,常州 213164; 4. 中南大学 轻合金研究院,长沙 410083)

采用氮气雾化法制备Zr质量分数为0.25%的7056铝合金粉末,然后通过放电等离子烧结技术制备超高强7056铝合金,研究烧结温度对合金致密性、微观组织和力学性能的影响。结果表明:气雾化法制备的7056铝合金粉末组织为枝晶结构,平均粒度为43.4 μm,晶粒尺寸为1~2 μm,晶界处存在明显的溶质元素偏聚。放电等离子烧结的7056铝合金接近全致密。随烧结温度升高,合金的压缩屈服强度先增大后减小,在烧结温度为480 ℃时,强度最高,为284.7 MPa。经过固溶时效处理后,合金强度显著提高,烧结温度为420 ℃的合金,时效后强度达到575.9 MPa。时效态合金的强度随烧结温度升高而降低。

7056铝合金;雾化制粉;放电等离子烧结;烧结温度;微观组织

7xxx系(Al-Zn-Mg-Cu)铝合金具有高比强度、高断裂韧性和优良的耐腐蚀性能,在航空航天、地面交通等领域应用广泛[1]。经过长期发展,7xxx系铝合金已经开发出7075,7050和7055等系列铝合金,并得到广泛应用[2]。7056铝合金是法国科学家在7055合金基础上,通过提升Zn与Mg的含量,并进一步降低Fe、Si等杂质含量,研制出的一类新型超高强铝合金,在航空航天领域有着很大的发展潜力,目前已应用于A380-800F客机的上翼壁板[3−4]。在提高主合金元素含量、降低杂质含量的基础上,添加微量元素与发展多级时效热处理工艺是提高超强铝合金综合性能的主要方法[5]。在7xxx铝合金中添加微量的Mn、Cr元素,可以改善合金抗应力腐蚀性能,但会显著增加合金的淬火敏感性[6]。FRINDLYANDER[7]于1956年通过在Al-Zn-Mg-Cu合金中加入Zr元素开发出合金化程度与强度最高的B96μ合金,解决了抗应力腐蚀性能与淬火敏感性相矛盾的难题。超高强铝合金的合金元素含量多、合金化程度高,采用传统的铸锭冶金易发生合金组织偏析、铸锭开裂等问题,严重影响合金的强韧性、可加工性等性能,限制了工业化应用的进一步发展[8−10]。放电等离子烧结技术(spark plasma sintering,SPS)是利用脉冲电流产生的放电等离子体活化颗粒表面、升温加热并结合上下模冲对金属粉末施加轴向应力产生热塑变形而烧结成致密体的工艺[11−12],具有成形压力低、烧结时间短、表面活化作用强等特点。烧结的合金组织晶粒细小、元素偏析程度低,相比于传统的铸锭冶金工艺,SPS技术更适用于合金化程度高的超高强铝合金。QUEUDET等[13−14]通过SPS技术制备超高强铝合金,并对其组织与性能进行了深入研究。本研究采用快速凝固气雾化技术制备高Zr含量(质量分数为0.25%)的7056铝合金粉末,通过SPS设备在不同烧结温度下(420,450,480,500 ℃)制备7056铝合金块体材料,研究烧结温度对合金微观组织和力学性能的影响,为粉末冶金7056铝合金的研发和应用提供必要的理论和技术支持。

1 实验

表1所列为7056铝合金的名义成分。采用高纯铝(99.9%)、工业纯Zn(99.9%)、工业纯Mg(99.9%)和工业纯Cu(99.9%)为原料,将Zr以Al-5.0%Zr中间合金的形式加入,熔炼温度为850 ℃,借助高压氮气雾化设备制成7056预合金粉末。用型号为FCT HP D 25/3的放电等离子烧结炉在氮气保护下将合金粉末烧结成块体合金。烧结温度分别为420,450,480和500 ℃,升温速率为100 ℃/min,保温时间为10 min,轴向加载压强为30 MPa,加载速率为5 MPa/min。合金块体在电阻炉中进行固溶处理(465 ℃/1 h+ 470 ℃/1 h),冷水淬火后进行三级时效处理(120 ℃/24 h+160 ℃/8 h+120 ℃/24 h)。

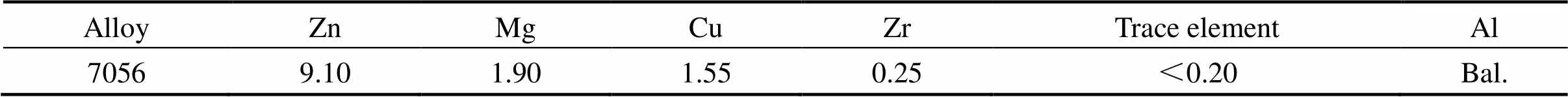

表1 7056铝合金的名义成分(质量分数,%)

用Malvern公司的Mastersizer 3000E激光粒度仪测量7056预合金粉末的平均粒径;采用HV-50维氏硬度计测定SPS合金块体及其在热处理后的显微硬度值,同一个样品测量7次,去除最大值和最小值后取平均值作为实验结果;用D60k数字金属电导仪测定合金的电导率;根据阿基米德原理测定合金的密度;用日本理学D/max 2550型X射线衍射仪(XRD)分析材料的物相组成;在CSS−44100型电子拉伸机上对同类型试样进行3次轴向压缩试验,应变速率为0.3 mm/min。合金经机械抛光后,通过Nova Nano SEM230型扫描电镜观察组织与微观形貌;并用型号为JEM− 2100F的场发射透射电镜分析合金晶内和晶界析出相的微观形貌。

2 实验结果

2.1 7056铝合金粉末

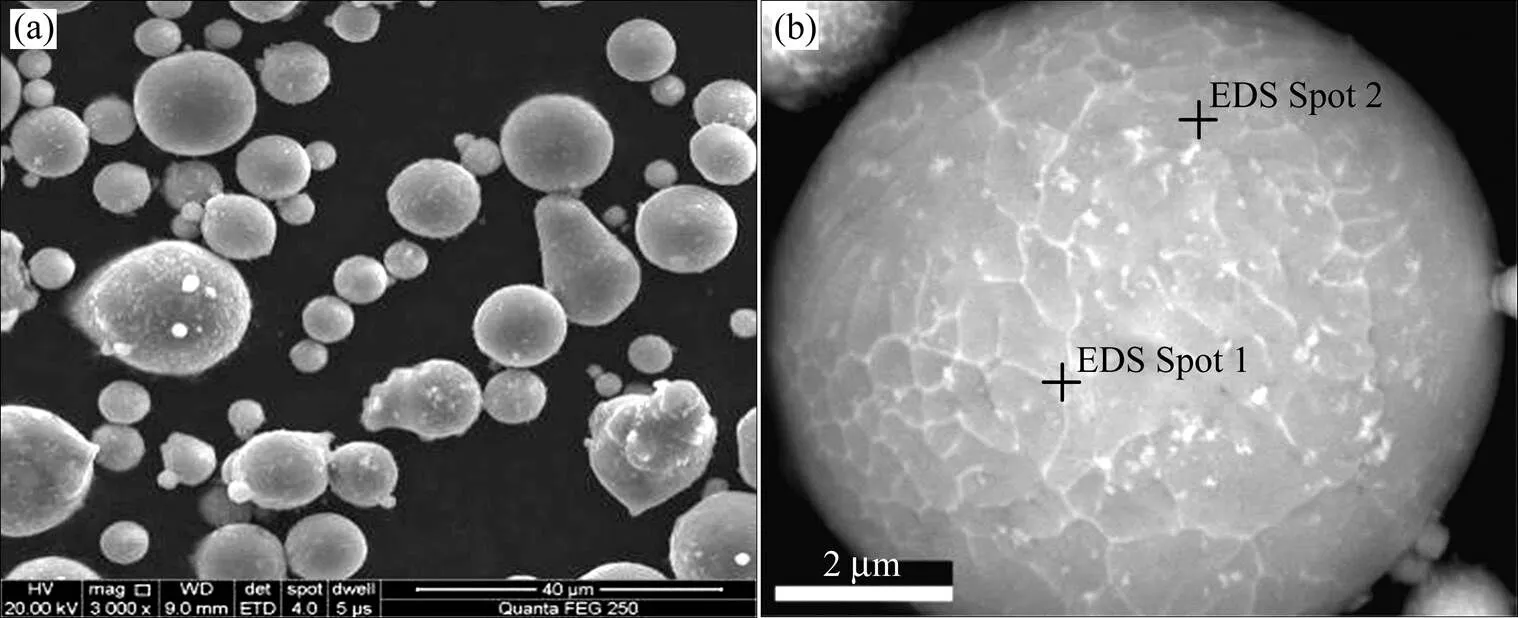

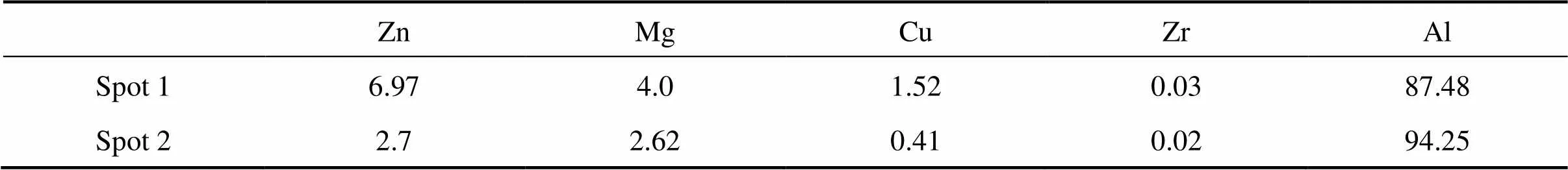

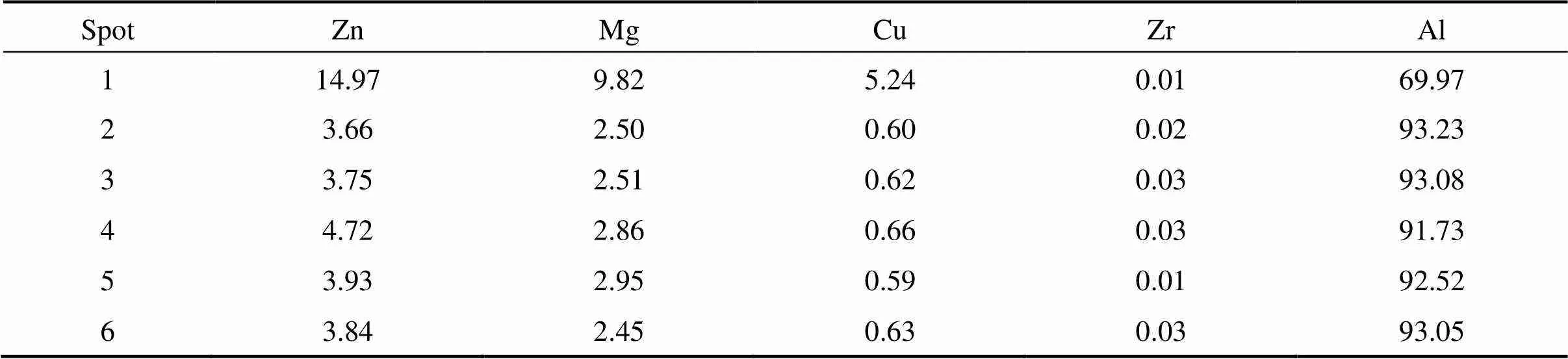

图1所示为氮气雾化法制备的7056铝合金粉末形貌,表2所列为粉末的EDS成分分析结果。由激光粒度仪测得粉末的平均粒径为43.4 μm。从图1(a)可见7056合金粉末以球形为主,有少量粉末颗粒被拉长呈吊坠形。大颗粒表面较光滑,吸附有小颗粒,呈现不规则形态。图1(b)显示合金粉末颗粒的组织为典型的枝晶结构,整个粉末颗粒由大量尺寸为1~2 μm的细小晶粒组成。从表2可知,晶界处(Spot 1)的白色粗大连续物主要为AlZnMgCu残余结晶相,晶内灰色组织(Spot 2)为α-Al基体。

2.2 7056铝合金块体

2.2.1 显微组织

图2所示为不同温度下放电等离子烧结的7056铝合金微观组织照片,表3所列为合金块体的EDS成分分析结果。由低倍扫描电镜照片(a),(c),(e),(g)可知,在较低温度下烧结的合金中出现了较多的“白色大颗粒”相(如图2(a)),并随烧结温度升高,“大颗粒”基本消失。所制备的合金致密性高,未发现气孔、孔洞等缺陷。在粉末颗粒的结合面有大量不连续的椭球形、长条形等不规则形状的亮白色组织,并随烧结温度升高,颗粒结合面的白色残留物逐渐变为发散状,且局部较暗淡。粉末颗粒内部出现大量细小的棒状析出相,随烧结温度升高,析出相的横向尺寸未发生大的变化,始终维持在160 nm,但析出相的纵向尺寸从纳米级显著增大至微米级,由烧结温度为420 ℃时的667 nm增大到480 ℃时的1.5 μm。当温度升高到500 ℃时,析出相更加粗大密集。根据表3可知,颗粒结合面上的白色相是由Zn、Mg与Cu原子偏聚形成的AlZnMgCu四元相,粉末颗粒内部的棒状析出物为MgZn2相。

图1 7056合金雾化粉末的SEM显微组织

(a) ETD mode of the alloy powder; (b) BSED mode of the powder particle

表2 雾化合金粉末颗粒的EDS成分分析

图2 不同温度下烧结的7056合金SEM显微形貌

Fig.2 SEM images of 7056 alloys sintered at different temperatures

(a), (b), (i) 420 ℃; (c), (d) 450 ℃; (e), (f) 480 ℃; (g), (h) 500 ℃

表3 烧结合金块体的EDS成分分析(Atomix%)

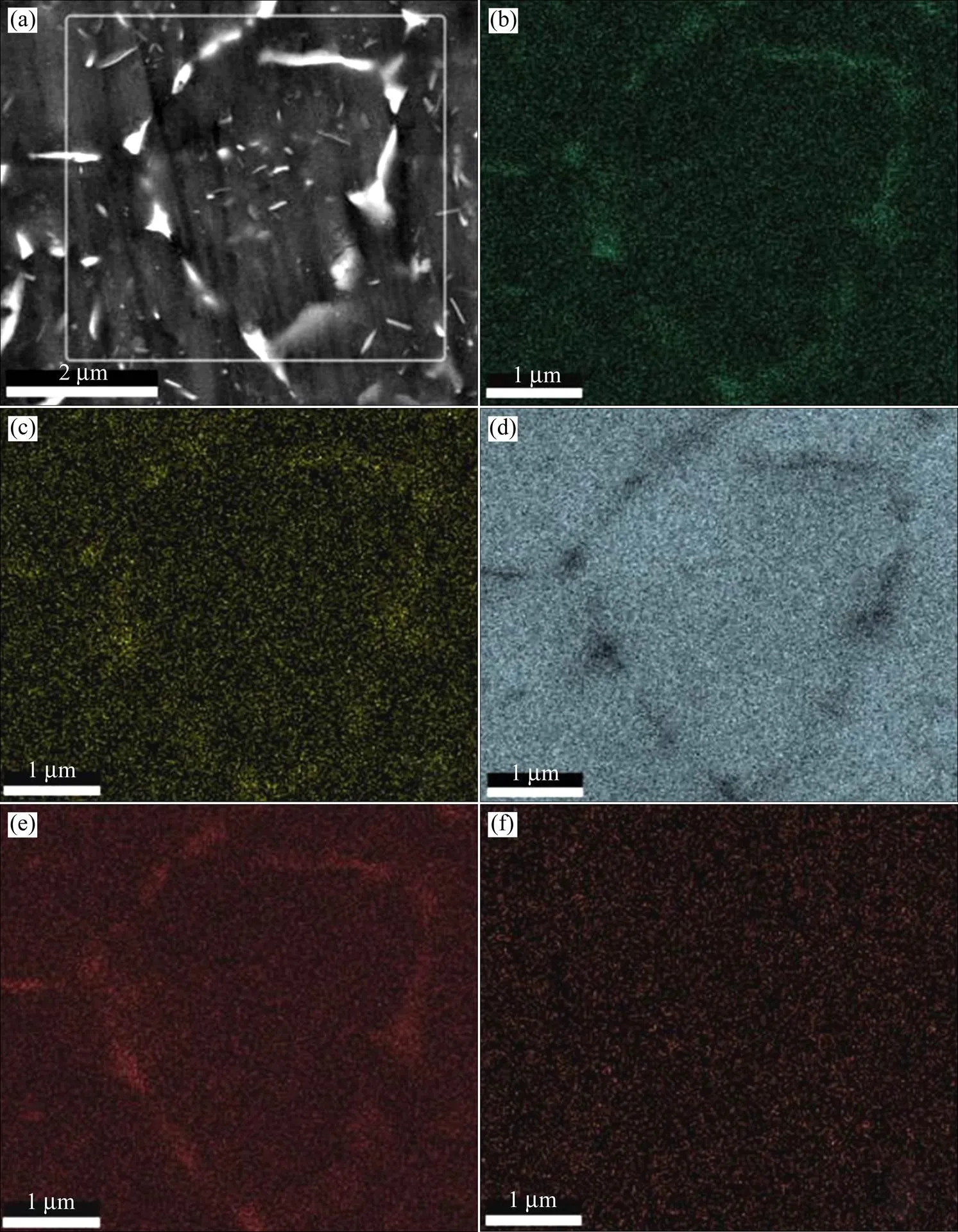

图3所示为在500 ℃下烧结的7056合金局部元素面扫描分布图。由图可知,在颗粒结合界面处Zn、Mg元素含量明显高于颗粒内部,合金内灰色基体组织主要是α-Al。颗粒结合界面聚集的Cu元素含量较Zn、Mg少,Zr元素在颗粒内外分布较均匀。面扫描分析结果与表3所列的合金能谱分析结果一致,颗粒结合界面处有大量的Zn、Mg原子簇团,颗粒内部 较少。

图3 500 ℃烧结的7056合金表面SEM形貌与元素面扫描分布

(a) SEM micrograph; (b), (c), (d), (e), (f) Zn, Cu, Ai, Mg, Zr elemental distribution, respectively

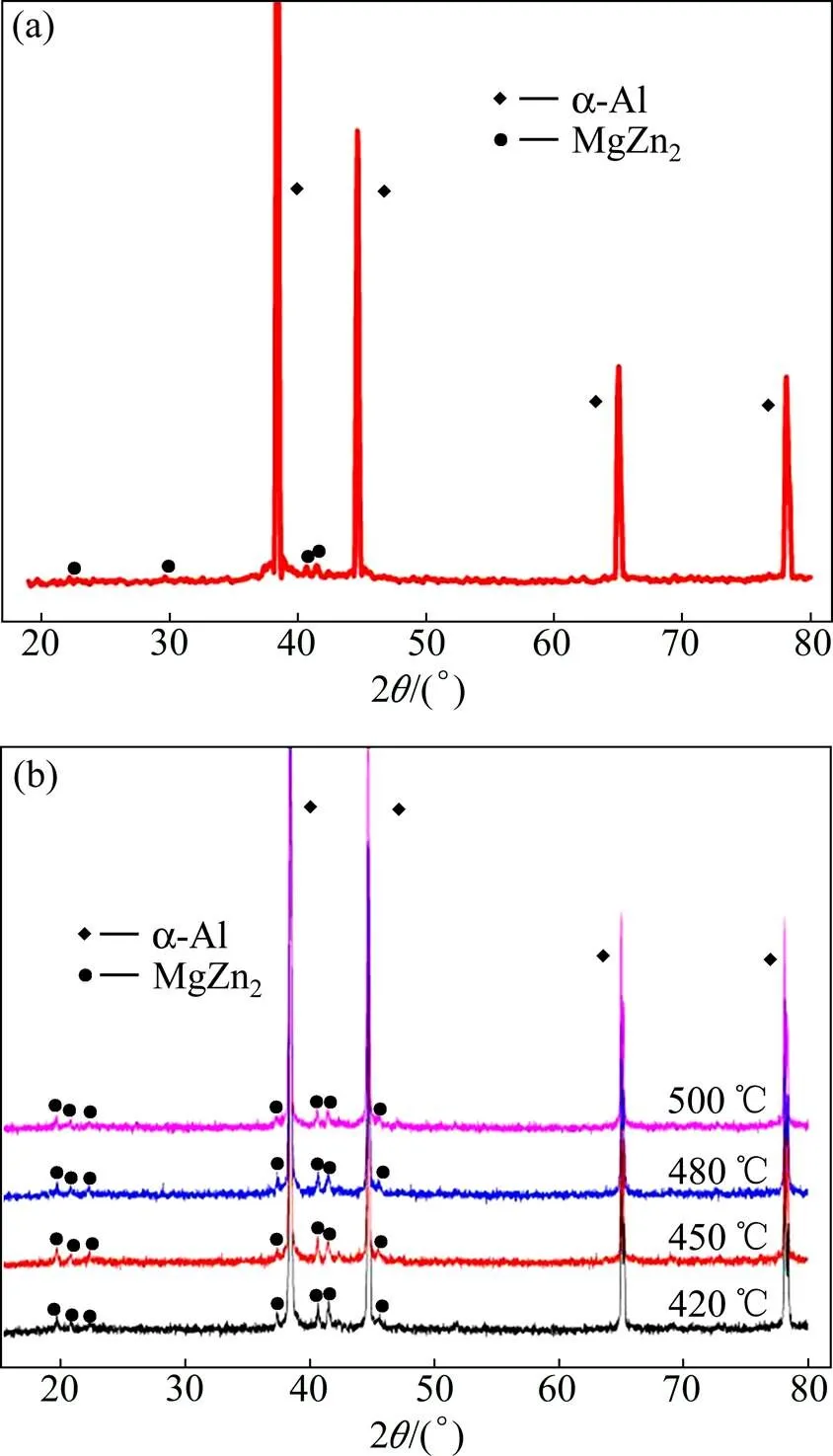

图4(a)、(b)所示分别是7056铝合金粉末与SPS合金块体的XRD谱。由图4(a)可知,雾化合金粉末主要由α-Al和微量MgZn2组成。雾化过程中因析出MgZn2相的含量低,其衍射峰微弱。由图4(b)可见,不同温度烧结的4组合金XRD图谱中均出现较多的MgZn2峰,这表明在烧结过程中固溶于粉末基体的合金原子脱溶析出大量的MgZn2第二相,同时也印证了表3的能谱分析结果。陈汉宾[12]采用放电等离子烧结工艺制备的Al-Zn-Mg-Cu纳米合金组织中同样出现了θ(Al2Cu)和S(Al2CuMg)等析出相,但在本次烧结合金中并未发现同类相的出现。这可能是由于烧结过程中的实际烧结温度没有达到前述析出相的共晶温度506.5 ℃,而MgZn2析出相的析出温度较低,所以在烧结过程中大量析出。

图4 7056合金的XRD谱

(a) Atomized alloy powder; (b) Sintered bulk alloy

2.2.2 合金性能

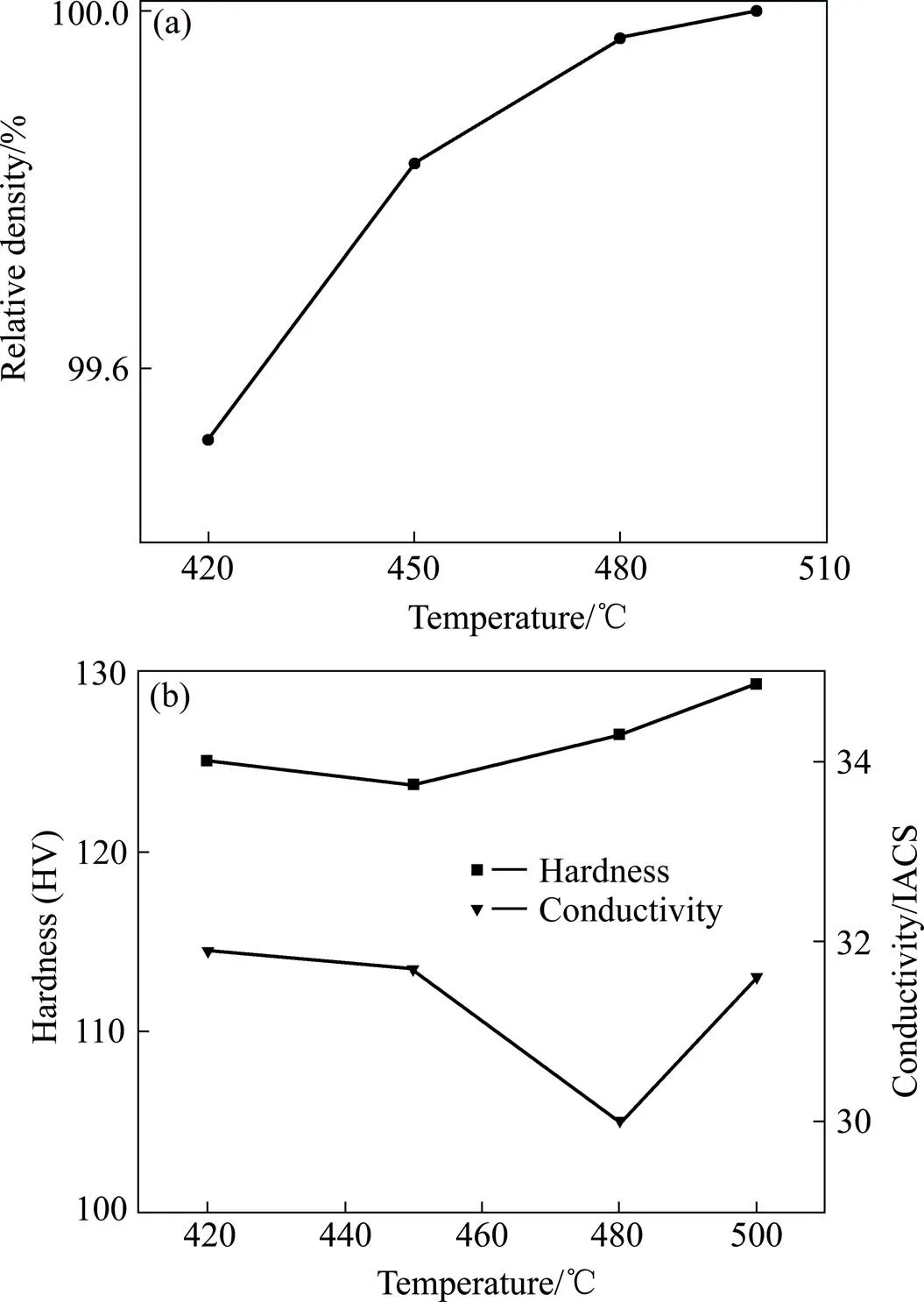

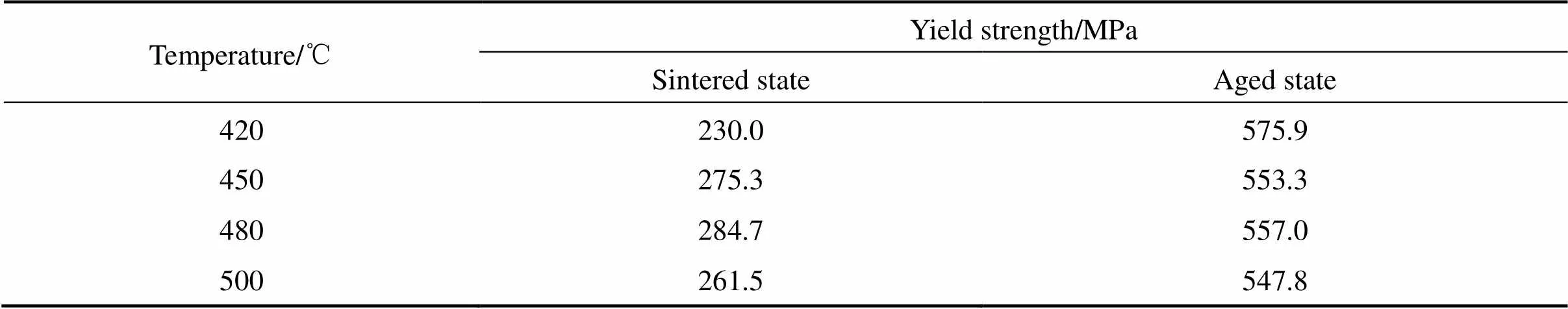

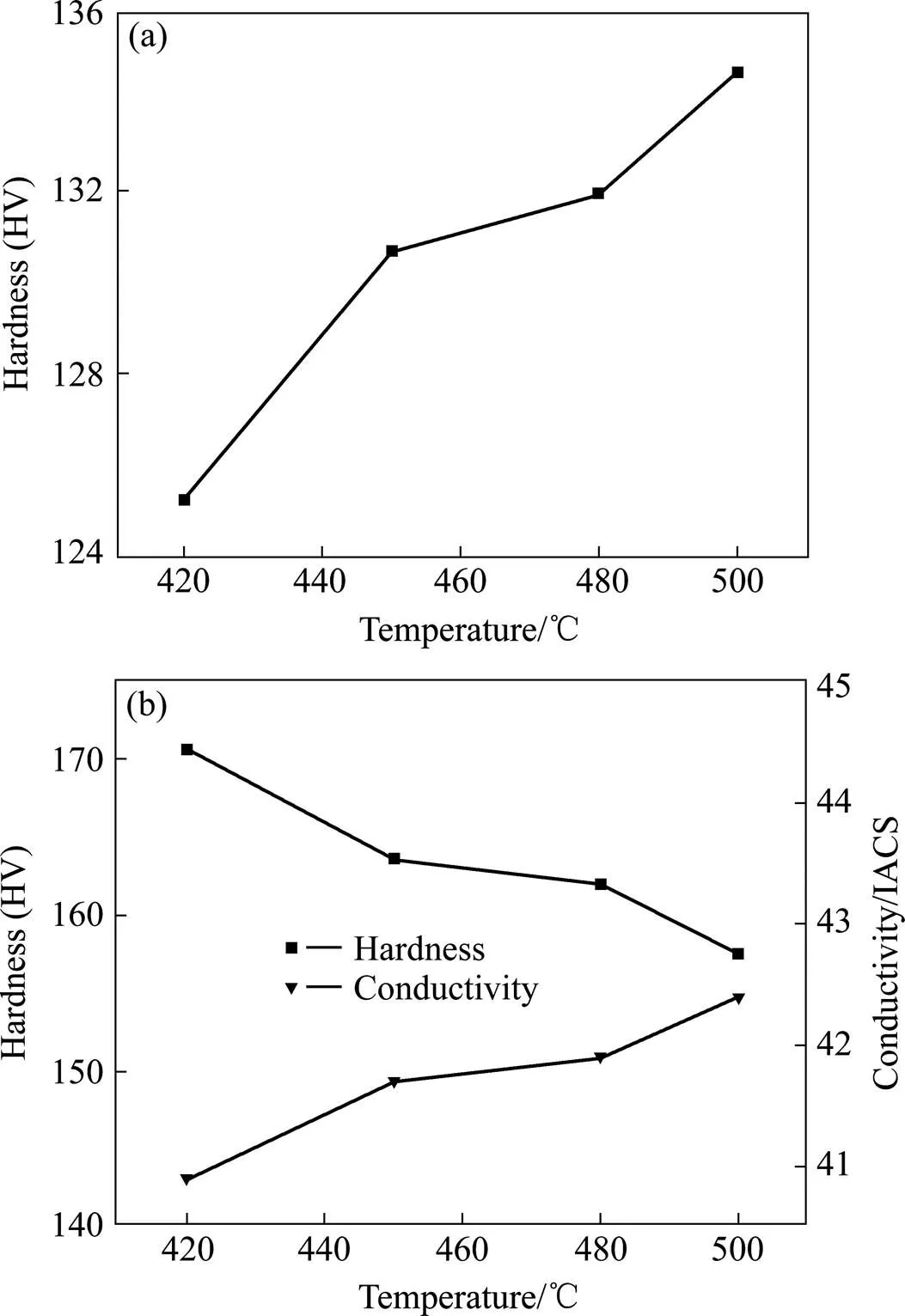

图5所示为不同温度烧结的7056铝合金性能。从图5(a)可知合金致密度随烧结温度升高而增大,在500 ℃时合金接近全致密。通过测定,4组样品的开孔率都在0.3%以下,这反映出通过放电等离子烧结技术制备的合金基本处于全闭孔隙,远比孔隙度超过10%的一般粉末冶金材料更加致密。由图5(b)可见,合金的显微硬度在123.7~129.3 HV之间,并随烧结温度升高,硬度略有增大。合金的电导率在30%IACS以上,4组合金的电导率最大仅相差1.9%IACS,这说明温度对合金电导率影响较小。表4所列为合金的压缩屈服强度,420 ℃烧结的合金强度最低,仅有230 MPa,随烧结温度升高,强度不断增大,烧结温度升高到480 ℃时,强度达到最大值,为284.7 MPa,烧结温度升高至500 ℃时,合金强度开始降低。

图5 不同温度下烧结的7056合金性能

(a) Relative density of alloy; (b) Micro-hardness and conductivity of alloy

图6所示为不同温度下烧结的合金经过固溶、时效处理后的硬度和电导率。由图6(a)可见,时效态合金的显微硬度随烧结温度升高而逐渐升高,当烧结温度为500 ℃时合金的显微硬度达到最大值,为134.6 HV。从图6(b)可知,不同温度下烧结的4组合金,经过固溶与时效处理后,电导率均超过40%IACS,并随烧结温度升高而逐渐增大,但总体增大幅度较小,烧结温度为500 ℃时,电导率达到42.4%IACS。时效后合金的显微硬度总体明显增加,从烧结态的123~129 HV升高至150~170 HV,但随烧结温度升高而降低。从表4可知,与烧结态合金的压缩屈服强度相比,时效后强度大幅度提高,提高近300 MPa,但随烧结温度升高而减小。在420 ℃低温烧结时,时效态合金的强度最大,接近576 MPa,在500 ℃高温下烧结,强度减小至547.8 MPa。

表4 烧结温度对7056合金压缩屈服强度的影响

图6 不同温度下烧结的7056合金固溶与时效后的性能

(a) Micro-hardness of alloy in the solid solution state; (b) Micro-hardness and conductivity of alloy in the aged state

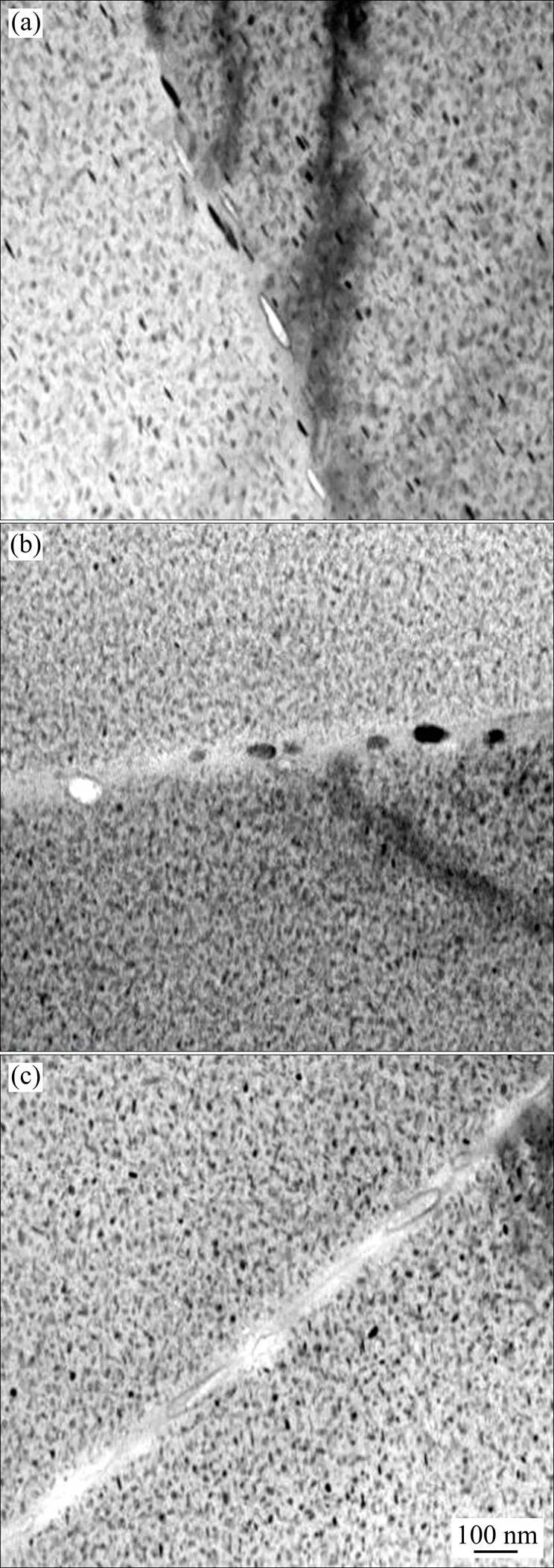

图7所示为时效态7056铝合金的TEM微观形貌图片,可见晶粒内部有大量的球形粒子弥散分布,析出相不连续分布在晶界,随烧结温度升高,晶界无沉淀析出带(precipitation free zone, PFZ)的宽度逐渐 变大。

图7 不同烧结温度的7056合金 固溶时效后的TEM照片

(a) 420 ℃; (b) 450 ℃; (c) 480 ℃

3 分析与讨论

3.1 7056铝合金组织的演变过程

在气雾化制粉过程中,金属熔滴冷却速率快,合金原子溶进基体形成过饱和固溶体。由图4(a)可知本研究采用气雾化法制备的7056铝合金粉末由α-Al与微量MgZn2组成。与滕海涛[15]采用传统铸造冶金法制备的7056铝合金铸态组织类似,雾化粉末的颗粒组织属于典型枝晶结构,但晶界残余结晶相宽度较窄,粉末颗粒和晶粒细化程度明显,晶粒尺寸在1~2 μm之间。雾化制粉过程中,连续的金属液流先分散为许多不规则、沿气流方向的细长带状液流,并通过高压气流冲刷,在表面张力作用下细长带状液流自动收缩成熔滴,最终大多都冷却凝固成为图1(a)中的细小球形颗粒[16]。经过急速冷却的熔滴过冷度大幅度升高,合金原子在短时间内难以发生偏析而保留在基体内部,提高了铝基体的过饱和度,因此雾化粉末晶粒比铸态组织更加细小均匀。雾化过程中粉末内部晶体结构经过严重的点阵畸变,储存了较高的晶格畸变能,粉末表面具有很高的活性并表现出极强的吸附能力,因此图1(b)中可见有“小卫星”颗粒附着在粉末颗粒表面。

在SPS技术制备7056铝合金的过程中,粉末颗粒间的电流不断发生变化。烧结初始阶段,由于烧结温度低,电流很小,粉末在轴向压力作用下发生塑性形变和颗粒重组。随着温度升高,颗粒间的接触面积增加,电流增大而产生大量的热量使得颗粒熔化粘结成致密实体。致密体的电阻随温度升高而增大,当致密体的电阻高于颗粒电阻后,电流从接触面较小的颗粒间流过,如此进行交替烧结,最终使得烧结体接近全致密,这就是SPS制备过程中显微组织演变过程的自我调节机制[12]。从图5(b)可知,随烧结温度升高,合金接近全致密,PATRICK[17]用SPS技术锻造制备7055合金,烧结温度为500 ℃时合金的相对密度达到99.8%,超过此温度后由于Zn的损耗较大而难以获得高性能合金。

传统铸造冶金工艺经熔炼、均匀化处理、变形加工等阶段,制备周期较长。采用SPS技术在短时间内可以烧结成致密组织,在保证合金高性能的同时缩短制备周期。SPS技术制备的合金通过固溶处理,合金原子大量溶入铝基体中形成过饱和固溶体,借助淬火工艺将固溶态组织保留,并在时效处理过程中,合金原子从基体内部析出形成细小弥散相以强化合金基体,提高合金整体性能。在固溶与时效处理共同强化作用下,合金强度显著提高。

3.2 SPS烧结温度的影响

SPS工艺制备高强铝合金包含类似于固溶处理与冷却析出2个重要过程。SPS技术是集载荷压实粉体、等离子体活化颗粒界面、大量热能熔化粉末为一体来实现颗粒间的紧密粘结。与雾化合金粉末颗粒内部的连续粗大相(见图1(b))相比,SPS合金颗粒结合面的偏聚相出现了断裂破碎,这主要是由于烧结温度(420~500 ℃)接近铝合金的固溶温度(460~480 ℃),因此在烧结过程中低熔点相回溶进基体,合金颗粒结合面上的粗大偏聚相转变为不连续的发散状。对于热处理强化型7056铝合金,大量的Zn,Mg和Cu等溶质原子在固溶过程中与铝基体中的位错发生交互作用而产生一定程度的晶格畸变,固溶进基体中的溶质原子越多,这种畸变程度越剧烈,从而使得合金增强效果更明显。合金粉末在较低温度下烧结时,由于热能较小,不足以使粉末颗粒组织上偏聚的结晶相完全固溶进基体,导致烧结组织的颗粒内部出现比在高温烧结组织内更多的“白色大颗粒”(见图2(a))。烧结温度不同,烧结过程中合金原子扩散与流动程度存在明显差异。高温烧结时,提供给合金原子的热能足够大,相应的原子激活能更大,处于热激活状态的原子更容易克服周围原子之间的壁垒实现跃迁,因此高温烧结的合金相较于低温烧结的固溶进基体的溶质原子更加充足,强化效果更明显,因此合金的屈服强度更高,当烧结温度为480 ℃时屈服强度达到最大值284.7 MPa。但另一方面,扩散的金属原子易在界面等缺陷处大量聚集并发生形核长大,合金组织内部析出的MgZn2相棒状组织随烧结温度升高而持续长大。在SPS完成开始冷却阶段,类固溶处理的过饱和组织在加压水的较缓慢冷却过程中从基体中析出大量白色的MgZn2相,对比图2(f)和(h)可见,500 ℃烧结合金中析出比480 ℃烧结合金更粗大更密集的析出相,这些粗大析出相对合金组织性能有较大影响,因而500 ℃烧结的合金强度减小至261.5 MPa。

烧结合金的电导率低于32%IACS,但经过固溶时效后,合金的电导率明显提高,均在40%IACS以上。电导率与晶体中的点缺陷密切相关。时效过程中过饱和固溶体从基体内弥散析出,引起一定的点阵畸变,使传导电子产生散射,从而减小电导率。但多级时效处理的长时间保温使畸变产生的间隙原子移动到空位发生复合,减小了点缺陷浓度,所以固溶时效后的合金电导率明显升高。由表4及图6(b)可知,经过时效处理后,合金的显微硬度与屈服强度均大幅度提高,并随烧结温度升高而降低。420 ℃与450 ℃烧结的合金组织内析出的大量细小相在固溶处理过程中完全回溶进基体,为后续的时效强化过程提供更多的Zn、Mg等强化储备原子。在480 ℃与500 ℃烧结的合金组织内,部分难熔相无法在固溶处理过程中回溶进基体,后续时效处理析出的弥散相较少,强化作用相对减弱,导致合金力学性能下降。图6(a)显示固溶态合金的显微硬度随烧结温度升高而增大,这反映出低温烧结合金组织内的析出相与偏聚相已经溶入铝基体中,导致硬度较低。

4 结论

1) 气体雾化法制备的7056铝合金粉末组织为枝晶结构,平均粒度为43.4 μm,晶粒尺寸较小,只有1~2 μm,晶界处有连续的白色粗大残余结晶相。

2) SPS法制备的7056铝合金析出大量的MgZn2第二相,并随烧结温度升高,白色析出相由纳米级增大至微米级,合金压缩屈服强度先增大后减小。

3) 经过固溶和时效热处理,合金力学性能与电导率大幅提高。SPS技术制备的合金经过时效处理后,屈服强度平均增加约300 MPa。时效态合金的显微硬度与宏观压缩屈服强度均随烧结温度升高而降低,当烧结温度为420 ℃时,屈服强度最高,达到576 MPa。

[1] DURSUN T, SOUTIS C. Recent developments in advanced aircraft aluminum alloys[J]. Materials & Design, 2014, 56(4): 862−871.

[2] 刘俊涛, 张永安, 李锡武, 等. 新型7056铝合金双级时效的显微组织和性能[J]. 中国有色金属学报, 2016, 26(9): 1850− 1858. LIU Juntao, ZHANG Yongan, LI Xiwu, et al. Microstructure and properties of the new 7056 aluminum alloy two-stage aging[J]. Chinese Journal of Nonferrous Metals, 2016, 26(9): 1850−1858.

[3] AMS 4407. Aluminum alloy, plate (7056-T7651) 9.1Zn-1.6Cu- 1.9Mg solution heat treated, stress relieved, and overaged[S]. Pennsylvania, US: SAE International, 2007.

[4] WARNER T, SIGLI C, BES B. Al-Zn-Mg-Cu alloys and products with improved ratio of static mechanical characteristics to damage tolerance: US[P]. US 7550110. 2009.

[5] 方华婵, 陈康华, 巢宏, 等. Al-Zn-Mg-Cu系超强铝合金的研究现状与展望[J]. 粉末冶金材料科学与工程, 2009, 14(6): 351−358. FANG Huachan, CHEN Kanghua, CHAO Hong, et al. Research Status and prospect of Al-Zn-Mg-Cu super-strength aluminum alloy[J]. Powder Metallurgy Materials Science and Engineering, 2009, 14(6): 351−358.

[6] 张文静, 任伟才, 邓桢桢. Zr元素对超高强铝合金微观组织及力学性能的影响[J]. 有色金属加工, 2013, 42(4): 8−11. ZHANG Wenjing, REN Weicai, DENG Zhenzhen. Effect of Zr element on microstructure and mechanical properties of ultra high strength aluminum alloy[J]. Non-ferrous Metal Processing, 2013, 42(4): 8−11.

[7] FRINDLYANDER H. 变形结构铝合金[M]. 刘静安, 译. 重庆: 科学技术出版社重庆分社, 1989: 28−29. FRINDLYANDER H. Deformed Structure Aluminum Alloy[M]. LIU Jinan, trans. Chongqing: Science and Technology Press Chongqing Branch, 1989: 28−29.

[8] MONDOLFO L F. Aluminum Alloys: Structure and Properties[M]. London: Burrer-Worths, 1976: 842.

[9] SHEPPARD T, Extrusion of Aluminum Alloys[M]. London: Kluwer Academic Publisher, 1999: 16−18.

[10] 王祝堂, 田荣璋. 铝合金及其加工手册[M]. 长沙: 中南大学出版社, 2000: 64−65. WANG Zhutang, TIAN Rongzhang. Aluminum Alloy and Its Processing Manual[M]. Changsha: Central South University Press, 2000: 64−65.

[11] OMORI M. Sintering, consolidation, reaction and crystal growth by the spark plasma system (SPS)[J]. Material Science and Engineering: A, 2000, 44(17): 183−188.

[12] 陈汉宾, 程军胜, 杨滨, 等. 放电等离子烧结制备Al-Zn-Mg- Cu纳米晶合金的组织[J]. 北京科技大学学报, 2007, 29(3): 293−297. CHEN Hanbin, CHENG Junsheng, YANG Bin, et al. Preparation of Al-Zn-Mg-Cu nanocrystalline alloy by spark plasma sintering[J]. Journal of Beijing University of Science and Technology, 2007, 29(3): 293−297.

[13] ZHAN G D, KUNTZ J, WAN J, et al. Alumina-based nanocomposites consolidated by spark plasma sintering[J]. Scripta Materialia, 2002, 47(11): 737−741.

[14] QUEUDET H, LEMONNIER S, BARRAUD E, et al. Effect of heat treatments on the microstructure of an ultrafine-grained Al-Zn-Mg alloy produced by powder metallurgy[J]. Material Science and Engineering A, 2017, 685(8): 71−78.

[15] 滕海涛, 熊柏青, 张永安, 等. 高Zn含量 Al-Zn-Mg-Cu 系铝合金的凝固态显微组织[J]. 中国有色金属学报, 2015, 25(4): 852−865. TENG Haitao, XIONG Baiqing, ZHANG Yongan, et al. Solidification microstructure of Al-Zn-Mg-Cu aluminum alloy with high Zn content[J]. Chinese Journal of Nonferrous Metals, 2015, 25(4): 852−865.

[16] 王少卿, 于化顺, 王海涛. 气体雾化Al-Zn-Mg-Cu铝合金粉末的形貌及组织性能研究[J]. 粉末冶金材料科学与工程, 2010, 28(1): 12−15. WANG Shaoqing, YU Huashun, WANG Haitao. Morphology and microstructure of gas atomized Al-Zn-Mg-Cu aluminum alloy powder[J]. Powder Metallurgy Materials Science and Engineering, 2010, 28(1): 12−15.

[17] KRAUS N P, HEXEMER JR R L, DONALDSON I W, et al. Consolidation of aerospace grade aluminum 7055 powder through SPS-forge processing[J]. Canadian Metallurgical Quarterly, 2017 56(2): 137−147.

Microstructure and mechanical property of 7056 aluminum alloy produced by spark plasma sintering

HUANG Lanping1, 2, 3, HE Jun1, LI Song1, CHEN Songyi4, CHEN Kanghua1, 2, 4

(1. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China; 2. Key Laboratory of Lightweight High Strength Structural Materials, Central South University, Changsha 410083, China; 3. Jiangsu Key Laboratory of Materials Surface Science and Technology, Changzhou University, Changzhou, 213164, China; 4. Light Alloy Research Institute, Central South University, Changsha 410083, China)

The bulk ultra-high strength 7056 aluminum alloys were prepared by spark plasma sintering (SPS) combined with nitrogen atomization process. The effects of sintering temperatures on the density, microstructure and mechanical properties of this consolidated alloy were studied. The results showed that the gas-atomized 7056 aluminum alloy particles of an average of 43.4 μm exhibited a cellular-like dendritic structure with a grain size of about 1−2 μm, obvious solute element segregation was found at grain boundaries. The nearly full dense bulk body could be obtained by spark plasma sintering. It was the yield strength maxium of 284.7 MPa of the consolidated alloy during compression when the sintering temperature was 480 ℃. With the increase of sintering temperature, the yield strength during compression first increased and then decreased. The mechanical properties of the consolidated alloy could be obviously enhanced after solution and aging treatment, the yield strength of alloy was amaxium of 575.9 MPa as sintering temperature was 420 ℃, and gradually decreased with the increase of sintering temperature.

7056 aluminum alloy; gas atomization; spark plasma sintering; sintering temperature; microstructure

TF124

A

1673-0224(2019)02-112-08

国家自然科学基金资助项目(51871245);湖南省自然科学基金资助项目(2018JJ2504);国家重点研发计划资助项目(SQ2017YFE0301505);江苏省材料表面科学与技术重点实验室开放课题基金(KFBM20180002);装发重点实验室基金(6142912180105);国家重点研发计划资助项目(2016YFB0300801);国家自然科学基金重大科研仪器设备研制专项(51327902)

2018−11−01;

2019−01−12

李松,副教授,博士。电话:18684980068;E-mail: ls2011sl@.csu.edu.cn

(编辑 高海燕)