基于Dymola仿真平台的CO2热泵储能系统优化研究

梁俊翠, 刘 方

(上海电力学院 能源与机械工程学院, 上海 200090)

近年来,我国可再生能源的开发和利用取得了很大的进展。在可再生能源中,风能、太阳能、水能均为间歇性能源,由于其存在不稳定性,如果直接并网,将会导致电网终端用电量的波动。为了更好地利用间歇性能源,储能技术得到了迅速的发展[1]。

热泵储能技术是指在用电低谷时期,利用热泵同时储冷和储热,以满足建筑间歇性供冷和供热的需求,提高能源利用率[2]。WANG T等人[3]发现,在储能过程中,二氧化碳(CO2)热泵热电池系统的效率随着储能罐内流体温度的变化瞬时发生变化,能效比(Coefficient of Performance,COP)从6降到2。LIU F等人[4-5]通过实验和模拟研究,发现了热泵储能系统COP随储能水箱出口水温的变化规律,并且通过制定运行参数控制策略对系统进行了优化,在储能过程中获得了更高的能效比。

KIM S C等人[6]将微通道换热器运用到CO2热泵系统中,大大提高其换热效率。SONG Y L等人[7]对CO2热泵系统的最优排气压力和最优热源水温进行了模拟研究和比较。谌盈盈等人[8]对CO2热泵中的气体冷却器(以下简称“气冷器”)进行了优化分析,研究了气冷器两侧的流体对气冷器的换热效率及系统整体性能的影响,但针对系统各个部件的优化研究较少。本文在Dymola仿真平台上建立了跨临界CO2热泵系统动态模型,模拟研究了系统中的蒸发器和储能水箱的尺寸,以及运行参数对其性能的影响,同时对这些参数进行了了优化。

1 CO2热泵储能系统及其优化方法

1.1 系统原理

CO2热泵储能系统由CO2热泵系统和水循环系统组成。两个循环部分的主要部件如图1所示。该系统主要原理为:通过CO2循环回路同时制冷和制热,再通过换热器与水换热,将热量和冷量分别存储在储热、储冷水箱中。

图1 CO2热泵储能系统示意

1.2 基于Dymola仿真平台建立的仿真模型

为建立仿真模型作以下假设:忽略压缩机压缩过程中动能和位能的变化;忽略气冷器的换热过程、蒸发器的换热过程、回热器的换热过程中的压力变化;将节流过程视为绝热过程;整个过程是在稳态下进行的;忽略管道压降;忽略气冷器、回热器、蒸发器、储能水箱与周围环境的换热。

利用Dymola仿真平台上的TIL 3.4.2商业库[9],根据LIU F等人[4]在动态模型方面的相关研究,通过对模型部件进行改进,建立新的跨临界CO2动态模型。在工况为热水流量Vh=0.1 m3/h,冷水流量为Vc=0.2 m3/h,压缩机频率f=50 Hz、电子膨胀阀脉冲(开度)N=330时,对实验与模拟结果进行对比。对比结果如下:在储能初始阶段,由于实验台的开机效应,造成系统的误差较大;在95 s以后,误差均在10%以内;685 s以后,瞬时COP的相对误差在5.5%以内,总COP误差为1.82%。实验与模拟结果的吻合度较高。

1.3 优化方法

LIU F等人[4]的相关研究表明,在基于CO2动态模型的优化策略研究中,运行参数对系统能效比具有较大的影响。在系统储能过程中,由于储能水箱中存在热分层的情况,水箱的出口温度呈阶梯型变化,因此系统制冷量、制热量及COP均呈阶梯状下降;而且冷热水流量越大,阶梯越多,冷热水流量越小,阶梯越少。优化过程可以分步进行,通过求解不同情况下系统的最优瞬时COP来进一步求解储能过程中的最优总COP。

2 优化目标及约束条件

2.1 系统优化目标

系统储能过程的定义为储热水箱的平均温度由27 ℃升高到60 ℃为止,储能开始时储热储冷水箱的内部水温度分布均匀,且均为27 ℃。

储能过程总COP为

(1)

(2)

(3)

(4)

(5)

(6)

式中:Qgc,total——储能过程总储热量,J;

t0——储能开始时间点;

tD——储能结束时间点;

ρ——水的密度,取1 000 kg/m3;

cp——水的比热容,4 186.8 J/(kg·K);

th,i——储热水箱进口温度,℃;

th,o——储热水箱出口温度,℃;

Qevap,total——储能过程总储冷量,J;

tc,o——储冷水箱出口温度,℃;

tc,i——储冷水箱进口温度,℃;

Wcomp,total——储能过程压缩机总耗功,J;

Wcomp——压缩机瞬时功率,W;

Wh,total——储能过程热水泵总耗功,J;

Wh——热水泵瞬时功率,W;

Wc,total——储能过程冷水泵总耗功,J;

Wc——冷水泵瞬时功率,W。

本文以系统储能过程COP,total为优化目标,系统优化变量为气冷器、蒸发器和储能水箱的几何尺寸以及系统控制参数。下面分步介绍优化过程的单步优化目标和优化方法。

2.2 第1步优化目标及约束条件

2.2.1 优化目标

在系统运行初期,储热水箱的出口温度均为27 ℃,由于储能水箱内部存在热分层现象,其出口温度会在一定时间内保持为27 ℃不变。这段时间为系统的第1步优化,优化目标为式(7),即求解系统的最优瞬时COP

COP=

(7)

maxCOP=fsystem(Vc,Vh,f,N,Lplate,Dplate,

αplate,nplate,Din,evap,Dout,evap,Levap)

(8)

式中:fsystem——COP与Vc,Vh等变量之间的函数关系;

Lplate——气冷器长度,m;

Dplate——气冷器宽度,m;

αplate——气冷器波纹倾斜角度,(°);

nplate——气冷器换热片数;

Din,evap——蒸发器内径,m;

Dout,evap——蒸发器外径,m;

Levap——蒸发器长度,m。

气冷器为板式换热器,蒸发器为套管式换热器。本阶段优化方法采用Dymola仿真平台中Model Optimization模型的GA优化,种群数目为100,迭代步数为2 000。

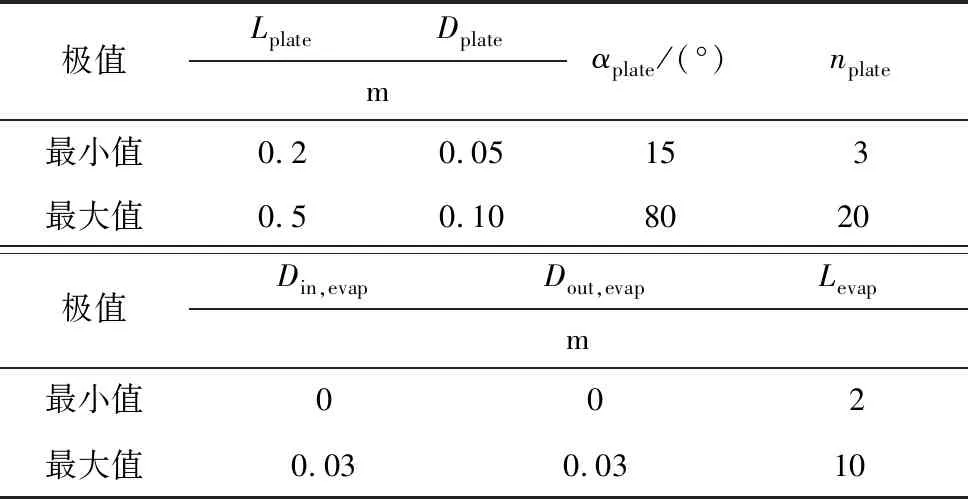

2.2.2 约束条件

运行参数约束条件如下:跨临界CO2热泵动态模型所对应的系统热水流量和冷水流量可调节范围为0.1~0.7 m3/h。LIU F等人[5]的研究表明,为了使储冷、储热水箱具有较好的温度分层和较大的系统COP,保证储能初期储冷、储热水箱的出口温度在一段时间内维持不变,冷水流量取0.2~0.5 m3/h,热水流量取0.10~0.14 m3/h。其中,冷水流量下限取0.2 m3/h是考虑到实际运行过程中,冷水流量较低有可能会造成蒸发器结冰堵塞。压缩机频率过低时,吸气量会减少,制冷剂流量也会减少,这样不利于传热,因此将压缩机频率下限设定为40 Hz;当电子膨胀阀脉冲N过小时,蒸发器容易结冰堵塞冷水管道,因此N取为240~500。换热器的几何参数约束条件见表1。

表1 换热器几何参数约束条件

2.3 第2步优化目标及约束条件

系统经过第1步优化后得到最优的气冷器尺寸。此时,储冷、储热水箱的进口温度(蒸发器、气冷器水侧出口温度)分别为tc,in,1和th,in,1。随着储能进程的继续,系统运行到一定时间后储冷、储热水箱出口温度开始发生变化。这种变化可分为3种情况:tc,o先变化,th,o后变化;th,o先变化,tc,o后变化;tc,o和th,o同时变化。上述3种温度变化情况如图2所示。

根据冷热水箱尺寸的不同,储能进程中储能水箱出口温度会出现图2中的3种不同情况。为了求解最优储能水箱尺寸以及与其匹配的最优运行控制参数,需求解3组不同的储能水箱出口温度的最优运行控制参数。其3组储能水箱出口温度如表2所示。

图2 蒸发器、气冷器水侧进口温度变化

表2 气冷器、蒸发器水侧进口温度 ℃

第2步的约束条件与第1步相同,优化目标为

maxCOP=fsystem(Vc,Vh,f,N)

(9)

本阶段优化变量较少,优化过程种群数取为20,迭代步数为1 000。在第3步优化中采用相同的方法、种群数和迭代步数。

2.4 第3步优化目标及约束条件

优化目标及约束条件为

maxCOP,total=f(Dhot,Hhot,Dcold,Hcold),

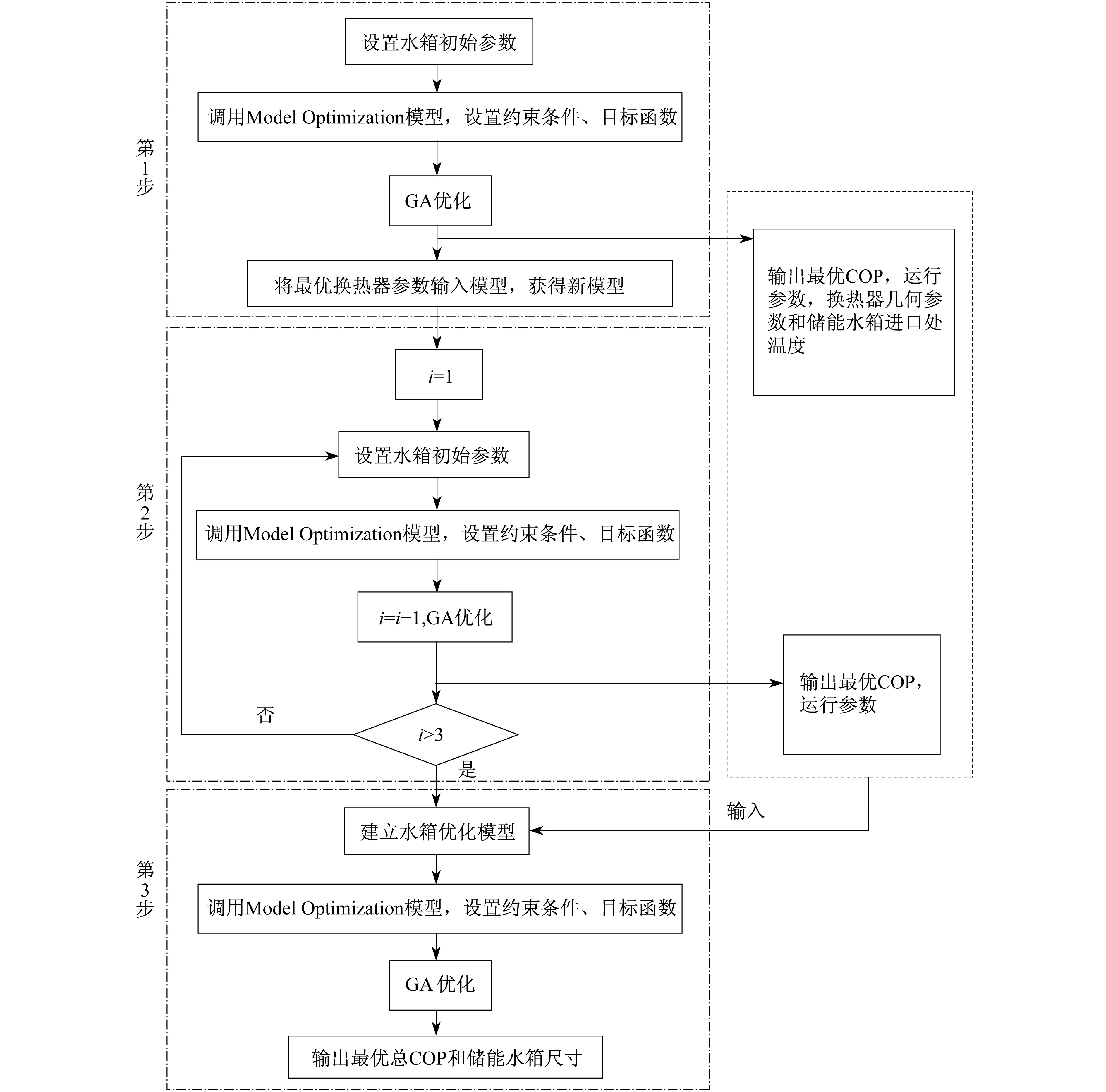

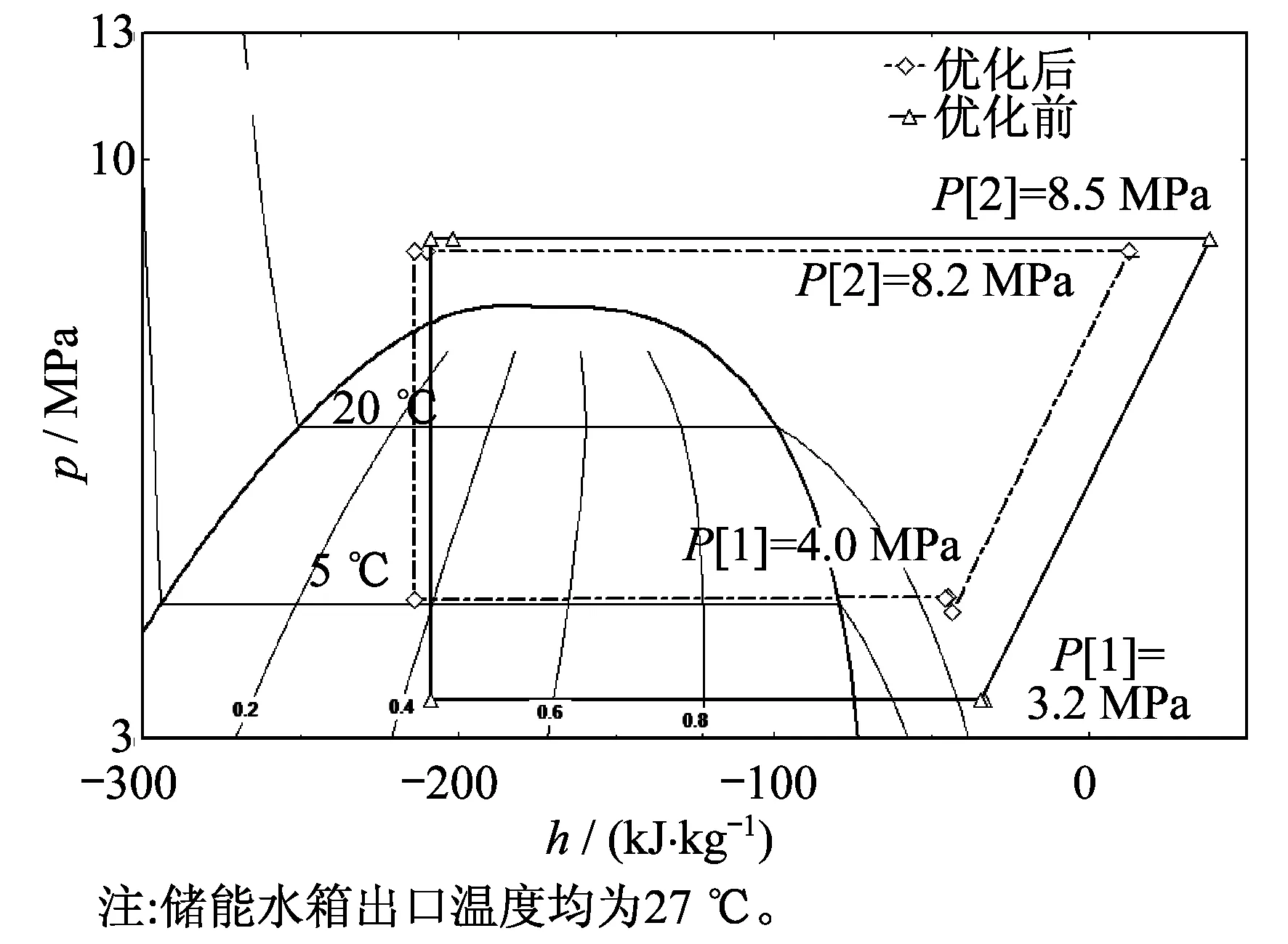

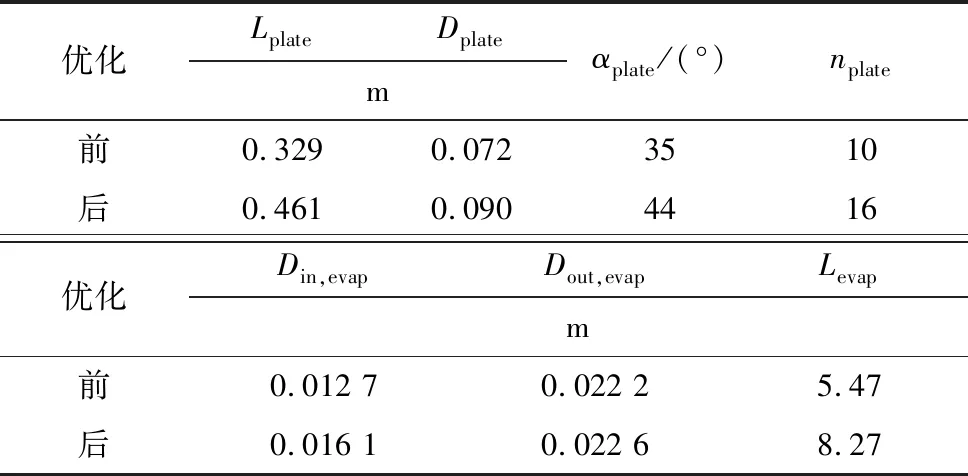

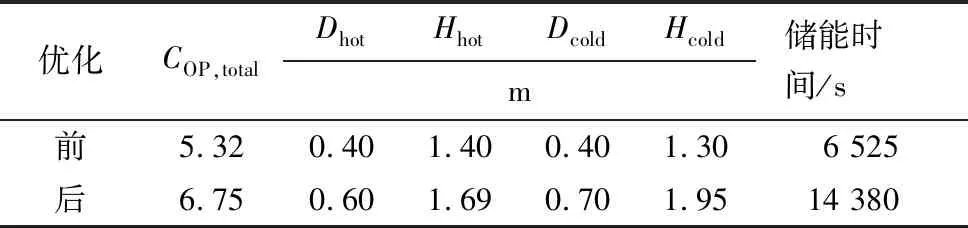

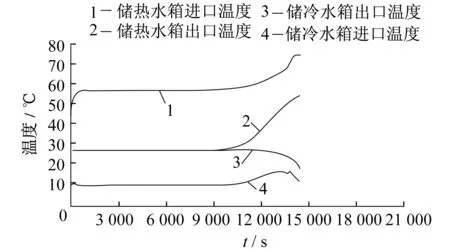

0 0 (10) 式中:Dhot——热水箱直径; Hhot——热水箱高度; Dcold——冷水箱直径; Hcold——冷水箱高度。 为了使优化后的水箱可以更好地耦合前面计算得到的最优运行参数,在求解最优水箱尺寸时,建立系统运行控制参数与储能水箱出口水温之间的监控关系,如表3所示。 表3 系统运行控制参数与储能水箱出口水温之间的监控关系 具体优化流程如图3所示。 图3中,由第1步优化可以得到,在储能水箱出口温度为27 ℃时的最优气冷器和蒸发器的几何尺寸,以及与其耦合的最优运行参数。结果优化后,瞬时COP为7.5。图4为优化前后的压焓对比,优化前运行工况Vh=0.1,Vc=0.2,f=50,N=330。 表4为优化前后气冷器和蒸发器的几何参数对比。在第2步优化中,将优化后的气冷器几何参数代入模型中,与其耦合的最佳运行工况Vh=0.14,Vc=0.18,f=49,N=418。 图3 优化流程示意 图4 优化前后压焓对比 优化LplateDplatemαplate/(°)nplate前0.3290.0723510后0.4610.0904416优化Din,evapDout,evapLevapm前0.012 70.022 25.47后0.016 10.022 68.27 由图4可得,优化后吸气压力较优化前高,排气压力较优化前低,相应的排气温度也较优化前低,排气量较优化前高。系统循环制冷剂流量较优化前有所增加,虽然单位质量制冷剂的制热量和制冷量是减小的,但是单位时间的制冷量和制热量是增加的。压缩机排气温度较优化前下降,同时降低了压缩机由于排气过热而损坏的风险。 在CO2热泵储能系统中,由于储能水箱的出口温度随时间发生阶梯型变化,系统瞬时COP随储能进程呈阶梯型降低,第1步优化结果为储冷、储热水箱出口温度均为27 ℃,当储能进行到一定程度时,储冷水箱出口水温下降,储热水箱出口水温上升,如前文所述可分为3种情况进行优化。第2步优化模型是基于第1步优化后的气冷器和蒸发器尺寸建立的模型。第2步的优化分为3组进行,优化结果如表5所示。 表5 第2步运行参数优化结果 第3步优化前后,储能水箱的尺寸见表6。 表6 第3步优化前后储能水箱的尺寸 第3步优化主要是对储能水箱尺寸的优化。优化后,储能水箱尺寸增加,储能时间加长,储能时间变为3.99 h。在0~13 800 s时,初始控制参数f=49 Hz,N=418,Vh=0.14 m3/h,Vc=0.18 m3/h。在13 800~14 380 s时,控制参数f=41 Hz,N=430,Vh=0.10 m3/h,Vc=0.198 m3/h。 图5为储能水箱进出口温度随时间的变化曲线。储热水箱出口温度在8 800 s时开始变化,系统COP开始下降。在13 800 s处达到初始阶段变工况条件,根据储能水箱出口温度,执行第2步第2组的控制参数,直到储热水箱平均温度到达60 ℃时,结束储能。 图5 储能水箱进出口温度随时间变化 本文利用Dymola仿真平台中的CO2热泵储能系统动态仿真模型,对系统内部各个部件的几何尺寸进行优化,同时考虑系统控制参数与部件几何尺寸之间的相互耦合作用,以提高系统的COP。优化后,在系统储能过程中,冷热水箱的出口温度未发生变化时,系统瞬时COP可在较长时间内维持在7.49,对于整个储能进程,系统总COP为6.75。

3 优化流程及结果分析

3.1 优化流程

3.2 第1步优化结果分析

3.3 第2步优化结果分析

3.4 第3步优化结果分析

4 结 语