基于碳分配的Q-P-T热处理工艺研究进展

应俊龙,蒋克全,巢昺轩,李智勇

(航空工业集团昌河飞机工业集团,江西 景德镇 330034)

传统热处理工艺为经淬火和回火以获得马氏体组织,即Q-T工艺。碳原子自马氏体相向奥氏体相中的扩散现象最早由[1-2]Matas和Hehemann[3-4]提出,而G. Thomas等[5-6]对此进行了验证,在淬火过程中残余奥氏体会从马氏体中获得碳原子,造成增碳的现象(也就是马氏体参与奥氏体进行碳分配)。虽然很早就发现了马氏体相中碳原子扩散至残余奥氏体相中的现象,但是归因于较低的奥氏体化温度及后续的回火过程发生的相变,且传统的热处理理论构架认为残余奥氏体对于组织性能是有害的,没有深入研究一种能在室温下通过热处理方式有意识地保留一定残余奥氏体组织的工艺。到21世纪初期情况得到改观,美国Colorada州立学校的Speer等[7-8]将含硅高碳9260钢和中碳钢0.35C-1.3Mn-0.74Si在高于常规淬火温度,再在稍高于Ms点的温度等温处理,使得马氏体相的碳原子有充分的时间分配至奥氏体相,残余奥氏体相的碳含量增高,有助于提高其稳定性,由于一定量残余奥氏体的作用,热处理后具有不错的综合力学性能。徐祖耀院士根据Speer的Q-P工艺提出了Q-P-T(淬火-分配-回火)热处理工艺[9-13]。两者的不同点是:Q-P工艺相对于传统Q-T工艺保留了一定量的残余奥氏体,这其中主要体现为碳从马氏体向奥氏体中的扩散作用,以此提高奥氏体的稳定性,主要以提高其韧性为主;而Q-P-T钢加入了一些碳化物的形成元素,不仅能保留部分残余奥氏体,发挥其增强韧性的作用,其碳元素向晶界析出,与强碳化物形成元素形成碳化物及合金碳化物对于提升其强度亦有积极作用,是一种强韧化的热处理工艺。

1 Q-P-T 热处理工艺过程及原理

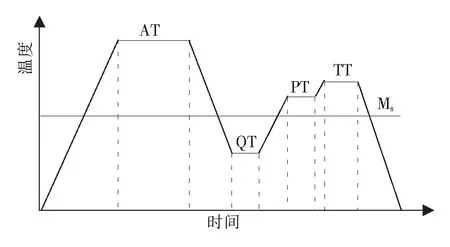

Q-P-T热处理[14]是选择较低的温度进行奥氏体化,并淬火至Ms和Mf温度之间的某一淬火温度,保温一段时间以获得相应的组织,淬火温度和马氏体量是最终影响钢强度的主要原因之一。碳从马氏体向邻近的残余奥氏体中扩散的过程,是在板条马氏体形成时进行的。在Ms和Mf温度之间淬火时,是碳从马氏体析出,碳化物和其他合金碳化物的形成时期。为在室温下保留一定量的残奥组织,通常远高于Ms温度停留并完成碳分配,能够使原残奥中富碳,增强残奥的稳定性。马氏体含量、残余奥氏体含量以及碳化物含量及分布的影响因素为淬火温度,碳分配温度,在碳配分温度下停留的时间以及回火的温度和时间。

图1 Q-P-T 热处理原理图Fig.1 Schematic diagram of Q-P-T heat treatment

2 近年来Q-P-T热处理工艺的发展

Q-P-T工艺大体上较Q-P工艺能获得较高的强度及韧性,基于徐祖耀院士的相关理论及工艺原理,很多学者对其展开研究,并取得了一些成果。北京交通大学的郭浩冉、高古辉等[15]研究了不同的配分温度(320、380、450 ℃)对28M2SiCrNiMo的组织及性能的影响,当配分温度为320 ℃时,组织为马氏体、贝氏体以及残余奥氏体;当配分温度为380 ℃时,组织为马氏体、板条上贝氏体以及残余奥氏体;当配分温度为450 ℃时,组织为马氏体、残余奥氏体。配分温度为320 ℃,其强韧性为最佳,强度为1524 MPa,总伸长率为18.7% ,V型缺口冲击功为58 J,其显微组织如图2(a)、图2(b)所示。北京交通大学的桂晓露等[16]研究了Q-P-T工艺下贝氏体/马氏体的复相组织的疲劳断裂韧性,经过Q-P-T工艺的复相高强钢的显微组织为:贝氏体、马氏体以及残余奥氏体,并对疲劳断裂形貌进行分析。其疲劳断裂性能得到显著的改善,关键归结于组织中的“柳叶状”贝氏体组织及纳米级的残余奥氏体,阻碍了裂纹的扩展。上海交通大学的张珂、许为宗以及钢铁研究总院的王毛球等[17]对不同碳含量钢进行Q-P-T工艺及Q-T工艺处理。在材料的强塑积方面Q-P-T处理会远胜于Q-T处理,特别是对于中碳钢的效果更为显著。在所研究的试样中,Fe-0.42C-1.46Mn-1.58Si-0.028Nb合金的强塑积经Q-P-T处理后高达3162 MPa,且延伸率达20.3%,不仅远高于传统Q-T处理的试样,而且已满足新一代先进高强度钢预测的性能。显微组织分析表明,Q-T和Q-P-T处理的差异在于残留奥氏体的量和尺寸分布以及马氏体板条的均匀程度,其显微组织如图3(a)、图3(b)所示,前者含少量(<3%)较薄的“薄膜状”残留奥氏体,且马氏体板条尺寸范围较宽;而后者含较多较厚的“薄片状”残留奥氏体,且马氏体板条尺寸分布较窄。因此Q-P-T处理的先进高强度钢具有承受较强的塑性变形和阻止微裂纹扩展的能力。

上海交通大学的戎咏华、张斌等[18]研究了新型Q-P-T工艺与传统的Q-T工艺对材料残余应力及组织性能的影响,提出了多循环淬火-分配-回火工艺(即MQ-P-T),图4显示了不同的循环淬火次数对材料硬度的影响。得出:1)Q-P-T工艺具有更高的淬火温度,形成的马氏体更加细小均匀;2)Q-P-T试样表面残余应力较Q-T工艺明显减小,X方向上表面减小35%,Y方向上表面减小30%。同时材料内部的残余应力值也有不同程度的减小;3)试样在经过M(2)-Q-P-T和M(3)-Q-P-T工艺处理后,在X和Y两个方向上,试样表面到心部,残余应力都在Q-P-T工艺基础上出现大幅度下降,如在X方向上,试样表面残余应力分别下降了60%和72%,Y方向上则分别下降了19%和45%。

(a)SEM;(b)EBSD图2 分配温度320 ℃显微组织Fig.2 SEM and EBSD images of the experimental steel at 320 ℃

(a)Fe-0.2C;(b)F-0.4C图3 Q-P-T处理后试样的SEMFig.3 SEM images of samples after Q-P-T treatment

图4 40CrMo钢分别经Q-P-T, M(2)-Q-P-T和M (3)-Q-P-T工艺处理后不同深度的维氏硬度Fig.4 Vickers hardness of 40CrMo samples as function of depth after Q-P-T, M(2)-Q-P-T and M(3)-Q-P-T treatment respectively

沈阳理工大学的钟志民、张伟强等[19]研究了Q-P-T工艺对ZG26SiMnMoV组织性能的影响。Q-P-T工艺较传统Q-T工艺,强度韧性有所提升,随着分配时间的延长ZG26SiMnMoV的韧性、塑性呈现先上升后下降的趋势。PT=40 ℃,保温时间20/60 s的钢显微组织如图5(a)、5(b)所示,断口形貌如图5(c)、5(d)所示。

3 Q-P-T工艺发展展望

发展高强度钢是工业生产中较为重要的任务。Q-P-T工艺利用相变过程中碳扩散的作用,使残奥组织稳定存在,进一步提高其塑性及韧性,并由于奥氏体组织在晶间的钉扎作用,一定程度细化组织,提高材料的强韧性,目前还有一些急需解决的问题[20]:

1)在冶炼、轧制、铸造加工工艺水平尚需提高,以进一步减少高强度钢的杂质及偏析等现象;

2)在提高材料比强度的同时,材料的使用方面尚需机械设计人员进行统筹设计;

3)目前,该工艺尚处于发展阶段,后续相关的工艺扩展、设备、应用等尚需进一步的研究。

(a)PT=40 ℃,保温时间20 s,显微组织;(b)PT=40 ℃,保温时间60 s,显微组织;(c)PT=40 ℃,保温时间20 s,断口形貌;(d)PT=40 ℃,保温时间60 s,断口形貌图5 ZG26SiMnMoV 钢不同热处理方式后的显微组织和断口形貌(a)PT=40 ℃,holding time 20 s,microstructure;(b)PT=40 ℃,holding time 60 s,microstructure;(c)PT=40 ℃,holding time 20 s,fracture morphology;(d)PT=40 ℃,holding time 60 s,fracture morphologyFig.5 Microstructure and fracture morphology of the ZG26SiMnMoV steel after different heat treatment processes