棕榈油和蜂蜡基焙烤专用脱模剂的制备

王冉冉,赵欣,邢亚阁,黎芳,魏洋,易若琨,牛跃庭

1(重庆第二师范学院,重庆市功能性食品协同创新中心,重庆,400067) 2(重庆第二师范学院 生物与化学工程学院,重庆,400067) 3(粮油与食品安全省级重点实验室(西华大学),四川 成都,610039)4(大马棕榈液油技术研发(上海)有限公司/MPOB,上海,201108)

焙烤专用脱模剂是一种加工助剂,它主要由油脂、食用蜡、乳化剂以及水等制成。将它喷涂在烤盘表面,易于烘焙产品脱离烤盘。焙烤专用脱膜剂一般可分为含水乳化型脱模剂(其中包括水包油型(oil in water,O/W)和油包水型(water in oil,W/O))和无水天然脱模剂两大类[1]。两者均能提供理想的脱模效果,但含水乳化型脱模剂更优。它们主要从国外进口,而关于该领域的研究国内尚处于起步阶段[2]。预计到2020年,焙烤专用脱模剂用量将高达30万吨左右[3]。目前,国内生产的大部分焙烤专用脱模剂在喷涂使用前需进行预处理,由于炭污垢残留严重,无法满足烘焙产品大规模生产的需求[4-5]。

随着国内不断重视食品安全,焙烤专用脱模剂的安全性必须严格把关。棕榈液油具有产量高、价格低、强抗氧化性以及较强的耐高温煎炸性能等优点,可有效保障高温烘焙过程中油脂品质的安全性,延长烘焙食品的货架期[6-7]。汪鸿[8]研发出脱模效果较佳的O/W型脱模剂。孙定红等[9]研究显示,提高界面膜的强度,降低体系界面张力,增加体系黏度,可有效提高脱模剂乳化体系的稳定性。蜂蜡在食品工业领域的应用较为广泛,较高的黏度、良好的脱膜特性和防氧化等特质,可弥补棕榈液油难挂壁等缺点,可显著提升脱模剂的脱模特性[10-11]。

本研究以棕榈液油(palm olein)作基料,辅以蜂蜡(bee wax),添加水、乳化剂以及复合稳定剂,经乳化工艺制备O/W型棕榈油和蜂蜡基焙烤专用脱模剂。基于单因素实验[12]、Plackett-Burman(PB)试验[13]、最陡爬坡试验[14]和中心设计(central composite design,CCD)响应面试验优化其制备工艺。进一步实现焙烤专用脱模剂的喷涂使用,满足国内烘焙产品大规模生产的多方位需求,同时拓展棕榈油在食品行业中的应用。

1 材料与方法

1.1 材料与试剂

棕榈液油,上海嘉里粮油工业公司;蜂蜡,郑州裕达化工原料有限公司;大豆卵磷脂和单甘酯,美国唐瑞斯食品物料公司;聚甘油蓖麻醇酯(polyglycerol polyricinoleate,PGPR)、黄原胶、瓜尔豆胶和卡拉胶,天津市佰荣利凯生物科技有限公司;双蒸水,实验室自制;鸡蛋、高筋面粉、玉米油、白砂糖、泡打粉和油菜籽购于当地超市。

1.2 仪器与设备

KAO-1208康佳电烤箱,深圳市康佳智能电器科技有限公司;NDJ-4旋转黏度测定仪,上海百典仪器设备有限公司;DT5-1B型低速离心机,北京时代北利离心机有限公司;FA40高剪切分散乳化剂,广州深华科技工程公司;HH-4电热恒温水浴锅,上海一科仪器有限公司。

1.3 方法

1.3.1 脱模剂的制备

水相制备:将亲水性乳化剂(卡拉胶、黄原胶和瓜尔豆胶)按双蒸水的总重量加入到指定添加量的双蒸水中,并于65.0 ℃水浴中加热,搅拌至均匀凝胶状液体,保温备用。油相制备:将蜂蜡和亲油性乳化剂(大豆卵磷脂、PGPR和单甘酯)按水油混合物的总重量加入到指定添加量的棕榈液油中,并于65.0 ℃水浴中加热,搅拌至均匀凝胶状液体,保温备用。在65.0 ℃下,将保温备用的水相和油相均质乳化:将水相缓慢地匀速倒入油相中,均质一定时间后放于流动的冷水中快速冷却至室温[3]。

1.3.2 单因素实验

通过PB试验[12]和最陡爬坡试验[13]筛选影响该脱模剂制备工艺的因素,确定O/W型棕榈油和蜂蜡基焙烤专用脱模剂初步制备工艺:添加质量分数为4.00%的大豆卵磷脂、PGPR-单甘酯复配比2∶3、添加质量分数为0.4%的复合稳定剂(卡拉胶∶黄原胶∶瓜尔豆胶为1∶1∶2.5)、乳化1.00 min、温度65.0 ℃,均质速率10 000 r/min。在该乳化体系条件下,采用单因素实验探究添加质量分数为3.00%、4.00%、5.00%、6.00%和7.00%的蜂蜡,质量分数为0.500%、1.00%、1.50%、2.00%和2.50%的PGPR-单甘酯和质量分数为50.0%、60.0%、70.0%、80.0%和90.0%的水对黏度和乳化分层指数的影响。

1.3.3 CCD响应面试验设计

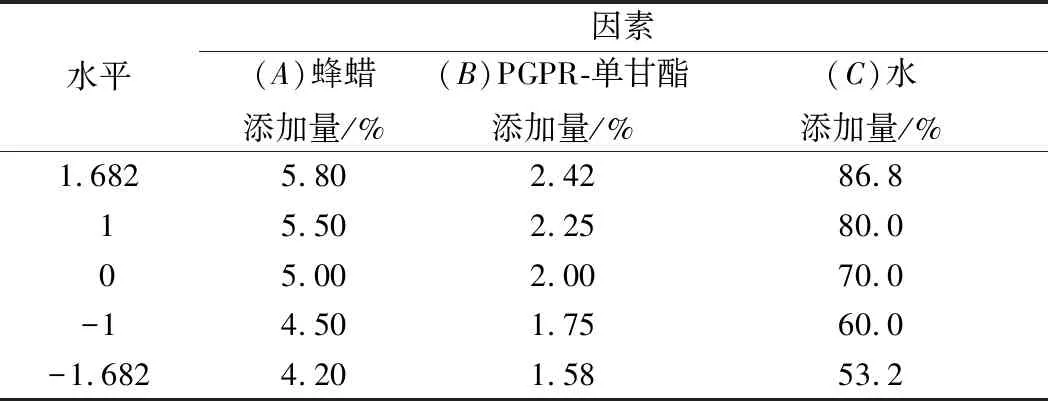

运用Design-Expert 8.0.0软件设计以黏度和乳化分层指数为响应值的CCD三因素三水平的响应面试验[15-16],探究O/W型棕榈油和蜂蜡基焙烤专用脱模剂最佳制备工艺。试验因素及水平编码如表1所示。

表1 CCD试验因素及水平编码

1.3.4 模型验证试验

依据ArcGIS Engine软件应用特点,批量处理后的地理空间数据会增加一个前缀,即分幅处理后成果格式均为*.img。据此,需采用批量名称更改软件,结合实际需要,对软件图幅名称进行统一处理。同时利用格式转换软件,如GlobalMapper软件、Geospatial Data Abstraction Library软件等,进行地理空间数据图幅批量格式更改。

利用优化前和优化后的脱模剂制备工艺分别制备脱模剂,并以乳化分层指数和黏度为测定指标,验证响应面优化模型的可行性和精准性。

1.3.5 脱模剂添加量单因素实验

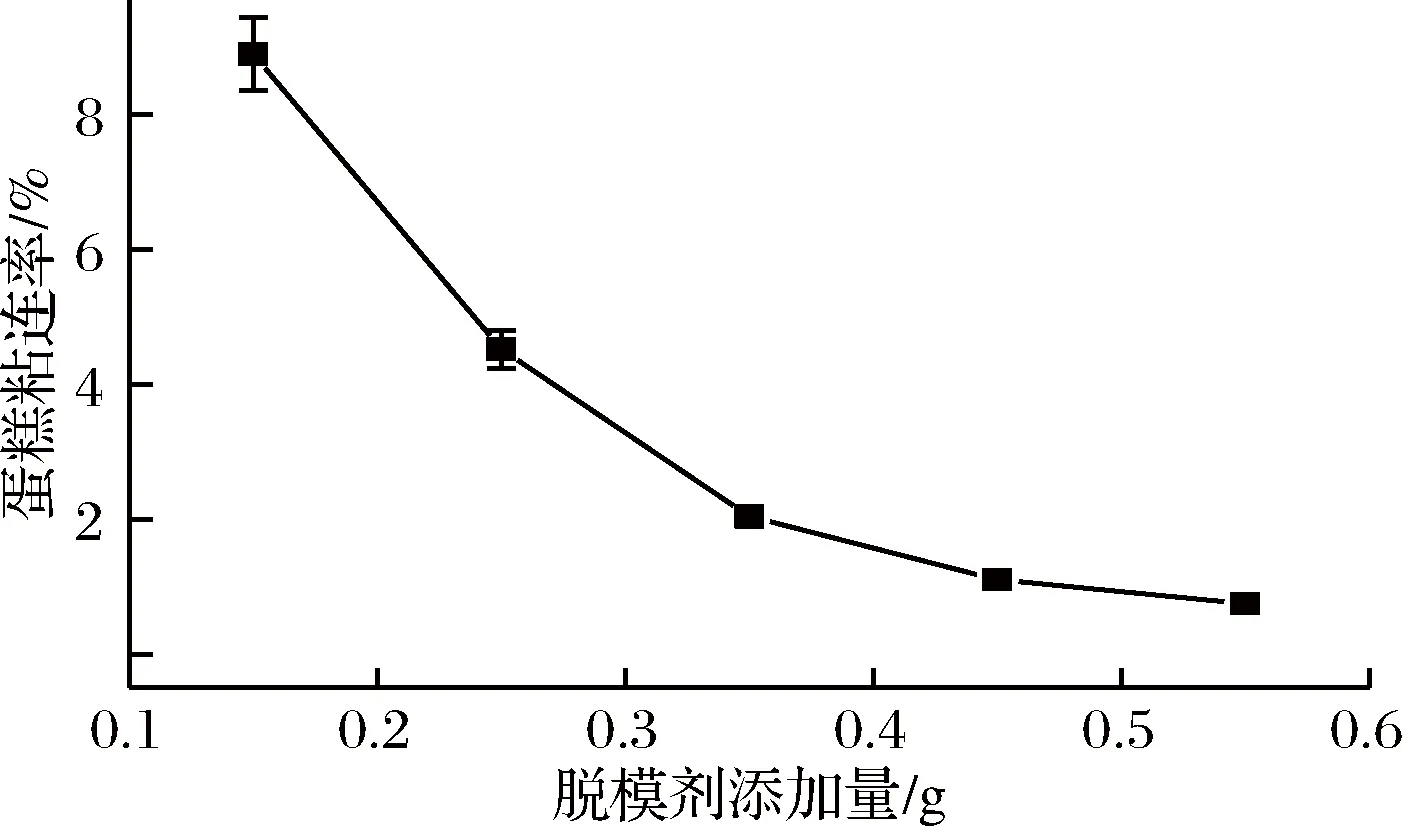

采用优化后的制备工艺,以蛋糕粘连率为测定指标,通过单因素实验,确定适宜的脱模剂添加量(0.150、0.250、0.350、0.450和0.550 g)。

1.3.6 黏度的测定

取200 mL脱模剂放于水平试验台上的250 mL烧杯中,在30.0 ℃水浴中稳定30.0 min,旋转黏度测定仪运行参数:2号转子,60 r/min。每个样品测定3次,求平均值[8]。

1.3.7 乳化分层指数的测定

脱模剂于70.0 ℃水浴中稳定1 h,取30.0 g脱模剂于3 500 r/min离心10.0 min。每个样品测定3次,求平均值。按公式(1)[17]计算:

(1)

1.3.8 蛋糕制作及蛋糕黏连率的测定

1.3.8.1 蛋糕制作

取鸡蛋5个、白砂糖170 g于45.0 ℃水浴条件下手动搅拌,直至白砂糖溶解以及蛋液搅拌均匀,在打蛋机中高速档位打发10.0 min。筛入面粉200 g(含泡打粉4.00 g),用刮刀缓慢搅拌至均匀。倒入混合均匀后的50.0 g水和45.0 g玉米油,充分搅拌后即为蛋糕液。在模具表面涂刷一定量的脱模剂,倒入2/3模具体积的蛋糕液,于210 ℃烘焙20.0 min[4]。

1.3.8.2 蛋糕粘连率的测定

用油菜籽填满洁净的烤盘,油菜籽的总体积即为模具总体积;将蛋糕脱壳,再次用油菜籽填满模具,两体积差值即为残留蛋糕体积。每个样品测定3次,求平均值。如公式(2)[3]计算黏连率:

(2)

1.4 数据处理

采用Origin 8.6作图;采用SPSS 19软件统计分析数据,各项指标结果以“平均数(n=3) ±标准偏差”表示,采用S-N-K法进行差异显著性分析(P<0.05),图表中标注不同字母的数据表示数据间具有显著性差异(P<0.05)。

2 结果与分析

2.1 不同蜂蜡添加量对脱模剂乳化稳定性的影响

在单因素筛选实验中,为尽可能增加脱模剂乳化体系稳定性并显著提升脱膜效果,需增大O/W型棕榈油和蜂蜡基焙烤专用脱模剂的黏度,降低其乳化分层指数。另外,结合实际生产,优选出适宜的脱模剂制备工艺。

图1 不同蜂蜡添加量对脱模剂乳化稳定性的影响

Fig.1 Effects of different concentrations of bee wax on the stability of the emulsion system of the releasing agent

随着蜂蜡添加量的不断增加,脱模剂的黏度不断增加,而乳化分层指数则不断减小。如图1所示,当蜂蜡添加量为5.00%时,脱模剂具有较大的黏度,为480 mPa·s;乳化分层指数较小,为2.18%;当蜂蜡添加量大于5.00%时,脱模剂的黏度和乳化分层指数变化幅度均较为缓慢,且体系的乳化稳定性较佳。一定添加量的蜂蜡具有良好的成膜、粘稠度和脱离性等特质[18]。因此,适宜的蜂蜡添加量为5.00%。

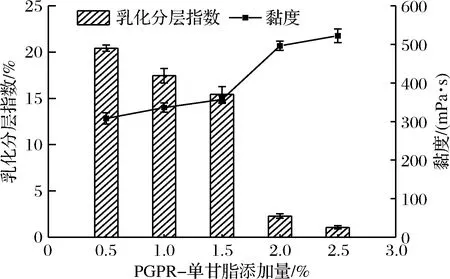

2.2 不同PGPR-单甘酯添加量对脱模剂乳化稳定性的影响

图2 不同PGPR-单甘酯添加量对脱模剂乳化稳定性的影响

Fig.2 Effects of different concentrations of PGPR-glyceryl monosterate on the stability of the emulsion system of the releasing agent

由图2可知,黏度随PGPR-单甘酯添加量的增加而增加,而乳化分层指数变化趋势则相反。当PGPR-单甘酯添加量为2.00%时,脱模剂的黏度和乳化分层指数分别为496 mPa·s和2.29%,体系的乳化稳定性较高;而在其他范围内,脱模剂的黏度和乳化分层指数变化幅度均较为平缓。PGPR为亲水性乳化剂,而单甘酯为亲油性乳化剂,两者结合可在油水界面上形成聚集膜,减少水油两相中的液滴再次发生聚合现象[19-20]。因此,优选出适宜的PGPR-单甘酯添加量为2.00%。

2.3 不同水添加量对脱模剂乳化稳定性的影响

随着水添加量不断增加,黏度呈现出先明显增加后明显减小的趋势,乳化分层指数则呈现出先明显减小后明显增加的趋势。由图3所示,当水添加量为70.0%时,脱模剂的乳化体系稳定性最佳,黏度和乳化分层指数均出现峰值,其值分别为485 mPa·s和1.28%。水添加量增加,水相的稀释作用以及水油两相再次聚合,造成乳化体系不稳定性[8]。因此,为节约生产成本,优选出适宜的水添加量为70.0%。

图3 不同水添加量对脱模剂乳化稳定性的影响

Fig.3 Effects of different amounts of water on the stability of the emulsion system of the releasing agent

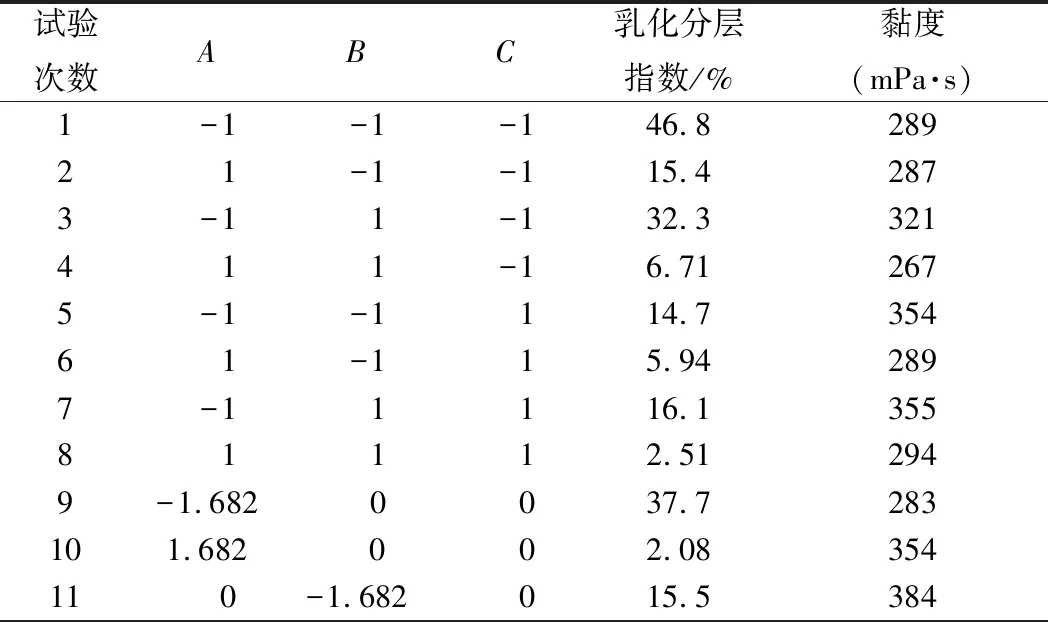

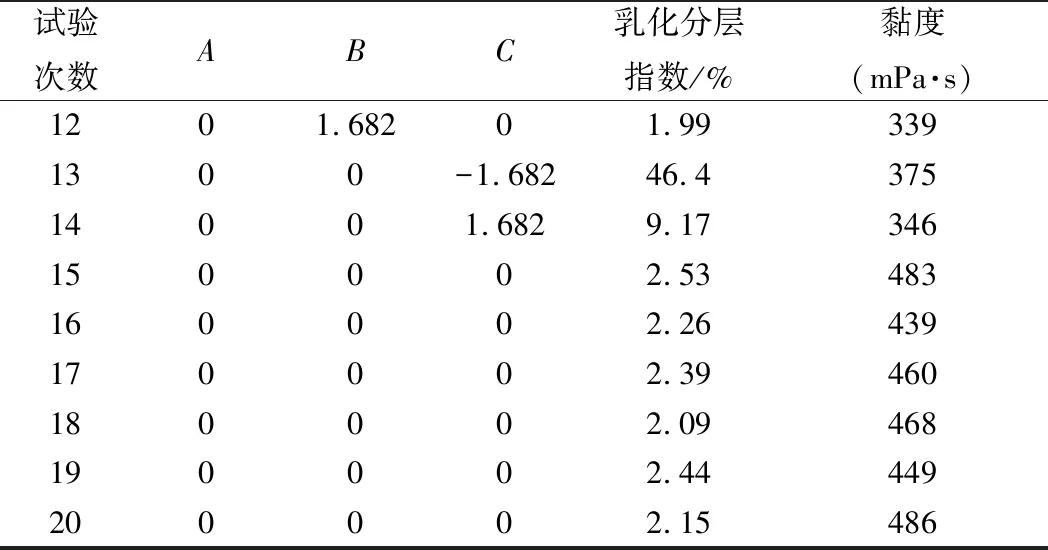

2.4 CCD试验设计及结果

基于单因素实验[12],PB试验[13]和最陡爬坡试验[14],以蜂蜡添加量(A) 5.00%、PGPR-单甘酯添加量(B) 2.00%和水添加量(C)70.0%为中心点,以黏度和乳化分层指数为响应值,进行CCD响应面优化试验。试验设计及结果见表2。

表2 CCD试验设计及结果

续表2

试验次数A B C 乳化分层指数/%黏度(mPa·s)12 0 1.682 01.9933913 0 0 -1.68246.437514 0 0 1.6829.1734615 0 0 02.5348316 0 0 02.2643917 0 0 02.3946018 0 0 02.0946819 0 0 02.4444920 0 0 02.15486

对表2中试验的响应值进行二次回归分析,分析结果如表3和表4所示。三个因素经回归拟合得到黏度(Y1)及乳化分层指数(Y2)的二次回归方程:

Y1=465.03-4.46A-4.23B+5.70C-6.02AB-8.91AC-0.77BC-58.43A2-43.11B2-43.47C2

Y2=2.39-10.20A-3.51B-9.11C+0.14AB+4.34AC+2.65BC+5.74A2+1.80B2+8.52C2

分析表3和表4中的数据可知,回归模型的P值均小于0.01,说明两模型均极显著(P<0.01)。失拟项P值分别为0.061 0和0.051 4,说明对响应值的影响均不显著。相关系数R2分别为0.848和0.981,表明回归模型与实际实验具有较高的拟合度。以上参数综合表明,通过CCD响应面设计试验所建立的回归模型具有较高的可行性和准确性,可实现O/W型棕榈油和蜂蜡基焙烤专用脱模剂制备工艺优化试验的理论预测。

表3 以黏度为响应值的CCD试验设计回归分析表

注:“**”为极显著(P<0.01);“*”为显著(P<0.05);“-”为不显著(P>0.05)。

表4 以乳化分层指数为响应值的CCD试验设计回归分析表

注:“**”表示极显著(P<0.01);“*”表示显著(P<0.05);“-”表示不显著(P>0.05)。

在Y1模型中,除方差来源模型、A2、B2和C2的P值小于0.01外,其他方差来源P值均大于0.05,表明A2、B2和C2对黏度的影响极显著(P<0.01)。在Y2模型中,除方差来源AB的P值大于0.05外,其他方差来源P值均小于0.05,表明AB对乳化分层指数的影响以及A和B两因素之间的交互作用不显著(P>0.05);其他方差来源对乳化分层指数的影响较为显著(P<0.05),并且A和C以及B和C两两之间的交互作用显著(P<0.05)。

如图4和图5所示,A、B和C拟合而成的三维曲面图的极值点是最小等值线中心点。等值线的形状可直观反映A、B和C两两因素间交互作用的显著性,圆形表示两因素间的交互作用不显著,而椭圆形表示两因素间交互作用显著。由图5可知,AB两因素等值线近乎为圆形,因此AB两因素间交互作用不显著(P>0.05)。AC和BC两两因素等值线为椭圆形,说明AC和BC两两因素间交互作用显著(P<0.05)。

图4 A、B和C两两之间对黏度交互影响的三维曲面图

Fig.4 3D surface diagrams of mutual-influence between any two of A, B and C on viscosity

图5 A、B和C两两之间对乳化分层指数交互影响的三维曲面图

Fig.5 3D surface diagrams of mutual-influence between any two of A, B and C on emulsification separation ratio

2.5 CCD试验模型的验证

求导回归方程(Y1),得模型预测的最大黏度为496 mPa·s,蜂蜡添加量5.13%,PGPR-单甘酯添加量2.05%,水添加量69.5%。求导回归方程(Y2),得模型预测最小乳化分层指数为2.19%,蜂蜡添加量4.97%,PGPR-单甘酯添加量2.28%,水添加量71.9%。

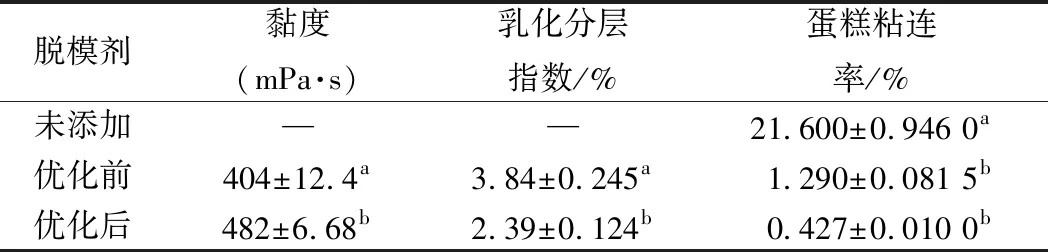

对CCD试验模型进行验证,结合实际生产中节约生产成本环节,综合两模型优化结果,优化后制备工艺:蜂蜡添加量5.05%,PGPR-单甘酯添加量2.16%,水添加量70.7%。采用优化后的制备工艺,测得O/W型棕榈油和蜂蜡基焙烤专用脱模剂黏度为482 mPa·s,与模型理论预测值偏差约为2.96%;乳化分层指数为2.39%,与模型理论预测值偏差约为4.82%。结果证明,以黏度和乳化分层指数为响应面的回归模型精确性以及可行性均较高。

2.6 O/W型棕榈油和蜂蜡基焙烤专用脱模剂适宜添加量筛选以及脱模特性分析

如图6和表5所示,蛋糕粘连率随着脱模剂添加量增加呈现不断减小的趋势,且减小的幅度不断下降。当脱模剂添加量为0.350 g时,蛋糕粘连率减小的幅度不明显且其值较小,仅为0.427%。综合实际生产,适宜的脱模剂添加量为0.350 g。优化后,脱模剂的黏度和乳化分层指数分别比优化前增加了19.3%,减少了37.8%。优化后,其蛋糕粘连率为0.427%,脱模效果显著提升。

图6 不同O/W型棕榈油和蜂蜡基焙烤专用脱模剂添加量对蛋糕粘连率的影响

Fig.6 Effect of different amounts of palm olein and bee wax based O/W baking special releasing agent on the cake adhesion rate

表5 O/W型棕榈油和蜂蜡基焙烤专用脱模剂脱模特性

Table 5 Release characteristic and emulsion stability ofthe palm olein and bee wax based O/W bakingreleasing agent

脱模剂黏度(mPa·s)乳化分层指数/%蛋糕粘连率/%未添加——21.600±0.946 0a优化前404±12.4a3.84±0.245a1.290±0.081 5b优化后482±6.68b2.39±0.124b0.427±0.010 0b

注:在同一列中,具有不同字母后缀的数据表示数据间的差异具有显著性(P<0.05)。

3 结论

本研究基于单因素实验以及CCD响应面设计法优化O/W型棕榈油和蜂蜡基焙烤专用脱模剂制备工艺。最终,得出最佳制备工艺为蜂蜡添加量5.05%,PGPR-单甘酯添加量2.16%以及水添加量70.7%。在该条件下制备的脱模剂黏度为482 mPa·s,比优化前增加了19.3%,乳化分层指数为2.39%,比优化前减少了37.8%;体系的乳化稳定性显著提升。脱模特性研究中,适宜的脱模剂添加量为0.350 g,该条件下测得蛋糕粘连率为0.427%;蛋糕粘连率随脱模剂添加量的增加而不断减小,脱模效果显著。