测力盘式转盘扭矩传感器在渤海油田的推广应用

李 锋,李晓军

(中海油服油田生产事业部钻修井作业公司 天津300452)

0 引 言

海洋石油钻修机在作业过程中,最频繁的操作就是钻进和打捞作业。动力系统通过转动轴或链条箱的链条带动转盘转动,将动力端的扭矩传输给转盘,通过转盘给钻杆施加扭矩,利用转盘的扭力来进行井下钻进和打捞作业。转盘的动态扭矩是司钻了解井筒内管柱的受力状况不可或缺的重要依据,而转盘扭矩传感器是获得动态扭矩的唯一来源,因此它的可靠性直接影响到井下作业的效率和安全。

普通转盘扭矩传感器由于可靠性和准确度不理想,越来越不适应现场作业安全的需求。随着海洋钻修机技术的不断发展,新型的转盘扭矩传感器在海洋平台钻修机上的推广应用已经迫在眉睫[1]。

1 转盘扭矩传感器测量原理

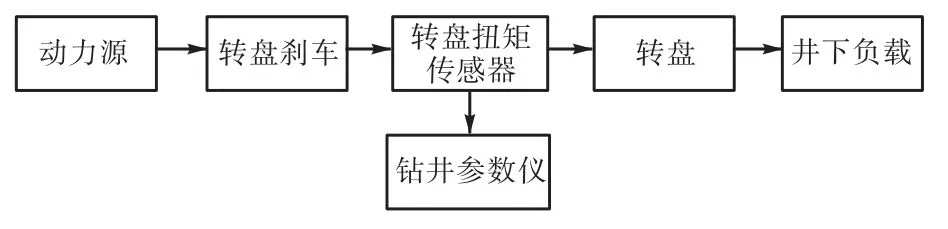

在海洋石油钻修机设备中,转盘扭矩传感器一般安装在转盘刹车和转盘之间。转盘的动态扭矩一般采用间接的测量方法进行测量:通过测量传动轴或链轮的扭矩,乘以转盘的传动比间接计算出转盘的扭矩,通过传动轴或链轮的正反转来获得转盘的正扭矩和反扭矩。转盘扭矩的信号输出一般有电流和频率两种,将该信号直接连接到钻井参数仪的采集板上,通过采集、计算并显示在钻井参数仪的显示屏上,供作业人员参考。工作原理见图1。

图1 转盘扭矩传感器的工作原理Fig.1 Working principle of rotary torque sensor

2 普通转盘扭矩传感器的设计缺陷

在钻修井过程中转盘扭矩参数的精确测量一直是令业界人士颇为头痛的一个问题,人们长期以来一直在探索转盘扭矩精确测量的方法[2]。

目前渤海油田使用最普遍的转盘扭矩传感器为惰轮式扭矩传感器和传动轴贴片式扭矩传感器。2004年以前渤海油田全部采用惰轮式扭矩传感器,2004年以后大量引入传动轴贴片式扭矩传感器。根据对渤海油田钻修机作业现场使用情况的调查,这两种传感器在实际使用过程中不够理想,存在设计缺陷,严重制约了钻修井作业的正常进行[3]。

2.1 惰轮式扭矩传感器

该传感器通过转盘输入轴上的链轮的紧张程度(张力)来间接测量转盘扭矩,只是测量的是扭矩的趋势,并不是真实的扭矩,且反向扭矩无法测量。

2.2 传动轴贴片式扭矩传感器

该传感器通过测量传动轴上的电子贴片应变桥电信号的变化量来测量传动轴的扭矩,乘以转盘的传动比进而获得转盘的扭矩。海洋钻修机上配备的多为电子贴片式转盘扭矩传感器,由于该传感器的使用环境、设计构造等原因导致经常出现如下问题:①故障频发;②无法现场维修;③维修成本高;④维修工期长。

3 测力盘式转盘扭矩传感器

3.1 测量原理

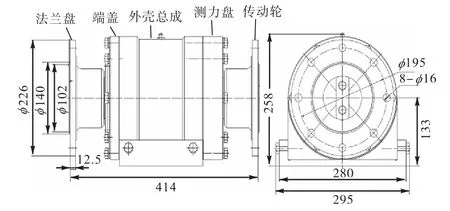

测力盘式转盘扭矩传感器由外壳总成、端盖、法兰盘、传动轮、测力盘等组成,其外形如图2所示。

该传感器采用斜齿牙嵌离合器的工作原理:当动力端将力矩传输到传动轴上的转盘扭矩传感器,斜齿牙嵌离合器端面斜齿盘与传动轴啮合后,轴向力使被动轮可以沿传动轴的花键移动,将动力端扭矩的轴向分量传递给测力盘(由于测力盘的限制,啮合的斜齿不会脱开),测力盘的载荷传感器的内圈承载面承受轴向载荷,载荷传感器的应变桥电路产生微应变,经过电路处理输出 4~20mA(三线制)直流信号,传输给钻井参数仪计算并显示出真实的转盘扭矩动态值(传感器的扭矩值乘以转盘的传动比)。

图2 测力盘式扭矩传感器外形图Fig.2 External view of force-plate torque sensor

3.2 主要技术指标

①测量范围:-10000~10000Nm;

②测量精度:±3%F.S;

③外形尺寸:414mm×295mm×258mm;

④适应环境温度:-35~70℃;

⑤供电电压:9~36VDC;

⑥输出信号:4~20mA(三线制);

⑦安全过载:120%F.S。

3.3 使用特点

测力盘式转盘扭矩传感器是一套通过测量转盘输入轴的扭矩来反映转盘扭力的传感器,它能真实地反映转盘的动态扭矩。该型传感器的最大特点在于使用寿命长,便于现场维修,能大幅缩短维修时间,节省维修、运输等费用,同时能减轻作业人员的劳动强度[4]。具有如下优点:扭矩真实稳定;能测量正反扭矩[5];易于安装和维护;测量精度高;使用寿命大幅提高。

该测力盘式转盘扭矩传感器的测量单元为测力盘,而测力盘的核心部件为可靠性非常高的载荷传感器,因此该传感器一经安装运行非常可靠,故障率非常低。

4 现场推广使用情况

2012年以来,笔者单位先后承担了 BZ35-2WHPA、BZ35-2WHPA、BZ29-4WHPC、QHD32-6WHPH、QHD32-6WHPG等多个钻修井机的建造任务。在这些项目中均配套安装了测力盘式转盘扭矩传感器,经过近 5年的安装运行及跟踪试验,传感器运行稳定、正常。通过现场测试,测力盘式转盘扭矩传感器统均能正确反应转盘的动态扭矩,提高了现场作业效率。目前,在渤海油田已得到了业主和使用方的广泛认可。随着测力盘式转盘扭矩传感器的推广应用,渤海油田生产作业效率将迈上一个新的台阶。