钢管混凝土结构永久防突风门的研究与应用

周少玺,李 普,覃木广

(1.郑州煤炭工业(集团)杨河煤业有限公司,河南 郑州 452370;2.河南理工大学 能源科学与工程学院,河南 焦作 454000;3.郑州煤炭工业(集团)有限责任公司,河南 郑州 450042;4.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037;5.中煤科工集团重庆研究院有限公司,重庆 400037)

煤与瓦斯突出事故发生时伴随着大量的瓦斯与煤体向采掘空间瞬间涌出,能够产生强烈冲击波,强烈冲击波可以摧毁巷道内的机电设备、风水管路、通风设施等工程建筑[1-2]。《防治煤与瓦斯突出规定》要求矿井在进、回风巷道之间必须安装反向风门。反向风门的作用是防止突出事故发生时,人员可以进行避灾和自救,这也是不可或缺的重要的综合防突措施内容之一。进、回风巷之间设立的反向风门必须坚固、可靠,避免因突出事故的发生遭到破坏从而引起突出的煤与瓦斯逆流至进风流中。由于反向风门质量差或使用管理不善,在突出发生时因起不到应有的作用,造成突出物逆流到进风流中,导致进风流中大量人员伤亡的事例也不少见。如涟邵利民煤矿 1995年“6·4”事故、1999年“7·1”事故都是因为突出后瓦斯逆流至新鲜风流中,造成进风流中的大量人员伤亡[3]。因此,稳定、牢固的永久防突风门是矿井安全设施的基础屏障。目前国内矿井的风门墙体普遍采用砖、灰、砂砌筑或者钢筋混凝土浇灌构筑,对风门墙体四周掏槽,墙垛厚度普遍在0.8 m以上[4-7]。随着采深和服务年限的增加,风门墙垛常常被压毁,需定期进行维护或者翻修。工程技术人员研究采用可伸缩骨架结构提高风门墙垛的让压能力,或者采用壁后注浆加固周围巷道的方法提高围岩的稳固性,这些方法都在一定程度上延长了风门的服务年限[8-13]。

杨河煤业公司位于郑州矿区,属顶板岩层、主采煤层、底板岩层硬度系数均较低的豫西“三软”煤层[14-17]。根据采深及服务年限的不同,风门墙体结构出现不同状况的损坏,出现“前砌后修”、“屡建屡坏”的恶性循环,不仅构筑成本成倍增加,而且对矿井安全生产构成严重威胁。因此,深部区域永久风门的构筑问题已成为影响裴沟煤矿乃至整个郑州矿区未来可持续发展重大技术难题。

1 突出矿井传统防突风门使用情况

杨河煤业裴沟煤矿自1966年投产,目前核定生产能力1.8 Mt/a,属于煤与瓦斯突出矿井。矿井通风设施随着采深的增加不断进行改进,前后经历过砌碹支护、工字钢棚支护、29#U型钢支护、36#U型钢支护等多种支护方式,配合砌筑砖、灰、砂墙体或者钢筋混凝土墙体。构筑风门前先在巷道周边按规定进行掏槽,掏槽深度见硬帮硬底后再进入实体煤0.5 m,并对设施前后5 m巷道的煤层进行壁后注浆加固,在墙体施工位置补打锚杆,实现设施与巷道连体。具体施工方案为:注浆孔应成排布置,间排距2~3 m;注浆加固深度不小于5 m;注浆压力2~3 MPa;加密巷道棚距,棚间距不大于0.4 m;侧压大或存在底鼓的施工反底拱,反底拱宽度超过墙基不少于1 m;除对巷帮按规定进行掏槽外,同时向周边打2排φ18 mm以上的密集锚杆,进入煤体的深度不小于1 m,外露长度不小于0.5 m,间排距均为0.3~0.4 m,且将外露锚杆全部砌入墙体内。

在矿井浅部区域,传统风门构筑后能够使用2至3年,墙体变形程度较小,然而随着时间推移,传统风门墙体依然存在一些问题:

1)随着矿井开采力度增加,地应力逐步增大,巷道所承受的压力也同样大幅度增加。巨大的矿压造成巷道失稳变形、支架破坏下沉、底鼓情况严重,受矿压影响,传统情况下使用砖、灰、砂构筑的永久风门极易出现墙体裂缝、门板变形等现象,甚至出现结构解体、垮塌的情况,通风设施漏风严重,风门维修频繁[8]。

2)最近几年,矿井采用预扩大断面风门大骨架浇灌及局部可伸缩构筑技术砌筑的钢筋混凝土结构风门起了较好的作用,风门维修频率有所降低。然而,巨大的矿压仍然造成钢筋混凝土浇灌的墙体出现裂缝、压垮的现象。尤其是受采动影响较大的应力集中区域,钢筋混凝土结构的风门仍然需要重新翻修。

2 钢管混凝土结构永久防突风门构筑技术

2.1 钢管混凝土结构原理

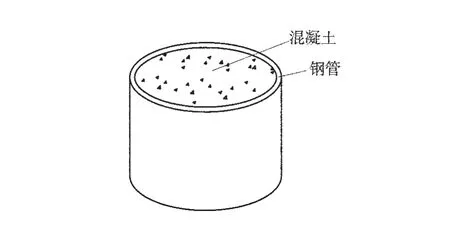

钢管混凝土是在钢管外壳内填装混凝土组成的现代构件,这种结构的工作原理是:钢管壳约束作用-使混凝土处于三向受压状态,从而使夹心混凝土具有更高的抗压强度,内填混凝土与钢管管壳共同承受轴向压力。这种结构的优点是:钢管混凝土构件具有圆柱状外形,是当前最科学、最合理的截面形状,抗弯刚度大,无异向性,不易扭曲变形。基于钢管混凝土的这些优点,该项技术被广泛应用于建筑工程领域,如拱桥、公路立交桥、地铁车站、高层楼房建筑等,同样,矿业界也被逐渐引入此项技术。钢管混凝土结构示意图如图1。

图1 钢管混凝土结构示意图

根据《现代钢管混凝土结构(修订版)》相关公式计算,质量近似相等,钢管混凝土的承载能力是29#U型钢的2.37倍,各种材质结构件抗压能力对比如图2。

图2 各种材质结构件抗压能力对比图

在某高校内实验室,采用钢管型号φ127 mm×8 mm,线密度24.8 kg/m,圆形支架,支架直径1.6 m,实测钢管混凝土支架极限载承载力为2 400 kN,是25#U型钢支架极限承载能力的2.5倍。

2.2 永久防突风门构筑技术要点

1)深部区域的巷道载荷大于围岩强度,因此必须强化提高围岩的承载能力。本区域采用以锚喷技术为基础的支护技术,使围岩形成1个“承压环”,由承压环控制其外部围岩的稳定性。“承压环强化”仅仅靠锚喷往往是不够的,应该在最佳时机采用二次支护;钢管混凝土支架支撑力强大,围岩注浆事半功倍,是二次支护的最佳选择。

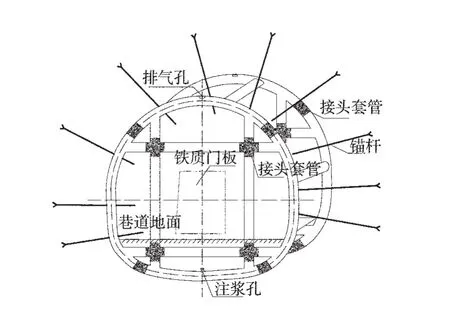

2)在设计施工风门的位置前后各10 m范围采用锚网喷或者“U”型钢支护巷道。风门构筑位置先对帮壁进行掏槽,掏槽深度不小于0.5 m,然后在两帮及顶部按0.5 m×0.5 m的间距打锚杆,锚杆外露长度0.5 m,通过注浆锚杆向巷道围岩注浆,加固周围巷道,提高围岩强度,注浆压力不少于4 MPa,施工锚杆期间需预留安装钢管支架的位置。施工过程中对风门构筑位置的底部掏槽,预留底部钢管支架安装位置,钢管混凝土支架外围断面形状采用直墙半圆拱加反底拱的形式。钢管混凝土结构永久防突风门内部结构示意图如图3。

图3 钢管混凝土结构永久防突风门内部结构示意图

3)安装钢管支架。采用外径127 mm壁厚8 mm型号的圆形钢管结构件安装整体支架,支架形状为“弧墙半圆拱形”,支架搭设要稳固、受力均匀。另外,斜坡巷道要充分考虑迎山角问题。

4)钢管之间采用接头套管连接,连接部位要密实,避免出现漏浆的现象。套管的作用是使内部混凝土具有更高的抗压强度,钢管与其内部混凝土共同承载。钢管混凝土支架的巷道围岩可以让压变形,钢管混凝土支架支护可预留变形层,尽管支架不变形,但围岩可以让压变形,减轻钢管混凝土结构的承载应力,提高风门使用寿命。

5)在钢管混凝土周围支架之间加设肋骨支架,强化整体结构,提高支架的稳定性。肋骨支架与周围支架结构件安装完成后统一采用“顶升灌注法”进行预注浆,注浆压力不小于3 MPa,形成完整的风门墙体结构件,作为防突风门墙体的核心组成部分。最后,在所有钢管混凝土支架安装、加压注浆工作完成后,在结构件的外围制作模板,浇灌混凝土,形成完整的风门墙体。

6)提高钢管支架的壁厚、直径和水泥标号可进一步提高钢管混凝土结构永久防突风门的承载强度。

3 现场应用效果

矿井31131运输巷车场风门采用钢管混凝土结构构筑,该位置处于31采区最下部,埋深553 m。该风门于2012年3月建筑完毕,所服务的31131工作面已于2014年回采完毕,风门未拆除,继续使用至2017年6月,已连续使用63个月,使用过程中风门没有出现较大的变形情况。根据钢管混凝土结构风门的使用情况分析,尽管该种支架加工成本需增加20%,但其承载能力强大,使用时间超长,不需考虑返修问题,如果考虑到其他构筑形式的返修成本等,钢管混凝土结构的风门构筑总成本较低。

4 结语

采用钢管混凝土结构构筑的风门从理论和现场实践上看,能够有效控制风门处巷道围岩的变形量,采用该种结构的风门构筑方案从根本上解决了矿井深部区域以及应力集中区域永久防突风门因变形破坏而频繁返修的问题,大大提高了永久防突风门的使用寿命,降低了风门的构筑成本,提高了矿井抗击煤与瓦斯突出事故灾变发生扩大的能力,保证了矿井的安全生产。