轨道罐车在特小断面长隧洞衬砌施工中的应用

杨 君 磊, 杨 思 梅, 王 志 鹏

(中国水利水电第十工程局有限公司,四川 成都 610072)

1 工程概述

毗河供水一期工程第六施工分部负责承建资阳市安岳县境内的施工任务,全长77.36 km,由书永分干渠(流量为8.45 m3/s)、千佛分干渠(流量为2.33 m3/s)、潘书补水渠(流量为7 m3/s)、龙台支渠(流量为1.3 m3/s)、长河支渠(流量为2.2 m3/s)和云峰支渠(流量为1.5 m3/s)等6条渠道组成;包括71个隧洞,全长47.4 km,其中开挖断面为10~14 m2的长24.2 km,断面为4.8~10 m2的长23.2 km。

该项目隧洞断面面积最小、长度最长的隧洞为长河支渠殷家寺隧洞,隧洞断面面积为4.8 m2,全长1.14 km,未设支洞。其岩体为粉砂质泥岩,呈层状结构。隧洞结构形式为城门洞型,开挖支护后的断面尺寸为2.1 m×2.4 m(宽×高),隧洞二衬结构衬砌厚度为30 cm,钢筋为双层双向布置,混凝土标号为C20W4F50,衬砌后的断面尺寸为1.5 m×1.8 m(宽×高)。

2 隧洞衬砌方案的选择

结合该工程殷家寺隧洞的结构形式,通过多方了解调查及施工经验得知,我国在建或已建小断面长隧洞多采用小型混凝土罐车进行混凝土运输,洞内采用小型混凝土泵机输送混凝土入仓。对于该项目,面积仅为4.8 m2的隧洞只能使用0.5 m3的三轮混凝土罐车运输,浇筑效率低下,同时,混凝土浇筑时间过长对隧洞衬砌质量也无法完全保证。对于长隧洞,也可采用混凝土高压泵机由上下游洞口直接输送入仓,但该方法对泵机性能和混凝土和易性要求较高,若发生堵管,清管时间较长,若未及时采取其他措施则可能造成隧洞混凝土结构冷缝或重新进行拆模返工处理,给泵管内的混凝土料造成浪费,施工人员劳动强度加大;已堵泵管的清理若不及时还可能造成泵管报废。而该工程的主要问题是解决特小断面长隧洞混凝土洞内运输的难题。项目部通过市场调查并与多家罐车生产厂家经过技术协商,最终确定与建工建邦合作,设计了一辆容量为3 m3的柴油系统轨道式罐车用于混凝土洞内运输,同时配备了一台40型混凝土输送泵输送混凝土入仓,隧洞混凝土衬砌模板采用液压移动式钢模台车。

3 工艺原理

该施工方法一改常规的轮式罐车运输和长距离泵送混凝土输送方法,待隧洞底板清理完成后浇筑混凝土垫层至设计建基面,垫层要求浇筑平整且振捣密实,将轨道铺设在混凝土垫层上,轨道型号根据罐车和运输混凝土的重量进行选择,根据罐车轮距,测量人员放出轨道安装线,作业人员沿线进行轨道铺设,采用鱼尾板和内支撑焊接固定,轨道需安装牢固以确保轨道罐车的正常行走。轨道混凝土罐车采用3 m3罐体装料,行走速率为5 km/h,罐车行走及罐体运转均采用柴油动力系统,对动力系统的排烟孔设置水箱过滤以降低洞内的烟尘浓度。罐体尺寸高度为1.98 m,宽度为1.44 m,长度为6.2 m,作为小断面长隧洞混凝土的浇筑运输系统。隧洞洞口上方设置混凝土拌和系统,顺坡搭设溜槽,混凝土拌和完成后将直接输送至轨道罐车内装运。轨道罐车将混凝土运送至浇筑工作面,卸料至洞内40型泵机,泵送入仓。

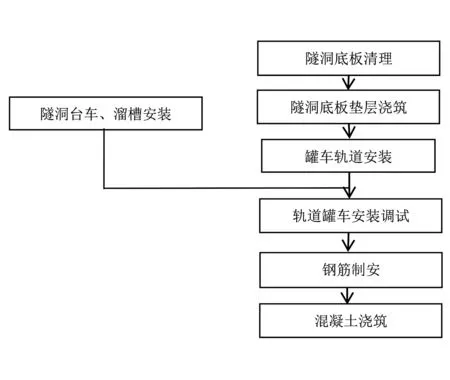

3.1 工艺流程

特小断面长隧洞衬砌施工工艺流程见图1。

图1 特小断面长隧洞衬砌施工工艺流程图

3.2 操作要点

3.2.1 隧洞底板的清理及轨道安装

隧洞在开挖工序施工完成后,组织人员、设备按照设计要求对隧洞底板浮渣和松散岩石进行清理,并采用垫层混凝土按照隧洞设计的底板底高程找平,隧洞底板垫层浇筑情况见图2。

在垫层或底板混凝土达到一定强度后,由测量人员现场放线、标注出轨道安装位置。隧洞轨道安装放线标记见图3。罐车轨道外侧采用膨胀螺栓固定,轨道内侧采用φ28钢筋支撑与轨道焊接固定。罐车轨道需延伸至洞外,确保罐车能够洞外接料。

适用于该隧洞的轨道罐车自重为2.2 t,罐车容量为3 m3。考虑到罐车在满载情况下的总重量约为9.4 t,罐车轮距为1.8 m,运行时的最高时速为5 km/h,通过查询规范和计算得知,型号24(24 kg/m)的轨道可满足其运行要求。

3.2.2 拌和系统的规划和修建

在隧洞轨道安装的同时,可以进行拌和系统的规划和修建工作。殷家寺隧洞为下挖隧洞,结合现场地形情况,在隧洞洞口设置拌和系统,通过溜槽直接将拌和系统中的混凝土输送至轨道罐车入料口。若隧洞洞口不具备建设拌和系统的条件,可就近设置拌和系统,配备1~2台轮式罐车进行转运。

图2 隧洞底板垫层浇筑示意图

图3 隧洞轨道安装放线标记示意图

拌和系统的修建主要包括砂石骨料及水泥仓库、自动称量系统、拌和系统、两级沉淀池等,在前期规划中要充分考虑场地布置,确保用地充足。

3.2.3 罐车的安装及试运行

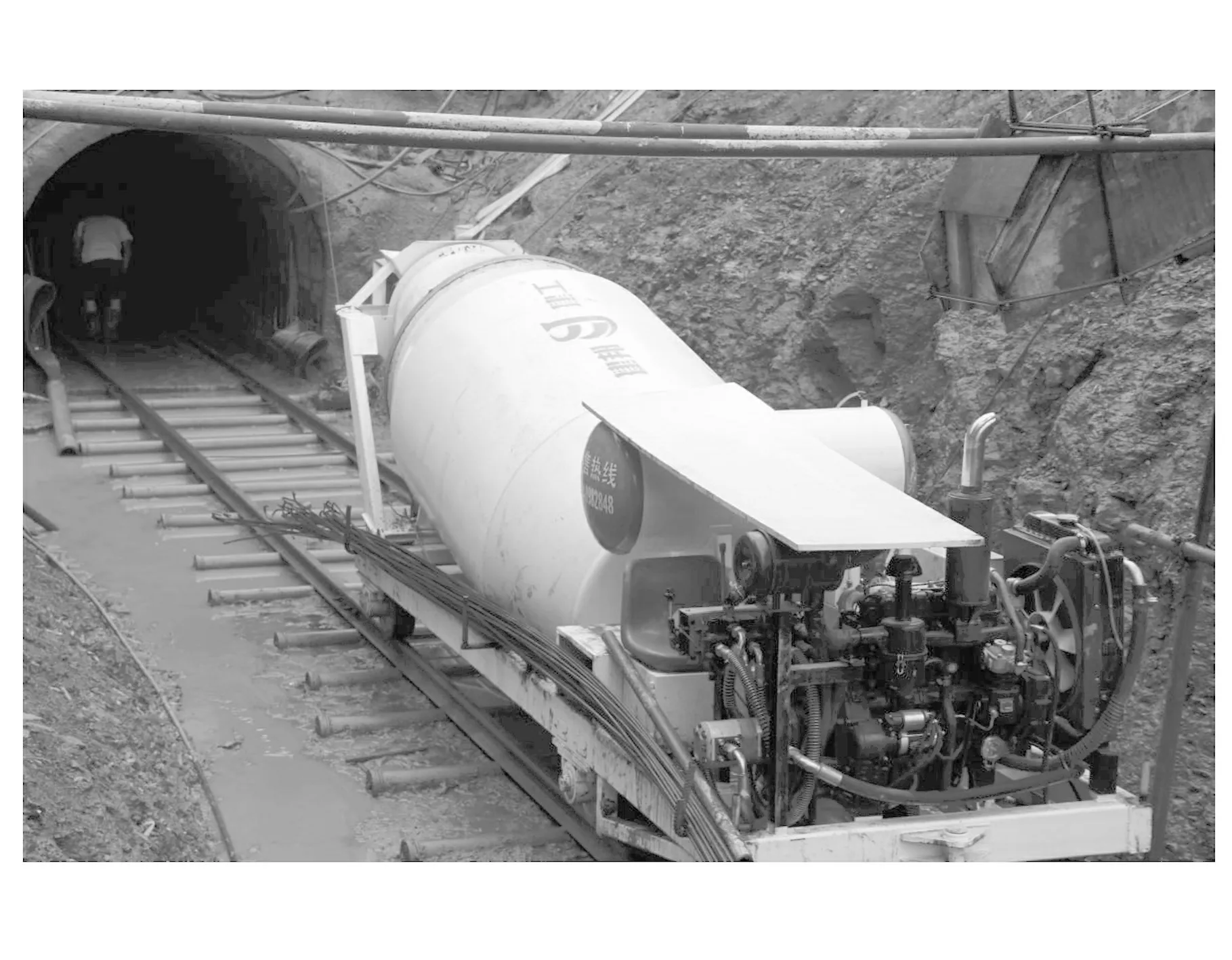

殷家寺隧洞临近国道,交通便利,轨道罐车整体重量通过与厂家现场道路查勘,决定采用整装运输轨道罐车的方案。运输至现场后,采用20 t汽车吊及人工配合安装,隧洞轨道罐车情况见图4。

图4 3 m3柴油系统轨道混凝土罐车图

轨道罐车在安装完成并经过调试后,需对罐车进行无荷载试运行,由厂家指派的专业人员对罐车操作手进行培训,待试运行无任何故障后方可投入使用。

3.2.4 钢筋的加工及制安

钢筋在钢筋加工厂按施工图及规范要求做下料表,经校对无误后下料、制作,将下料制作的误差控制在规范允许的范围内,制作好的钢筋由载重汽车运至洞口,通过轨道罐车在洞口将钢筋运输至施工作业面进行安装。钢筋的安装位置、间距、保护层及各部位钢筋规格型号均需符合施工详图的规定。

(1)用于隧洞二衬的钢筋通过轨道罐车运输,需将钢筋绑扎牢固,防止在输送过程中钢筋脱落,影响罐车安全;

(2)轨道罐车钢筋的运输不能超过限重,钢筋的放置需两边平衡,放置超重或偏重将影响罐车运行的安全。

3.2.5 钢模台车的安装及就位

钢模台车进场后在隧洞洞口进行组装,组装采用吊车配合,由厂家安排专业人员指导和培训。台车进洞前,洞内至少需完成2~3仓底板混凝土浇筑并达到一定的强度,完成至少1仓边顶拱钢筋的安装。台车在洞口组装完成后,行走至边顶拱待浇筑部位进行加固。

3.2.6 混凝土运输

混凝土采用3 m3轨道罐车运输,在隧洞内具备浇筑条件后,轨道罐车的操作人员对罐车进行全面检查并试运行,在无任何故障的情况下,洞口拌和系统开仓拌料,轨道罐车行走至洞口指定位置准备接料。为保证混凝土泵送顺利,第一仓运输砂浆润管。混凝土料严格按照泵送混凝土配合比进行拌制,确保混凝土料的和易性。

混凝土拌和系统拌料完成后,通过溜槽将混凝土输送至轨道罐车接料口,罐车罐体开始转动,设计转速为2~5 r/min。罐车装料结束后启动行走系统,将混凝土运输至浇筑工作面,行走速率为5 km/h。在罐车卸料前快速转动罐体,确保罐体内的混凝土料通过再次快速搅拌更加均匀。人工将轨道罐车卸料槽转动至40型泵机接料仓,罐车卸料至泵机接料仓内,试验人员随机取样进行塌落度检查和试块制作。采用混凝土输送泵输送混凝土入仓后开始混凝土的浇筑。罐车洞口接料运输情况见图5。

图5 轨道罐车洞外接料示意图

3.2.7 混凝土浇筑

浇筑时,两侧边墙混凝土从模板边墙处开设的下料口下料,两侧均衡上升,采用附着式及软轴插入式振捣器振捣,下料口采用插入式振捣器振捣;在未开设下料仓的部位设置附着式振捣器振捣混凝土,顶拱采用封拱器封拱。

轨道罐车单次运输容量为3 m3,在完成卸料后需在混凝土泵机接料仓预留部分料,在轨道罐车再次出洞接料期间泵机间隔送料,以确保泵管不发生堵管情况。在洞内混凝土浇筑完成、达到拆模要求后,可再次移动模板至下一仓浇筑,并对上一仓混凝土做好洒水养护工作。

4 结 语

在殷家寺隧洞施工过程中,成功采用了轨道罐车洞内运输混凝土的施工工艺,该工艺具有运输能力强、浇筑速度快、安全施工的特点,对比轮式小罐车运输混凝土具有明显优势,施工效率提升约30%,经济效益明显,施工质量、进度也受到业主、监理的一致肯定,其在后期特小断面长隧洞衬砌施工中将会得到越来越广泛的应用。