酸性油田管线管用无缝钢管抗腐蚀性能分析

李 艳,赵兴亮,刘江成,赵春辉

(天津钢管集团股份有限公司,天津 300301)

H2S腐蚀是管道腐蚀的主要形式之一[1],依据美国腐蚀工程师协会(NACE)定义,在含有水和H2S的天然气中,当H2S分压不小于0.3 kPa时,则为酸性环境,此环境必须用抗硫化氢腐蚀的管材。能源需求促进边际酸性油气田和海上油气资源的开发,酸性油气田用管线的重要性日益凸显[2-3]。抗硫化氢腐蚀钢管是高性能油气输送钢管的发展方向之一[4-5],恶劣的酸性环境对管线用钢除了提出严格的力学性能指标要求,同时还要满足抗H2S腐蚀的试验要求。H2S作为一种强渗氢介质,提供了氢的来源,导致在湿H2S环境中使用的钢管表面氢浓度提高,大量原子氢被钢管表面吸附。钢管在受力状态下使用,通过应力诱导扩散,原子氢向钢中的夹杂物及某些缺陷部位积聚,成为氢的富集区,形成高压,造成应力集中,最后导致开裂[6-7]。在水和H2S共存的条件下,拉伸应力和腐蚀联合作用导致金属开裂,此种断裂类型属于硫化物应力腐蚀开裂(SSCC)。氢原子向钢中扩散并且积聚到高硬度和高拉伸应力(外加应力或残余应力)的区域使钢变脆,内部会存在其他类型的氢致裂纹,如HIC(氢致开裂)和SOHIC(应力导向氢致开裂),明显降低材料的性能。

根据管线管的使用特点,API Spec 5L—2012《管线钢管规范》[8]、DNVGL-ST-F101—2017[9]等管线管产品标准和 ISO 15156 ∶2015[10]腐蚀环境材料选择标准中均推荐使用四点弯曲(FPB)的方法评价管线管抗SSC性能,采用美国腐蚀协会NACE TM 0177—2005[11]中的 NACE A 溶液,试样加载应力为规定最小屈服强度的0.72倍,试验持续时间为720 h。这种试验基于加应力和试样失效时间来确定其开裂敏感性。采用推荐的四点弯曲试验方法,NACE A溶液对试样进行超出标准要求更大加载应力的试验,90%实际屈服强度(AYS)加载,对通过720 h硫化氢应力腐蚀评价的试样进行研究。

1 试验材料及方法

1.1 试验材料

使用天津钢管集团股份有限公司自行开发和冶炼的最小名义屈服强度为450 MPa(65 kpsi)的抗硫化氢应力腐蚀管线管用无缝钢管。表1和表2中分别给出了试验用钢的化学成分和力学性能。

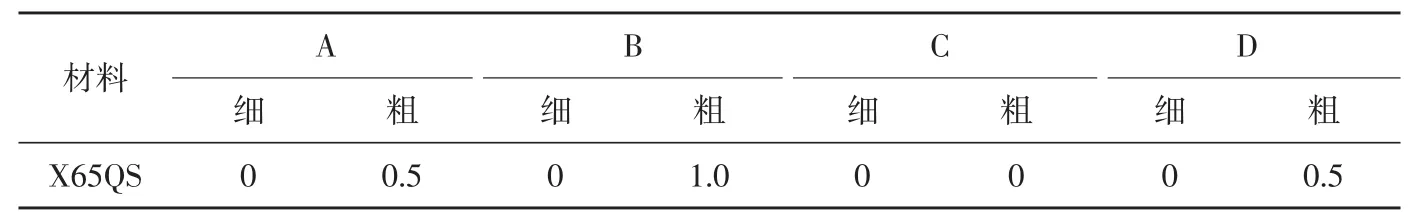

表1 试验用钢的化学成分(质量分数)%

表2 试验用钢的力学性能

影响管线管用无缝钢管抗硫化氢性能的主要因素有钢的化学成分、组织以及非金属夹杂物的数量和形态等[12-15],其中非金属夹杂物的影响是最主要的,因此要控制非金属夹杂物的数量形态和偏聚。实际生产过程中会严格控制非金属夹杂物的种类、形态和数量,综合成本、技术等考虑,很难做到没有非金属夹杂物,尤其是B类和D类夹杂物。B类夹杂物呈长条状,裂纹在链状氧化铝B类夹杂物间扩展,极易连接成为长条裂纹。D类夹杂分布较无规则,虽在夹杂物处形成微裂纹,但微裂纹间不易相互连接,难于形成长裂纹。试验用钢的平均夹杂物等级水平见表3。

表3 试验用钢的平均夹杂物等级水平

1.2 试验方案

根据API Spec 5L—2012标准中的规定,进行四点弯曲SSC试验。四点弯曲SSC试验依据ASTM G 39—1999(R2016)[16]加工试样尺寸(长度×宽度×厚度)为115 mm×15 mm×5 mm,试样取向为管体纵向,靠近钢管内表面加工。试验溶液是含5%NaCl及0.5%CH3COOH的饱和H2S(压力0.1 MPa)的NACE A溶液。X65QS选择的材料的AYS为450 MPa,对试样施加初始应力为90%SMYS(规定最小屈服强度),实际加载率为90.1%,试验周期720 h。试验开始溶液的pH值为2.7,结束pH值为3.5,试验温度为22~25℃,试验开始H2S初始浓度和试验结束H2S浓度大于0.23%。

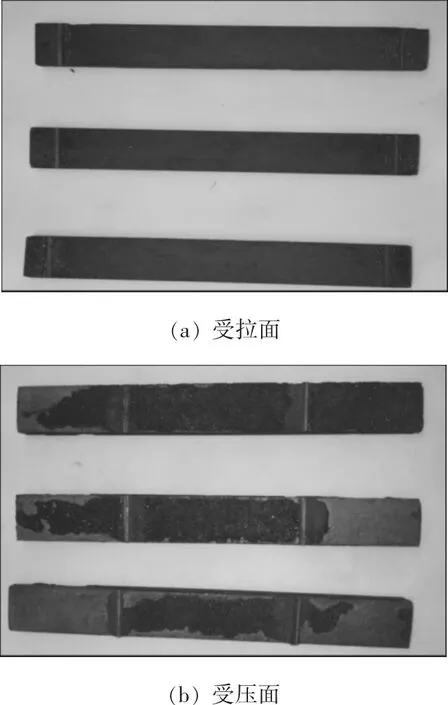

选取1组具有代表性的通过评价试验的试样进行解剖分析。试样受拉面表面腐蚀产物膜比较多,比较均匀,未有破损。试样受压面表面腐蚀产物膜有局部破损。SSC试验后的试样表面形态如图1所示。试样清洗后,均未有肉眼可见的裂纹。在×10倍率显微镜下,对试验表面进行检查,未发现任何裂纹,清洗后的SSC试样表面形态如图2所示。

2 试验结果分析

2.1 超声波探伤分析

腐蚀试验后的试样经简单清洗,表面状态如图2所示,进行手动超声波探伤分析。超声波探伤校验样块人工缺陷裂纹包括5个1 mm宽,深度为0.5,1,2,3,4 mm的横向平面到底部槽口,超声波探伤校验样块如图3所示。

图1 SSC试验后的试样表面形态

图2 清洗后的SSC试样表面形态

通过超声波探伤可以发现试样内部的裂纹,更有助于考察试样的抗腐蚀性能以及内部夹杂物区域是否有裂纹扩展。通过超声波探伤对3个试样逐一进行扫描,3个试样均未发现裂纹。说明试验材料内部没有形成因H+侵入而产生的SSC开裂。

图3 超声波探伤校验样块示意

2.2 冲击试验

金属的氢损伤机理氢压理论认为,在金属中一部分过饱和氢在晶界、孔隙或其他缺陷处析出,结合成分子氢,给这些位置造成很大的内压,因而降低了裂纹扩展所需的外压力。夹杂物为氢原子提供了天然的聚集场所,形成金属内部缺陷。根据缺陷的几何形态特征可分为3类缺陷,即点缺陷、线缺陷、面缺陷。非金属夹杂物可视为一种宏观面缺陷,夹杂物不但割裂基体,减小钢的受力面积,而且降低力学性能。

为了考察氢的渗入是否对试验材料的性能产生影响,对试验材料腐蚀后的试样进行冲击性能试验。因SSC取样为纵向靠近内壁取得,尺寸为115 mm×15 mm×5 mm,只能做纵向10 mm×5 mm冲击试验,缺口深度为2.0 mm,缺口类型为V型,试验温度为0℃,腐蚀试验后试样的冲击试验结果见表4。

表4 腐蚀试验后试样的冲击试验结果

在未脱除来自试样中的扩散氢的情况下,最终冲击功性能值远高于腐蚀试验前的冲击功值的80%,满足失效指标的要求。说明试样内部几乎不存在由于氢渗入导致的微裂纹和氢致开裂,具有很好的抗氢渗入能力。

2.3 金相分析

SSC是一种特殊的应力腐蚀,属于低应力破坏裂纹,所需的应力通常远远低于材料的抗拉强度,多表现为没有任何预兆下的突发性破坏,裂纹萌生并迅速扩展。通过720 h SSC试验的试样,内部是否存在裂纹,按照腐蚀环境选材标准ISO 15156-2∶2015条款B 4.2.3的要求,可以进行纵向金相分析,不出现阶梯状的HIC裂纹或在厚度方向上裂纹长度≤0.5 mm。对SSC试验后的试样按要求进行切割,然后对每个截面进行金相分析。通过分析可以看到,试样基体内部未有HIC和SOHIC开裂。试样表面由于氢的渗入产生了局部的均匀腐蚀,SSC试样表面腐蚀产物膜组成如图4所示,腐蚀产物膜的成分主要为FeS。由于基体组织均匀,晶粒细小,阻碍了裂纹的延伸和扩展,只存在表面状态。

图4 SSC 试样表面腐蚀产物膜组成分析

3 结 语

(1)抗硫化氢腐蚀管线管SSC试样通过超声波探伤未发现裂纹或开裂。评价试样未有明显的性能降低,内部未有氢致裂纹,具有很好的抗氢渗入能力。

(2)试样表面状态局部的微腐蚀为表面的均匀腐蚀,腐蚀产物主要为FeS。组织均匀、晶粒度细小,能阻止氢的进一步扩展,对材料的抗硫化氢腐蚀性能有着重要的影响。

(3)所开发的抗硫化氢应力腐蚀管线管具有优异的抗腐蚀性能。