Ovation系统跟踪策略在核电厂的应用探讨

李勤伟

(三门核电有限公司,浙江 台州 317112)

某核电一期工程共建设两台单机容量为1250MW的先进三代压水堆核电机组,电站的控制系统采用全数字化的Ovation仪控系统。相对于传统的模拟系统,Ovation系统在组态过程中采用了众多的默认配置,如时序控制和跟踪配置等。通常情况下,这些默认配置既方便了组态人员的组态工作,又简化了逻辑的复杂度,让电厂的仪控工作者读起来更加通俗易懂[1]。但对于一些复杂的控制逻辑,即使组态人员已经引起足够的重视,难免还是会存在某些潜在的风险不被发现,对数字化核电站的安全稳定运行造成严重影响。本文将对Ovation控制系统中的跟踪及无扰切换问题进行深入研究。

1 跟踪功能介绍

智能跟踪功能是Ovation系统中特有的一项先进控制特点。跟踪过程可定义为:对控制系统中不受控部分与控制系统中的受控部分的协调排列。Ovation系统中的跟踪功能是通过在算法之间发送跟踪信号实现的。这些信号告诉上行算法是否处于跟踪模式以及下行算法需要什么值才可实现当前输出[2]。

图1 阀位偏置控制简图Fig.1 Valve position bias control diagram

图2 阀位指令未实现无扰切换历史趋势Fig.2 Valve position instruction does not achieve the historical trend of undisturbed switching

Ovation系统在组态时采用系统默认配置的形式对跟踪进行配置,例如当使用PID控制器时,PID下游的信号线将同时被配置成包含上行信号流信号线,组态人员可以对跟踪信号进行手动配置。信号通过算法块时,跟踪值通过正常算法功能的逆运算生成。Ovation系统的模拟量信号一般是实线的形式,如果配置了跟踪,将会显示成虚线形式[3]。

2 Ovation系统的跟踪方案问题分析

2.1 典型实例

为了防止汽轮机低压缸叶片腐蚀和提高电厂效率,汽水分离再热器(MSR)通过自身的分离器对汽轮机高压缸排汽进行除湿,然后又通过自身的加热器对除湿后的蒸汽进行加热,通过两级再热后其出口蒸汽成为过热蒸汽,再去往汽轮机低压缸做功。为了提高加热效率,MSR设计了一级再热器和二级再热器的两级结构,二级再热器的加热蒸汽来自主蒸汽,并通过温度调节阀及其旁路阀进行控制。本文所探讨的跟踪问题,主要以此二级加热蒸汽的温控阀的控制为实例。

在汽机负荷≥10%,且已进入PI自动控制时,当MSR出口的再热蒸汽温度或低压缸入口蒸汽温度瞬时变化幅度超过28℃(时间窗口150s)或变化速率超过设定值56℃/h(时间窗口为300s)时,将会产生阀门偏置信号,此时阀门开度信号被保持,并在此基础上增加阀门偏置信号。出现阀位偏置之后的控制简图如图1所示。其中,RLIM1和RLIM2模块为用户自定义速率限制器模块,PI模块为比例积分控制模块。

具体试验过程如下:

1)将阀位指令调节到50%阀位。

2)模拟SV等于PV,PI控制器处于自动控制模式。

3)模拟低压缸入口蒸汽温度从常温到145℃。

4)此时偏置值信号OV出现非0值,开关量偏置信号OVC被置为1。

5)正如上文所述,此时PI控制器切手动,跟踪加法器后的DMD值,RLIM1处于HOLD模式,RLIM1出口阀位信号保持,RLIM2投自动,将偏置值从0~OV值以0.1%/s的速率变化,与RLIM1出口阀位信号相加作为阀位指令DMD。

6)正常情况下当经过300s后,偏置值OV变为0,开关量偏置信号OVC被置为0,此时PI控制器切自动其输出依然为所跟踪的值,HOLD信号消失,RLIM1的输出由PI模块的T信号实现跟踪等于上一时刻的阀位指令DMD,RLIM2的AUTO信号消失,RLIM2的输出值等于T值等于0。

7)因此,最终的阀位指令DMD保持不变,实现温控阀从偏置模式到PI自动控制模式的无扰切换。

但实际试验时,阀位指令并未实现无扰切换,而是直接从当前值切换到RLIM1的HOLD模式时所保持的值,即50%阀位(历史趋势如图2所示)。若汽水分离再热器在正常的工况过程中,阀位如此快速地切换,将会导致非常严重的后果。

2.2 问题分析

为保证从阀门的偏置控制模式切换到PI自动控制模式的顺滑,已对PI控制器配置了跟踪功能,即出现偏置指令OVC时,PI控制器一直跟踪阀位指令DMD。但为什么OVC指令消失时,跟踪功能反而消失了,且变成速率限制器RLIM1的HOLD的值。可以推断问题很有可能是出在速率限制器RLIM1上。速率限制器RLIM模块为用户自定义宏模块,其详细逻辑图如图3所示。

2.2.1 宏模块RLIM解析

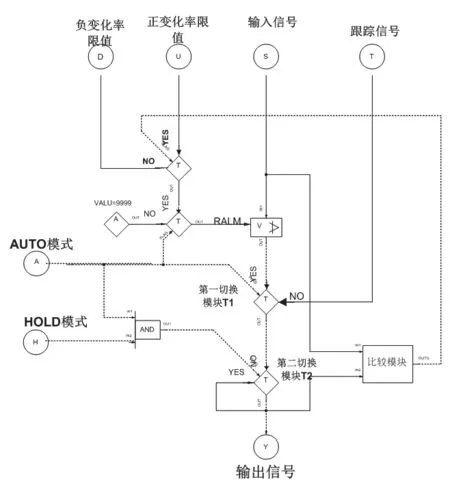

宏模块RLIM内部结构如图3所示。下面对该模块内的算法模块及功能进行介绍:

1)D DOWN RATE LIMIT,速率限制器的变化率低设定值。

2)U UPPER RATE LIMIT,速率限制器的变化率高设定值。

3)S input SIGNAL,输入信号。

4)T TRACKING SIGNAL,AUTO信号切换时实现无扰切换。

5)A auto mode,自动控制模式。

图3 一代RLIM宏模块内部详细逻辑图Fig.3 Generation RLIM Macro module internal detailed logic diagram

图4 二代改进RLIM宏模块内部详细逻辑图Fig.4 2 Generation improved RLIM Macro module internal detailed logic diagram

6)Y 速率限制器RLIM宏模块的最终输出值。

7)H hold模式,‘A’=1且‘H’=1时,Y=Yold。

8)RALM模块(Rate Limit),OVATION自带的速率限制器模块,这个模块无手自动和HOLD模式切换功能。

9)第一切换模块T1,在AUTO信号切换过程中,实现无扰切换。

10)第二切换模块T2,当HOLD信号为1时,实现保持功能。

2.2.2 故障分析

AUTO和HOLD模块切换过程中的过程分析如下:

1)AUTO信号为0、且HOLD信号为0或为1时,切换模块T1和T2的切换条件均为0,输出信号Y=T,RALM模块自动跟踪T信号。

2)AUTO信号为1,且HOLD信号为1时,切换模块T1和T2的切换条件均为1,输出信号Y保持在HOLD信号由0变1时刻的Y值,T1和RALM模块自动实现跟踪。

3)AUTO信号为1,且HOLD信号为0时,切换模块T1切换条件为1、切换模块T2切换条件为0,Y=RALM模块输出。

4)本文实例AUTO信号为常数1,HOLD信号为1时,根据2)小节的分析,RALM模块实现自动跟踪并保持在HOLD信号由0变1时刻的值Y0,当HOLD切换为0时,RALM继续输出Y0。

综上所述,RLIM宏模块是在原Ovation速率限制器模块RALM的功能上增加了手自动切换及跟踪功能、HOLD保持功能、上下速率限制器选择功能等。为实现在跟踪模式时RALM模块切换过程中的无扰功能,对第一切换模块T1进行了虚线跟踪配置;为在HOLD模式时RALM能跟踪HOLD模式输出值,第二切换模块T2也配置了虚线跟踪。

从图1可知,阀位偏置控制系统中的RLIM1模块主要用到了该速率限制器的HLOD保持功能,并未对输入信号进行速率限制。结合图3,当HOLD信号为1时,第二切换模块T2实现当前值的自保持,此时RALM模块自动跟踪了下游HOLD模式所保持的值。此时即使给S输入信号配置了跟踪信号(将最终阀位DMD信号赋值给此信号),但当HOLD信号消失后,RALM模块直接跟踪下游HOLD模式所保持的值,导致RLIM1宏模块外部配置的跟踪信号无效,并最终导致模式切换时阀门开度大幅度跳变。

2.2.3 分析总结

从上述分析可得出以下3点结论:

1)本实例的跟踪问题逻辑缺陷的根本原因为速率限制器模块RLIM1内部已经配置了默认跟踪,且默认跟踪的优先级比外部带信号线的跟踪优先级高。

2)图3中Ovation自带的RALM速率限制器模块由于其模块特性,若存在模式切换时,必须配合Ovation自带的默认跟踪算法使用,否则无法实现无扰切换功能。

3 解决方案

在OVATION组态过程中,为避免出现跟踪逻辑切换过程中的冲突,最常见的手段就是删除OVATION自带的默认跟踪方案,采用拉实线的跟踪方案。且一代用户自定义宏模块RLIM中的RALM模块默认使用OVATION自带的默认跟踪功能。因此,无法再使用该模块作为基础模块来搭建RLIM宏模块。面对这种切换条件众多的情况,OVATION中有一个矩阵功能块,该模块既能简化上述RLIM宏模块的复杂的模式切换功能,又能通过拉实线的跟踪方案,避免出现上述跟踪功能的冲突。详细方案如图4所示,二代RLIM宏模块内部详细逻辑图。

4 结束语

目前数字化仪控在国内在建核电站和将要批准的核电站的应用已是大势所趋。而从传统模拟电路的逻辑设计转化成数字化控制逻辑的过程中不可避免会出现众多因为转化接口定义不清晰而出现的问题。本文以传统模拟量电路逻辑转化到数字化OVATION控制平台的逻辑时出现的跟踪逻辑组态策略探讨为契机,详细分析出现故障的根本原因,并提出解决方案,为后续传统模拟量控制核电厂的数字化控制升级和新建核电厂的数字化控制系统的调试提供借鉴。此外还有以下几点注意事项:

1)改用数字化系统后,增加了组态的灵活性,但也让控制系统变得更加复杂,增加了组态错误的风险。特别是存在调用宏模块的组态时,需要多关注宏模块里隐形的一些信息,如自动跟踪信号等。

2)对于相对复杂的逻辑,建议多使用传统逻辑图里的搭线的跟踪方式,避免出现跟踪逻辑冲突的情况。