基于VERICUT虚拟五轴联动机床仿真加工螺旋锥齿轮圆角研究

吴志清

(广州工程技术职业学院,广州 510075)

0 引言

螺旋锥齿轮是机械传动的重要零件,是曲线齿,相对于直齿锥齿轮、斜齿锥齿轮,具有重合系数大、承载能力高、运行更加平稳、传动过程中的噪声小等优点[1]。被广泛用于汽车、轮船、航空航天、机床、以及农业机械等领域。对于螺旋锥齿轮的表面加工方式国内外已出现大量研究,由于锥齿轮技术难度大,目前国外只有美国Gleason、瑞士Oerlikon和德国Klingelnberg三家公司拥有这方面技术和锥齿轮加工系统,他们分别代表锥齿轮三种体制,各成体系,互不公开[2]。而国内在研制NC齿轮机床取得了一定的进展,我国秦川机床厂与西安交通大学研制的YH2240型数控螺旋锥齿轮铣齿机,通过五轴联动数控字控制器实现自由成形加工,能加工各种齿制的空间任意齿面,比传统锥齿轮铣齿机加工精度提高了1级,达到6级[3,4]。中南大学弘力精密机械有限公司研制五轴联动YK2045型数控螺旋锥齿轮磨齿机,使我国数控机床技术在表面加工精度和磨削效率达到国际先进水平[5]。

传统的螺旋锥齿轮圆角表面加工过程主要是依靠人工打磨方式进行,导致加工效率低、工作强度大、零件表面质量无法保证等问题[6]。尽管专用螺旋锥齿轮的数控机床加工技术日趋成熟,但对于国内来说国外专用加工机床系统昂贵且对螺旋锥齿轮圆角表面加工技术的研究却很少。针对这些问题,本文提出了基于VERICUT的五轴联动加工中心的螺旋锥齿轮圆角加工方法,借助UG软件对螺旋锥齿轮编程。通过UG精度检测、仿真加工无干涉、无碰撞后生成CLS刀位文件,其次经过专用后置处理得到NC程序,最后在VERICUT五轴加工中心进行模拟仿真加工[7,8]。

1 螺旋锥齿轮UG自动编程

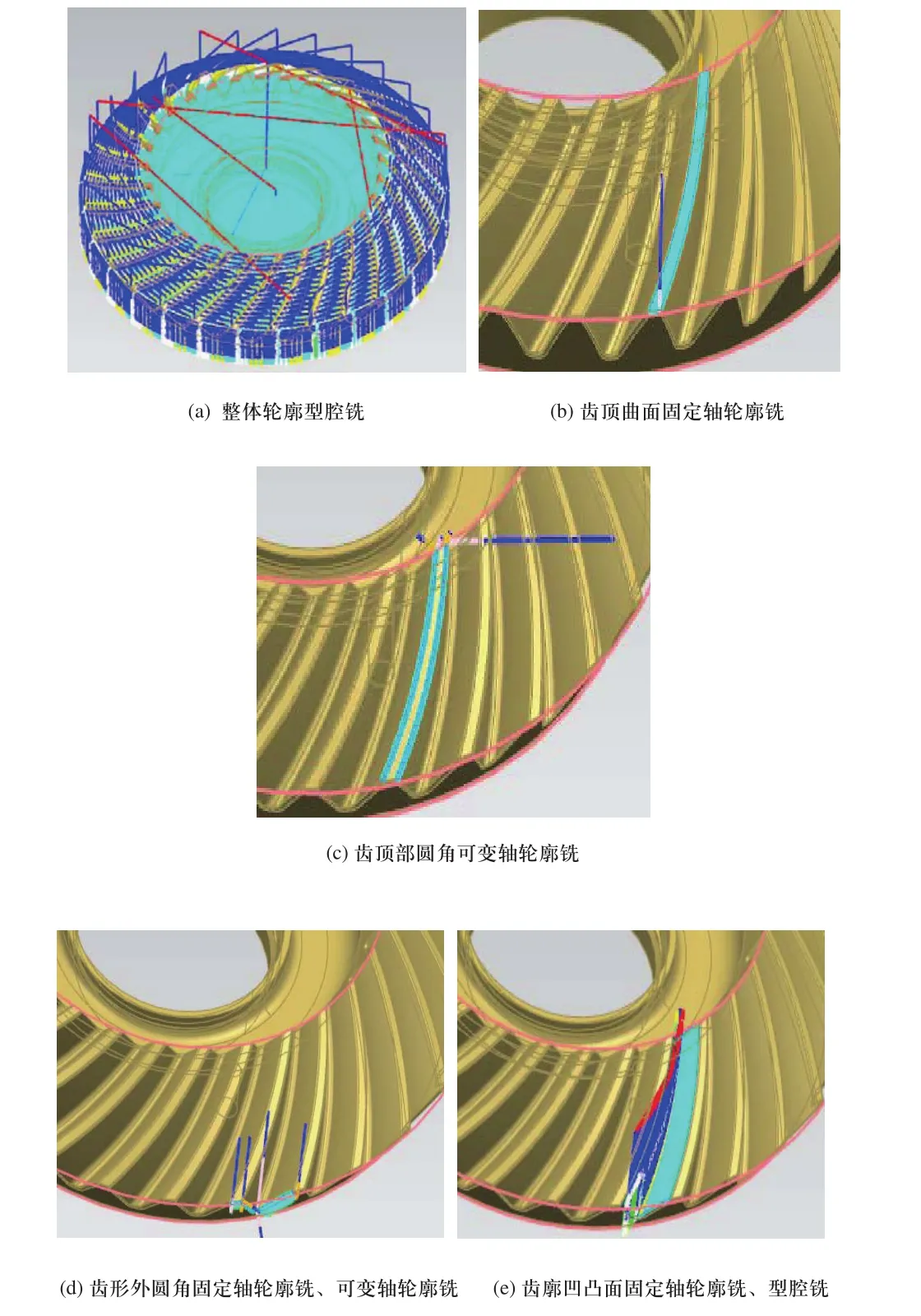

UG软件自动编程的过程是使用已经完成的图形模型进行交互式编程的过程。只需要根据工艺卡的工艺流程依次在UG中确定切削刀具、每刀深度、切削区域、切削方法、切削模式、修剪边界、切削深度和切削速度等参数,就可以在UG中自动生成粗精加工的刀具轨迹。当用户经过仿真加工确认刀具轨迹无误,并且无干涉和碰撞后,可以输出刀位文件(CLSF)程序,此过程为UG数控加工自动编程过程。统一设置精加工余量为0mm,以下为螺旋锥齿轮刀具轨迹数控编程方案:

1)整体轮廓型腔铣(三轴粗、半精加工)

切削区域:除螺旋锥齿轮底部平面的齿形部分;切削顺序:深度优先;加工余量:0.5mm;切削模式:跟随部件。如图1(a)所示。

2)齿顶曲面固定轴轮廓铣(三轴精加工)

切削区域:螺旋锥齿顶曲面;切削模式:往复;驱动方法:曲面驱动;投影矢量:朝向驱动体。如图1(b)所示。

3)齿轮顶部圆角可变轴轮廓铣(精加工)

切削区域:螺旋锥齿轮顶部两曲线圆角;切削模式:往复;驱动方法:曲面驱动;投影矢量:朝向驱动体。如图1(c)所示。

4)齿形外圆角固定轴轮廓铣、可变轴轮廓铣(精加工)

固定轴轮廓铣切削区域:螺旋锥齿轮顶部外侧圆角和齿廓面凹面外侧圆角;切削模式:往复;驱动方法:曲面驱动;投影矢量:朝向驱动体。

可变轴轮廓铣切削区域:螺旋锥齿轮齿廓面凸面外侧圆角;切削模式:往复;驱动方法:曲面驱动;投影矢量:朝向驱动体。如图1(d)所示。

5)齿廓凹凸面固定轴轮廓铣、型腔铣(精加工)

凹面切削区域:齿廓凹面;切削模式:往复;驱动方法:曲面驱动;投影矢量:朝向驱动体。

凸面切削区域:齿廓凸面;切削顺序:层优先;切削模式:往复。如图1(e)所示。

2 UG仿真加工和精度检测

1)UG仿真加工

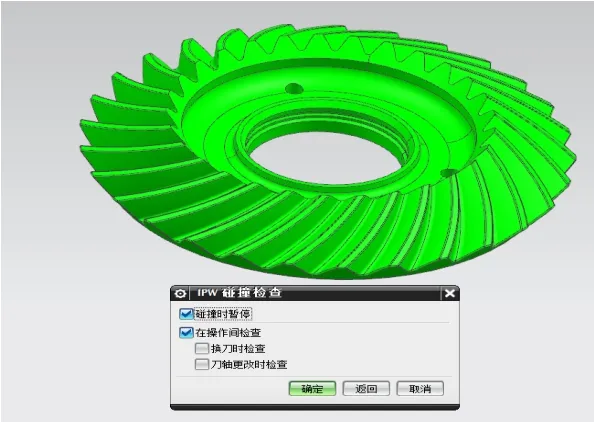

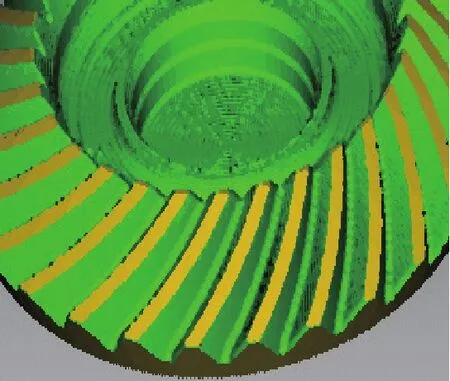

完成一个加工操作后,利用UG模拟加工功能来检测走刀路径是否正确、有无干涉和碰撞的等问题。加工检验有两种方式:Replay和Dynamic,在Replay方式下可以清楚的看见刀具轨迹线,以及动态走刀;在Dynamic方式下可以看见刀具加工定义好的工件毛坯的动态过程,走刀结束后可以看到加工好的零件形状。当所有操作完成了,进行模拟加工。图2表示在模拟加工前设置碰撞检测功能。图3是螺旋圆锥齿轮采用Dynamic方式下齿形、齿廓面、圆角模拟加工后零件形状,与零件设计对应的形状完全一致。故走刀路径与编程轨迹具有一致性。

图1 螺旋锥齿轮数控加工刀轨

图2 碰撞检测

图3 UG模拟加工

2)齿轮成形精度检测

为了进一步确认该编程轨迹的可行性,加载UG的3D动态模块对其加工精度进行检测,故采用随机点检测考察工件加工精度,通过随机抽取了齿廓面、齿顶面、齿轮顶部圆角、齿形外圆角点距离进行考察,加工余量分别为0.01167mm、0.007442mm、0.006602mm、-0.005195mm,粗糙度值符合加工工艺要求。

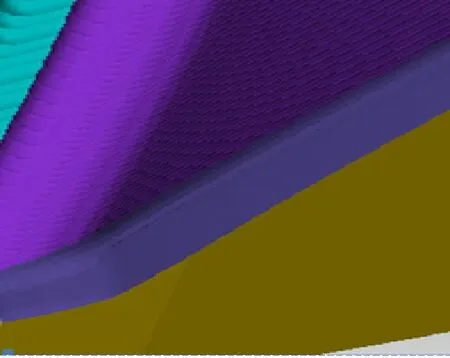

3)VERICUT五轴加工中心仿真模拟G代码

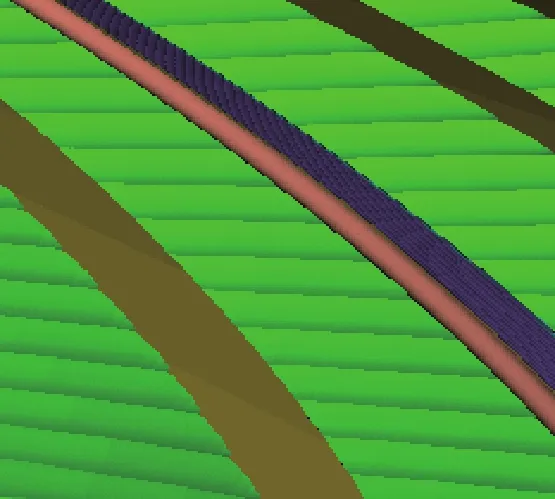

本文采用BV100五轴高速立铣加工中心对螺旋锥齿轮进行仿真加工,利用上述UG编程生成刀位文件(CLSF),经过专用后置处理得到机床识别NC程序。NC程序带入VERICUT进行仿真加工,得到如图4、图5和图6所示。由于在实际加工中只需要一组齿轮相应加工程序即可,其他的可通过对机床旋转轴角度的调整来加工其他齿轮,故VERICUT仿真了一组齿轮数据。图4是仿真粗加工后螺旋锥齿轮形状,且加工过程中无干涉碰撞等现象。对比零件设计形状,两者轮廓相符合,验证了粗加工轨迹的正确性。图5是齿顶面、齿顶部凹面圆角仿真加工局部放大示意图。从图可以看出,齿顶面曲面加工后表面光滑,齿顶部凹面圆角刀具加工过渡平稳、形成的曲面光滑,且曲面轨迹跟设计轨迹一致。图6是齿形外圆角加工局部放大图,此圆角加工轨迹与设计轨迹一致,圆角轮廓清晰、光滑。根据五轴高速立铣加工中心对螺旋锥齿轮及圆角模拟加工,可知本文提出基于五轴加工中心的螺旋锥齿轮圆角表面加工的可行性。

图4 粗加工后零件图

图5 齿顶部凹面圆角加工后放大图

图6 齿形外圆角加工后放大图

3 结论

针对本文提出应用五轴加工中心加工圆角表面的方法,首先采用UG的CAM功能,实现了螺旋锥齿轮数控加工的自动编程;其次,运用UG仿真加工和精度检测加工余量符合要求后;最后,应用后置处理NC程序在VERICUT模拟仿南真加工。从以上可知,该方法通过UG自动编程、模拟加工、精度检测和VERICUT中五轴加工中心仿真加工,保证加工过程中圆角整个加工过程曲面光滑、走刀轨迹符合设计的螺旋锥齿轮表面曲面形状、无干涉和碰撞等问题,验证了五轴加工中心加工螺旋锥齿轮圆角表面方法的可行性和正确性。为实际加工提高零件表面精度、降低人工劳动强度和提高工作效率提供了理论借鉴。