关于矿用单轨吊机车双回油路制动系统的研究

宁振兵,王明勇

(太原矿机电气股份有限公司,山西太原 030032)

0 引言

自20 世纪90 年代,国内开始大规模引进和使用防爆柴油机单轨吊辅助运输系统,同时在2003 年国内自主知识产权的防爆蓄电池单轨吊也开始大范围推广和应用。在2004 年,由国家安全生产监督管理局与国家煤矿安全监察局下发的《煤矿安全规程》开始执行,经过多次修订,于2016 年施行的《煤矿安全规程》(以下简称《规程》)对单轨吊机车也做了一下的规定和要求。第三百九十条规定中的第(六)点要求:“柴油机和蓄电池单轨吊车,必须具备2 路以上相对独立回油的制动系统,必须设置超速保护装置”,首次将单轨吊机车的制动油路列入要求范围之内。

1 现状

《规程》要求,柴油机和蓄电池单轨吊车,必须具备2 路以上相对独立回油的制动系统,必须设置超速保护装置。由于单轨吊机的制动系统采用失效制动工作方式,该条规定的主要目的是要求单轨吊车的制动系统在一路回油阀组堵塞的情况下,另一路也能正常工作,不影响设备的正常制动。同时满足《规程》第三百九十条规定第(三)条的第一点要求:“施闸时的空动时间不大于0.7 s”。

但是由于各设备配套厂家和使用煤矿对该条要求的理解问题,使目前单轨吊机车的制动油路必须采用两组换向阀进行并联,以达到“必须具备2 路以上相对独立回油”的要求

2 存在问题

针对该种液压系统要求,单轨吊机车设备生产厂家通过增加液压泵站集成阀块中的电磁换向阀数量,来达到《规程》要求(图1)。这种设计方式在正常使用时,没有问题,但当一路电磁阀发生堵塞时,会出现制动施闸空动时间延长,而且远远大于《规程》中要求的“不大于0.7 s”。

3 模拟试验

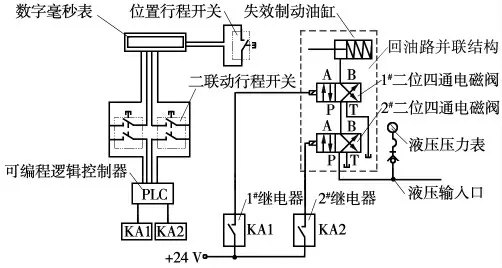

结合实际应用状态,搭建试验和检测模型:采用行程开关模拟设备的制动触发装置;采用三菱FX300 型可编程逻辑控制器(PLC)模拟设备的控制中心;采用两个二位四通电磁阀模拟实际制动阀组;采用两路独立电源加两个继电器分别给两个电磁阀供电,模拟制动时的断电操作;采用液压压力表采集液压系统压力;采用数字毫秒表检测空动时间。其中,1#二联动行程开关为复位按钮,2#二联动行程开关为制动动作开始按钮,位置行程开关为制动动作完成触控按钮。

图1 双油路制动系统

在模拟正常工作时,第一步,闭合1#二联动行程开关,使数字毫秒表与PLC分别复位,PLC分别控制两个继电器闭合,两组电磁阀工作,同时导通到左侧位,使制动油缸收缩,模拟制动打开;第二步,闭合2#二联动行程开关,使数字毫秒表开始计时,同时PLC 控制继电器断开,电磁阀复位到右侧位,使油缸缸杆腔内的液压油卸到油箱;失效制动油缸缸杆伸出到极限时触控位置行程开关闭合,同时数字毫秒表停止计时;完成制动时间检测。

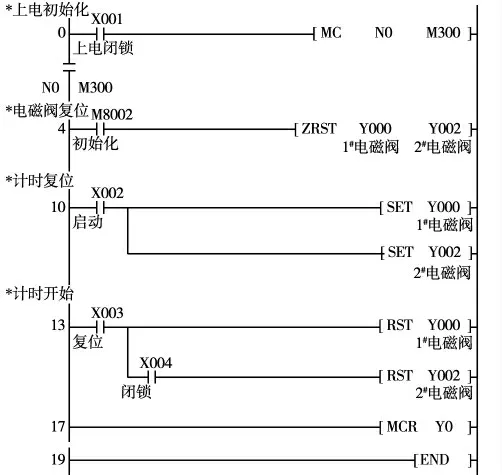

根据控制原理,对PLC 进行编程(图2)。

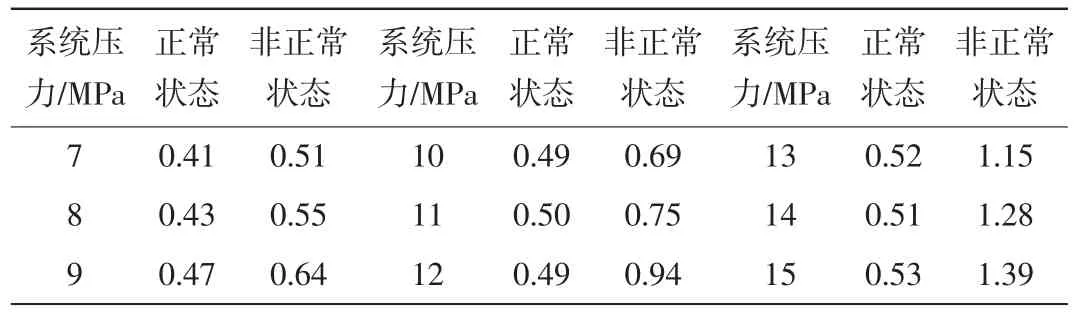

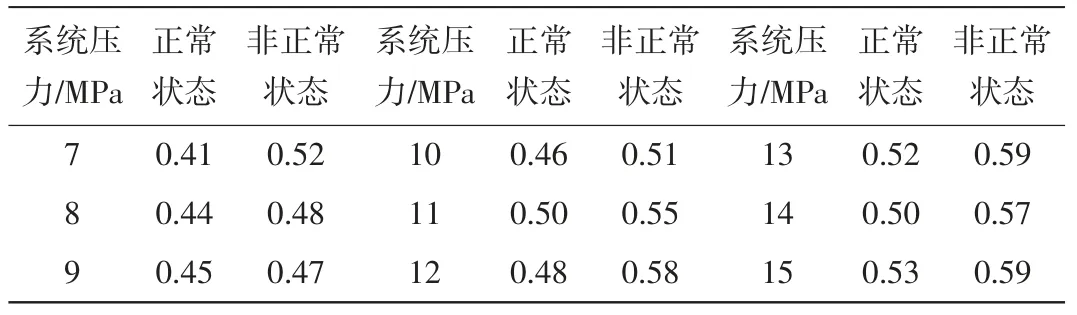

PLC 输入触点X004 闭合时,模拟正常工作状态,X004 断开时,模拟电磁阀2 堵塞时的工作状态。通过调整液压系统工作压力,分别计录正常状态与非正常状态的制动空动时间(表1)。参数曲线分析如图3 所示。

4 结果分析

4.1 制动油缸空动行程内最小回油流量

根据单轨吊制动系统结构(图4),制动油缸缸筒直径80 mm,缸杆直径40 mm,行程150 mm,制动空动时油量。

要求空动时间小于0.7 s,电气系统逻辑分析时间预留0.1 s,则液压制动油缸空动时间小于0.6 s,可得空动时间内要求最小回油流量。

图2 检测程序

表1 优化前制动空动时间与系统压力数据 s

图3 参数曲线分析

图4 制动结构

4.2 正常状态液压系统

液压系统总流量为36 L/min,制动电磁阀额定流量为 63 L/min(31.5 MPa 压力时)。根据单轨吊制动油缸收缩压力为9 MPa,可得空动行程时压力最大为9 MPa,则制动电磁阀回油流量为。由于正常状态制动电磁阀为双回路,所以回油流量 为 36 L/min,远大于要求的回油流量,满足设计要求。

4.3 非正常状态液压系统

非正常状态下,单路电磁阀回油流量与要求回油流量相等,理论上满足设计要求,但实测结果无法满足要求,根据实际情况,模拟液压系统液体流向系统。在非正常制动状态下,堵塞电磁阀由于无法动作,在需要回油的时候还是在补油,造成整个制动系统在需要制动时无法快速泄压,使空动时间大于《规程》要求的空动时间。

5 设计优化

5.1 制动系统油路优化

分析并联电磁阀在非正常状态下的工作情况,出现问题的主要原因是考虑到回油油路的并联来提高了制动时的回油速度,但没有考虑进油油路的影响因素,在一个电磁阀发生堵塞时,不仅没有增加回油速度,反而由于进油口的不断补液,造成制动系统的压力无法卸载,影响制动空动时间。

针对该设计思路,采用一种新型的电磁布置方式,将电磁阀的回油油路并联,而进油油路进行串联,使两个电磁阀的进油口形成闭锁结构,在一个电磁阀发生故障时,制动系统无法进油,只能卸载,达到本质安全型的油路结构。

5.2 优化后油路检测

通过将两个电磁阀的进油口串联、回油口并联,搭建试验检测模型(图5)。

试验检测所用的控制程序不变,同样是采集和记录正常状态与非正常状态下的空动行程时间(表2)。

图5 试验模型原理

表2 优化后制动空动时间与系统压力数据 s

通过检测,不论是在正常状态还是非正常状态下,制动油路满足设计要求。

6 结论

通过单轨吊制动系统的双油路研究与分析,根据《规程》要求来设计产品的主要问题还是各生产厂家在《规程》对“2 路以上相对独立回油的制动系统”的要求上理解不到位,“2 路以上的独立回油”不代表两个电磁阀完全并联,在回油并联的同时需要考虑进油口对制动工作时的影响。但与此同时,也建议《规程》制定更严谨一些,建议在“柴油机和蓄电池单轨吊车,必须具备2 路以上相对独立回油的制动系统”的要求上增加“多路进油油路相互闭锁”。