降低FS415 型梗丝风选机的梗丝误剔除率

刘义民,刘耀灿,梁嘉明,钱耀志

(广东中烟工业有限责任公司广州卷烟厂,广东广州 510385)

0 引言

膨胀梗丝进入FS415 型梗丝风选室内部,在侧向进风的作用下进行飘选,经过飘选后部分物料落入二次分离箱体,利用垂直进风对物料进一步浮选,由于不同物料的密度不同,利用其悬浮速度的差异[1],将密度较小的膨胀梗丝选出,使密度较大的物料由二次分离箱体的落料端排出。由于二次分离箱体为直通型悬浮室,膨胀梗丝在悬浮室内通过气流作用使梗丝与其他杂质分离,但是分离效果较差,杂质中往往混入大量的膨胀梗丝,造成一定膨胀梗丝的浪费。因此,通过对二次分离箱体结构和设计参数进行研究分析,提出相应的改进措施,以提高FS415 型梗丝风选机的风选能力,有效降低膨胀梗丝误剔除率。

1 存在问题

膨胀梗丝与 梗粒、结团等杂质随着气流进入二次分离箱入料端,同时受到气流升力、重力两者的作用,不同物料的密度存在一定的差异性,不同物料在气流中的迎风面积也不尽相同,因此利用膨胀梗丝与杂质所受气流升力、重力的不同实现膨胀梗丝与杂质之间的二次梗丝分离。但二次分离箱体为直通型,膨胀梗丝通过风选通道的有效提升距离较短,且其通风横截面积基本保持不变,内部气流速度也基本恒定,难以通过气流速度的变化实现膨胀梗丝与杂质之间的有效分离,导致大量的膨胀梗丝混入至二次风分排出废弃物料中,造成一定的经济损失。

2 改进措施

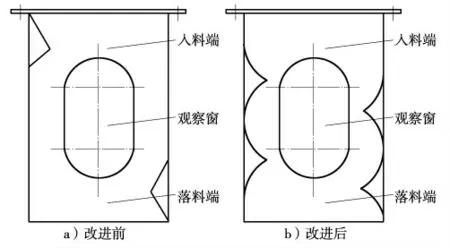

通过对二次分离箱体结构以及设计参数的研究分析,提出将一对三角形扰流板改进为两对弧形扰流板,增加膨胀梗丝提升通道距离,提高浮选区域的停留时间。优化改进二次分离箱体内部结构后,当梗丝混合物从漂选区落入二次分离箱体时,流向圆弧形扰流板时通道的横截面积变小,如图1 所示。

根据流场力学原理[2],当二次分离箱体内部通道的横截面积减小时,势必导致该截面处气流速度的增大,膨胀梗丝与梗粒、结团等杂质沿着扰流板的圆弧形内壁作圆周运动,膨胀梗丝作圆周运动产生离心力,其值大于自身的重力,那么膨胀梗丝会在离心力的作用下脱离圆弧形内壁,向上作抛物运动,并且随着垂直气流进入漂选区域;而梗粒、结团等杂质的密度远大于膨胀梗丝的密度,做圆周运动产生的离心力小于自身的重力[3],将圆弧内部运动落入下方,膨胀梗丝与梗粒、结团等杂质向下运动,多次经过圆弧形扰流板后相互碰撞得以松散,并通过垂直提升通道进入漂选区域,实现膨胀梗丝的有效分离,降低膨胀梗丝的误剔除重量,达到提质降耗的目的。

图1 改进前后二次分离箱结构

3 效果验证

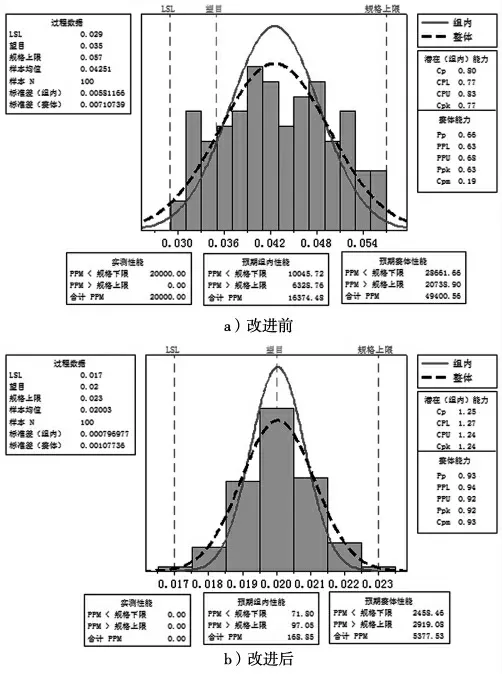

为了验证改进后FS415 型梗丝风选机的膨胀梗丝分离效果,对同一生产牌号膨胀梗丝的误剔除率进行测试,分析改进前后梗丝误剔除率的变化(图2)。

由图2a 可知,改进前梗丝误剔除率分布相对分散,其直方图为异常直方图,呈偏态分布,实际数据分布与正态分布曲线的偏离程度较大,没有与正态分布曲线完全吻合。而改进后梗丝误剔除率正态分布图和直方图测量数据的正态性分布,直观显示出了数据的波动形态,总体集中在工艺标准设定值2.0±0.3%范围内波动,梗丝误剔除率平均值接近于目标值。

测试结果表明,梗丝误剔除率平均值从改进前的4.22%降低至改进后的2.0%,梗丝误剔除率过程控制能力指数(Cpk)由改进前的0.77 提高到1.24,过程性能指数(Ppk)由0.63 提高到0.92,膨胀梗丝分离效果得到明显提高,FS415 型梗丝风选机的梗丝误剔除率大大降低,有效减少了膨胀梗丝的浪费,达到提质降耗的目的。

图2 改进前后梗丝误剔除率过程控制能力分析