管网故障水力瞬变检测实验系统研发

郭新蕾,马慧敏,王 涛,付 辉,黄 伟,李甲振

(中国水利水电科学研究院 流域水循环模拟与调控国家重点实验室,北京 100038)

1 研究背景

管道漏损及阻塞是供水管网或压力输水管道常见的故障,由此引发的管网跑、冒、滴、漏以及加压泵站能量损耗一直是全球供水行业的热点问题[1]。管道漏损及阻塞的原因有自然因素,如管道老化、阻塞、磨损、断裂、供水压力过高或突变、基坑不均匀沉降等,也有人为因素,如施工质量差、管线设计不当、用户私自打孔外接管线等。对亚洲28个城市和地区的漏损率现状调研表明,各城市的漏损率现状与经济发展水平基本匹配,其中以东京(日本)为最优(约3%),加尔各答(印度)相对较差(高达60%)[2]。中国近年城市供水管网平均产销差也达17.9%,远低于我国《水污染防治行动计划》提出的供水管网漏损率控制在10%以内的要求[3]。因此,开展管道输水工程及城市供水管网故障预警、监测和定位理论及方法的研究,既符合我国节水型社会建设的迫切需要,也具有重大的社会经济和现实意义。

国际上管道漏损、阻塞检测方法可分为两类:直接检测法和间接检测法。前者主要是基于硬件设备,从监测和预警的角度研究,通过分析事先安装在管道沿线上的硬件设备检测到的数据,判断泄漏发生的位置,该方法主要包括人工在线观察或巡查、声学方法[4]、物理化学方法[5]、光纤检漏法[6]等。后者是一种实时的动态检测方法[7-8],利用数据采集系统获得管道沿线的流体压力、流量、温度等参数,根据参数的变化,通过仿真软件实现对管道的泄漏检测和定位,主要基于压力波法[9]、压力梯度法[10]、流量或质量平衡法、管道实时模型法等。瞬变检测法属于管道实时模型法的一种,是正在发展的一种检测技术,也是目前国内外管道漏失、堵塞检测的一个热点和前沿[11]。国外Mpesha[12]、Shamloo[13]、Ferrante[14]、Vitkovsky[15]、Lee[16]等,国内杨开林[17]、白莉[18]、王通[19]、伍悦滨[20]、刘志勇[21]等学者研究了与之相关的基于瞬变流数学模型时域频域检测方法,研究表明无论是时域还是频域,瞬变检测在处理小泄漏孔泄漏或者局部阻塞有其独特的优势。

近年来,为了提升供水行业漏损或故障检测能力和技术管理水平,国内外各大水司均在大力发展智慧水务。智慧管网作为智慧水务重要的组成部分,核心之一在于构建管网SCADA(Supervisory Control And Data Acquisition)系统并与管网实时水力模型、大数据分析模型相结合,进而基于软、硬件开展管网信息采集、感知、管理和故障的监测、预警、定位及智能决策。在具体应用上述检测方法之前,首要的关键基础工作是开展水力模型和物理仿真模型的校验测试,之后才能推广到实际工程。然而,目前国内外在管网系统和模型相结合开展管道漏损的检测和控制方面还存在以下不足。(1)由于管网恒定流、非恒定流模型参数的不确定性和模型本身假设常常出现模拟结果和实际监测数据误差较大的问题,此时需要通过系列的物理模型校验来提高水力模型的精确性并在之后应用相应的检测技术。而在这方面,国内外尚缺乏系统性的故障辨识和诊断实验平台来支撑二者的校验和验证相应的水力模型。(2)现有常规检测方法和装置一般针对单一故障或单管,而实际输水系统或者管网受压力调控,当局部管段压力过高或者受磨蚀、磨损、震动等影响,有时甚至会出现两处甚至多处同时泄漏,这种情况一般的恒定流检测方法常常失效,而多点故障所引起的瞬变压力信号的衰减和畸变规律又跟单一故障或单管大不相同。显然,针对多点泄漏或阻塞,有必要发展新的检测方法和技术。再者,与管道泄漏相似,管道阻塞也将改变管道内流体的水力特性,它所引起的水头损失一般是阻塞物尺寸和平均流量的函数,从这点来看,阻塞对水流的作用可等效为管道系统中有一未完全关闭的阀门或者一根较短的细管[22]。在这方面,国内目前也缺乏管道局部阻塞方面的检测基础理论和方法,更没有兼顾泄漏、阻塞一体化模拟的检测实验平台。

为解决上述问题,本文基于瞬变流检测方法,研发一种能够兼顾模拟不同及多个泄漏孔、局部阻塞在内的管网故障检测实验平台系统,用于水力建模的校验测试和故障检测,并提出相应的故障辨识方法。

2 管网故障水力瞬变检测实验平台

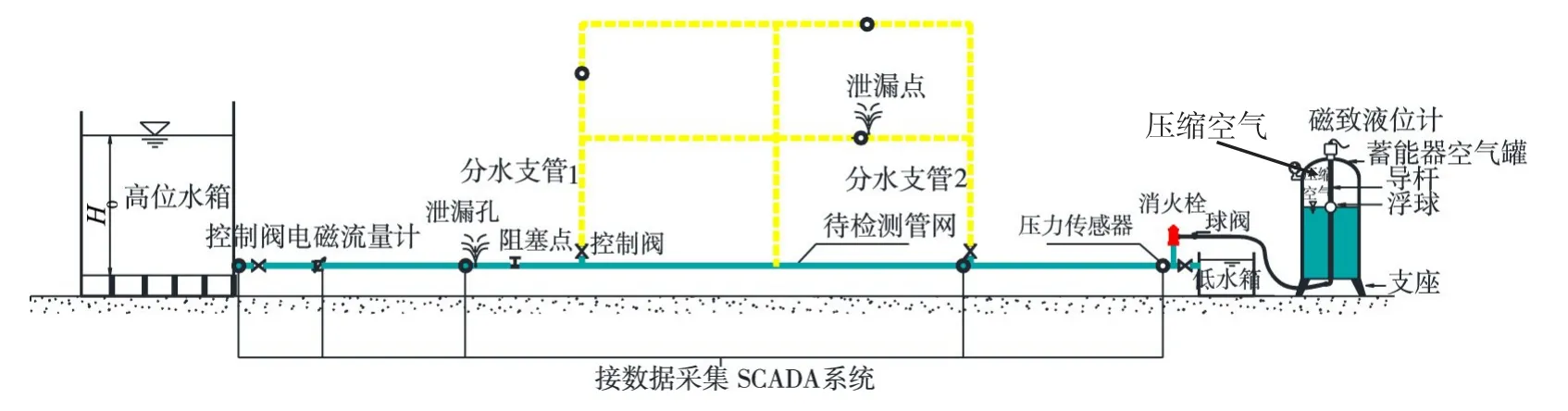

2.1 实验平台构成该实验平台由常规供水水箱、简单管网、管网故障模拟装置、新型低强度瞬变流激发器、实验控制SCADA系统、变速泵系统等组成。供水水箱长×宽×高=2m×2m×6m,内置平水栅及液位变送器,主要功能是模拟调水工程、市政供水管网水库或上游不同供水压力和流量;管道故障模拟装置由不同尺寸泄漏的圆形、方形缝隙孔以及模拟管道阻塞的闸板阀或细管组成;新型低强度瞬变流激发器可放置在管路末端,通过控制阀或消火栓与管道系统连接,用于制造压力可控的瞬变水击压力波,产生流量突变。

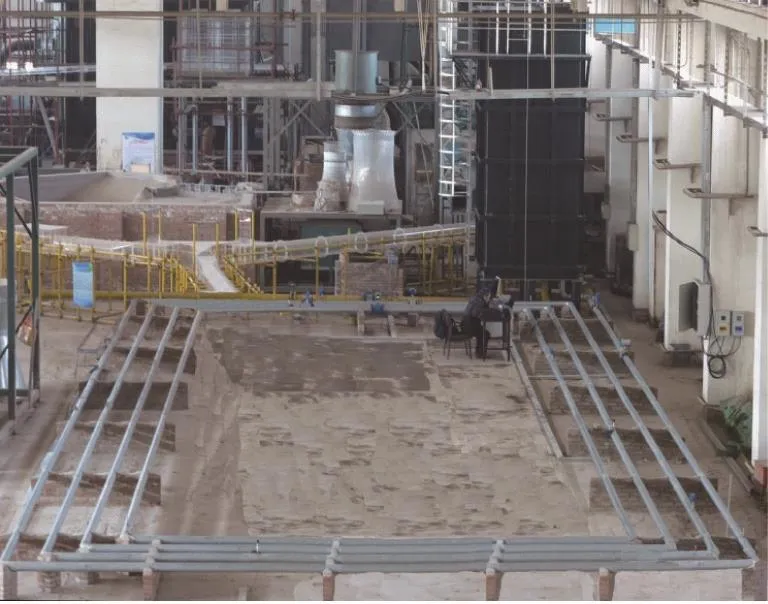

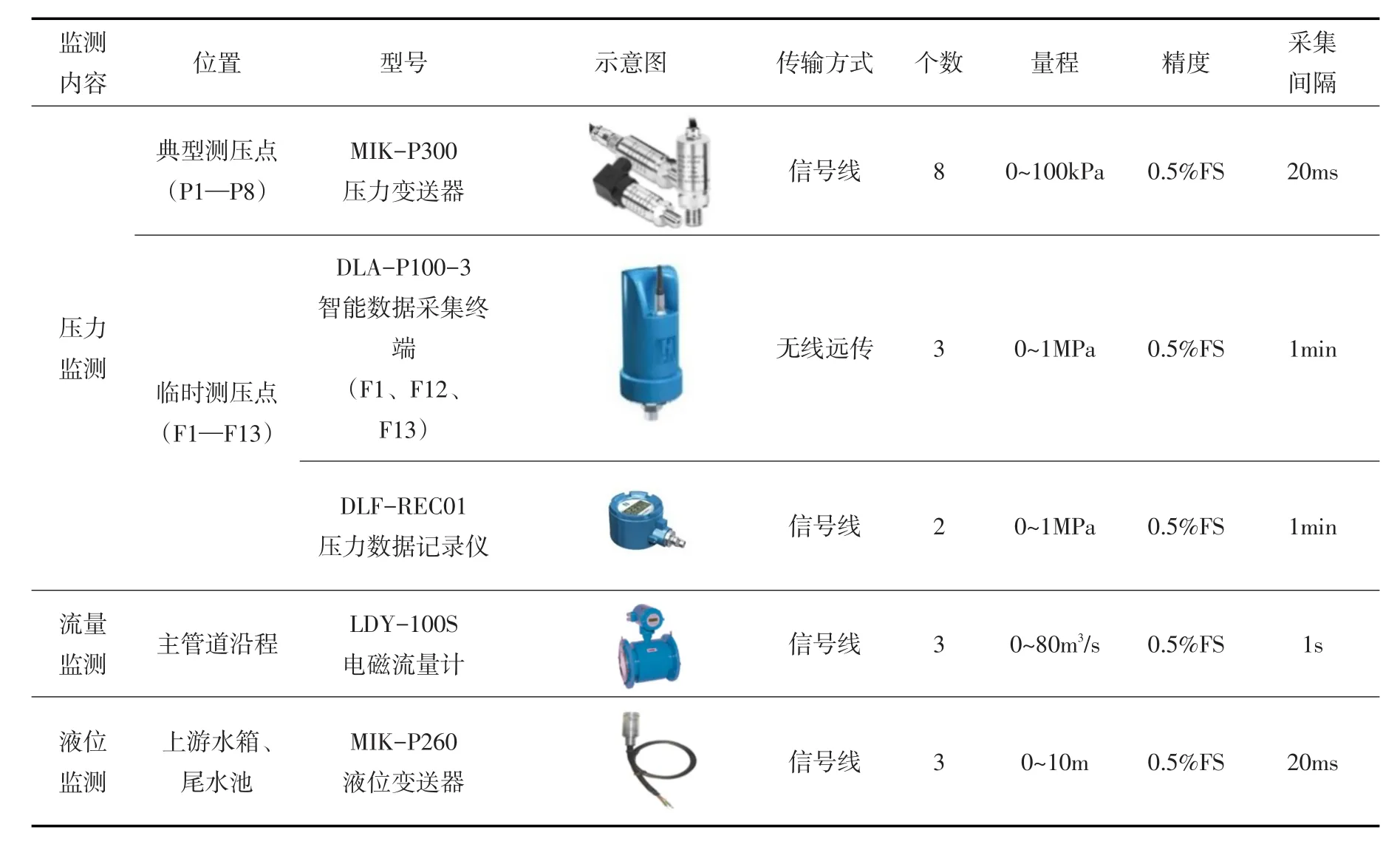

水力实验平台物理模型如图1所示。实验管道为DN100 mm的镀锌钢管,主管路环绕型铺设,全长246.74 m,管壁厚度4.0 mm,管道中部人为制造两个泄漏孔,本例两个泄漏孔距离上游水箱分别为61.71 m,185.03 m,通过阀门和电磁流量计控制泄漏量;管道中部设有三通,为小型管网预留出接口;管道出口接尾水池。全程可设多个典型测压点(本例设置P1—P8共8个),预留多个临时测压点(本例设置F1—F13共13个),进水阀、出水阀、两个泄漏孔附近设置测压点重点监测,一般测压点可暂时沿主管线全程平均布置;上游水箱及下游尾水池安装液位变送器监测水位。实验平台管网信息采集监测点布置见图2,部分采集终端设备及典型参数如表1所示。

图1 水力实验平台物理模型

表1 本例部分采集终端设备及典型参数

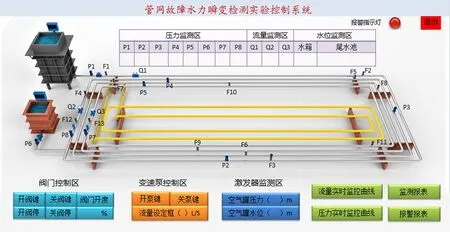

图2 实验控制SCADA系统界面示意

2.2 实验控制SCADA系统管网SCADA系统是获得管网静态、动态信息的监测和控制系统。本文以RSView32组态软件为基础研发该监测控制系统。研发的SCADA系统主要操作界面如图2所示,包括图形化的管网拓扑结构、采集终端、各控制区域对应的位置以及控制参数的输入,各采集区域对应的位置及采集数据实时显示以及监控曲线、报表展示等。

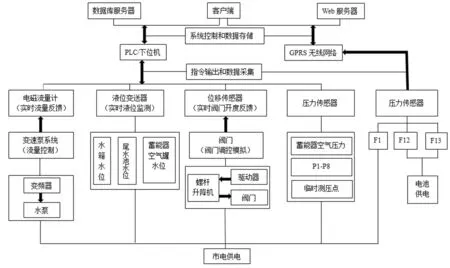

研发的实验平台SCADA系统结构如图3所示。其中,上位机主要控制水泵、阀门、激发器等部件的操作,同时显示各仪表实时监测数据。PLC负责接受计算机命令,将控制信号输出到相应的变频器、水泵、伺服电机驱动器等,仪表采集到的监测数据经处理上传给上位机。变速泵系统包括变频器、水泵、流量计等,流量数据由电磁流量计实时量测,上位机再根据这一数据反馈调节变频器的工作频率,使得实验过程中的流量稳定在设定值或按照一定的规则变化。平台中设置阀门控制系统,用于模拟阀门的操作,该系统包括驱动器、螺杆升降机、位移传感器等组件,驱动器接受PLC的信号并发出命令控制螺杆升降机的升降,进而控制阀门操作,位移传感器则提供阀门的实时开度值以及运动速度,确保阀门运动过程和设定值一致,可以给定恒定的阀门启闭速度或者给定算法来控制系统中阀门的操作。

图3 实验平台SCADA系统结构

管网信息数据采集存储是故障检测的基础,主要包括压力、流量及液位的数据采集、传输和存储。采集终端采集到的电流信号,通过信号线传输到PLC控制柜,转化为数字信号,或者通过GPRS传输到服务器,存储在SQL Server数据库中,既可导入导出,也可以实时显示。后期类似Epanet、InfoWorks-WS、Mike Net或者自开发的管网恒定流、非恒定流软件可选取本系统数据库中任意时段的数据进行模拟分析,进而通过比对完成相关水力模型的校验和参数率定工作。本系统还研发了管道故障诊断及报警功能,当管道系统某一位置发生类似爆管故障,其监测的相邻压力计压差超过某一阈值时,系统将发送故障预警,待确认故障后解除。该实验平台不仅可实现设备的控制,而且具备数据实时采集、展示和查询、监测数据初步判断和故障甄别等功能,且工控软件支持二次开发,为后期功能扩展提供基础。

2.3 低强度瞬变流激发器管网故障的瞬变检测法中,国内外通常利用管道末端阀门迅速全关或全开产生流量脉冲或等幅正弦周期扰动或方波扰动[23],但是这种方式在设计运行中存在以下问题:(1)对于管网供水系统,由于各种管材耐压不同,阀门快速关闭激励的压力太大容易引发水锤问题,有增大发生爆管风险的可能,因此这种瞬变流激发方法可靠性不高;(2)利用管道末端阀门小开度迅速全关或全开产生流量脉冲在运行中不容易控制。虽然减小阀门开度后管道流量减小,再利用阀门的快速全开或全关激发的瞬变流压力相对大开度降低不少,但阀门小开度流量系数不易确定,而且需要测定阀门关闭规律,即阀门开度与流量系数的关系;(3)当管道阀门完全关闭时间很短,则阀门流量的变化可以用脉冲函数表示,但当阀门关闭较缓慢时(手动快速关闭一般关阀时间也在0.2s左右),阀门流量的变化过程曲线形状对管道中水力瞬变有很大影响,不能用脉冲函数描述阀门流量的变化,在此情况下,流量变化过程对水力瞬变有较大影响,必须考虑。

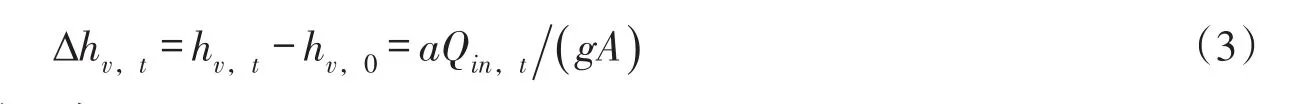

为解决上述问题,研制一种新的可控式低强度瞬变流激发装置来取代常规的阀门激励。该装置包括圆柱形蓄能器空气罐、磁致伸缩式液位计、压力表、出水管和控制球阀、支座,其结构如图4所示。实际操作方案是:手动快速开启管道末端控制球阀,高压水体沿着出水细管进入待测管道产生流量突变,由于管道流量突然改变,短时间内将激发出一个水击激励波,得到类似于传统阀门快速关闭产生水击压力波的相同效果,且激发产生的流量变化相对检测管道来说较小。该方法得到的水击压力波最大压力值可控,一般可考虑控制为小于原管道管网压力的30%,不会对管道本身产生较大影响,克服了传统关阀易造成水锤波动过大和不易控制的不足。

对于管道末端边界条件,传统的阀门关闭被低强度瞬变流激发器Δt瞬间开启产生的流量代替,压缩空气体积增大导致空气罐内水体液位下降,由连续方程可得,激发器激发的瞬时流量为:

式中:Va0为蓄能器空气罐的初始体积;Va1为开阀后经过Δt时间空气罐的末了体积。

通过激发器出水细管的流量为:

式中:Cd为出水管球阀综合流量系数;Ag为出水细管断面面积;ha,t为空气罐总压力;hv,t为管道阀门接口(出水管与待测管道接口)的压力;g为重力加速度。需要指出,流量公式应对应使用阀前、后压力(阀的过流压差),这里ha,t是空气罐和阀门连接处总压力,即空气罐顶部压力与内部水体压力之和(前者靠压力表读取,后者靠磁致伸缩式液位计读取)。当考虑到细管较短,细管位置以上水头相比空气罐顶部压力是一小量情况下,也可直接用空气罐压力代替。

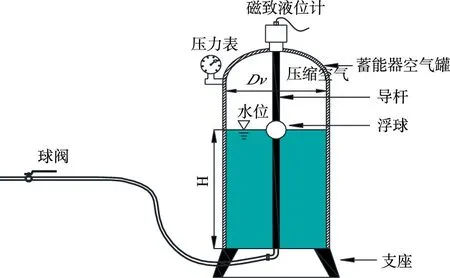

激励产生的水击波最大值为:

式中:a为水击波速;A为待测管道的直径。

设球阀在0时刻,快速开启后再经过时间t,空气罐内水位下降值为ΔZ,则有:

式中:H为初始时刻空气罐水位;Ht为末了时刻空气罐水位;Dv为空气罐直径。其中H、Ht为磁致伸缩式液位计实测数值。

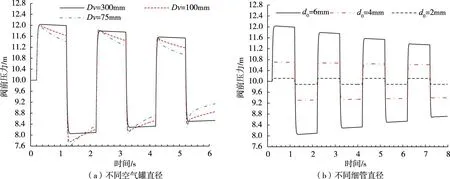

由上面的分析可知,激发器瞬时激发的水击最大压力值与出水管直径、流量系数、空气罐初始体积等有关,这也是激发器的关键设计参数,包括:(1)激发器整体高度H0;(2)激发器直径Dv;(3)激发器初始体积即内部水位高度H;(4)出水细管直径d0。

上述典型参数的敏感性选型分析如图5所示,其中待检测输水系统管路参数是:管径0.1 m,管长200 m,波速400 m/s,粗糙度0.01 mm,上游水箱压力10 m,蓄能器空气罐注入50 m的压缩空气。计算研究发现:在其它参数不变时,蓄能器直径越大,激发出的第一个水击波越平缓;出水细管直径相对越大,激发压力幅值越大;球阀开启时间越短,水击波越不平滑,更有利于检测识别。优化后的激发器部件尺寸以H0=1.1~1.3 m;Dv=300~500 mm,H=0.8~1.1 m;d0=4~8 mm为宜。

图4 低强度管道瞬变流激发器剖面

图5 低强度管道瞬变流激发器典型参数敏感性计算分析

3 管网故障检测方法

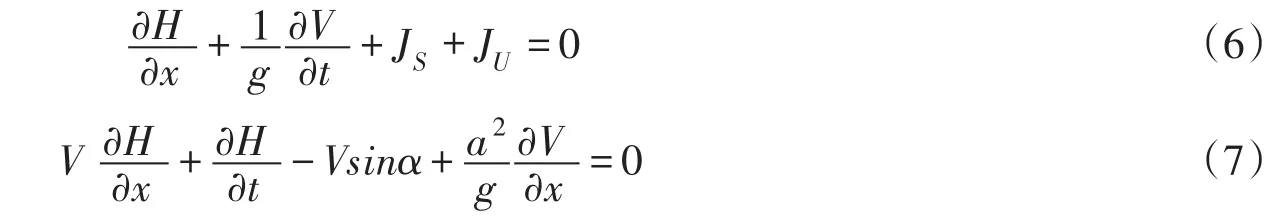

3.1 模型及方法管内充分发展流动过程的瞬变流数学模型可以用动量方程和连续方程表示[24]:

式中:H为压头;x为沿管道中心线方向的距离;V为管道平均流速;t为时间;g为重力加速度;JS为稳态摩阻;JU为非恒定摩阻;a为水击波速;α为管道倾角。稳态摩阻可表示为:

式中:D为管道直径;f为Darcy-Weisbach摩阻系数,与表面粗糙度有关[25]。

关于管道非恒定摩阻,各学者提出了不同的模型[26],如:CB模型,IAB模型,MIAB模型。其中,MIAB模型不适应阀门突然开启的情况,IAB、CB模型均适用于下游阀门的关闭情况,但后者计算量大,程序设计不易。常用的IAB模型表达式为[27]:

式中:k3为Brunone系数,可写为其中Re为雷诺数。

管道系统故障位置和大小直接影响着管道的系统特性,当在管路末端激励瞬变流时,会造成瞬变水击波每一个波峰、波谷处的不连续,波形上不同间断点的位置反映了某一个故障的位置。于是,可根据管道阀门前水击压力波畸变处表达的特征信息来进行管道故障的定位和辨识。如用首相压力波法检测,考虑到非恒定摩阻项JU仅仅影响首相压力波之后的衰减和畸变,可忽略该项,最终利用泄漏定位公式辨识;如采用故障检测瞬变反问题分析法[28],则需要考虑水力瞬变中非恒定摩阻的影响,将泄漏参数反映在建立的瞬变流时域或频域数学模型中,或以实测和计算时频域幅值的均方误差为目标函数结合相应的寻优算法确定故障参数。

3.2 定位公式对于如图6所示的输水管道系统布置,假设管道全长L,上游水箱初始水位为H0,管道的初始流量为Q0,主管路故障为泄漏。

图6 输水管网系统布置图

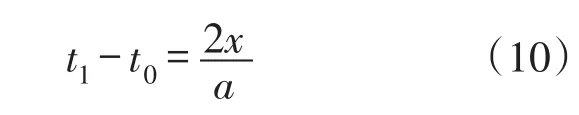

图7表示了当管路末端激发瞬变流后压力波的传播过程。上游水箱和下游阀门的初始状态分别对应A、B点,C为瞬态压力波第一次到泄漏点处,D点为形成的负压波反射回阀门处。由管道水击理论,在无摩擦的情况下,瞬变压力波将无衰减的从激发处向上游传递,当压力波到达泄漏点时,泄漏量会因内外压差的增大而增大,管内部泄漏点处的压力会因泄漏量增大而相应减小,产生一个负压波,此负压波会向管道末端阀门处反射,类似与无泄漏时压力波到达水库后的反射。负压波传播到泄漏点处的时间与泄漏点的位置的关系为[29]:

图7 阀门关闭后瞬态压力波的传播过程

式中:x为下游激励位置至泄漏点的距离;t0为瞬变产生的时刻;t1为第一个水击波波形间断点发生的时刻。

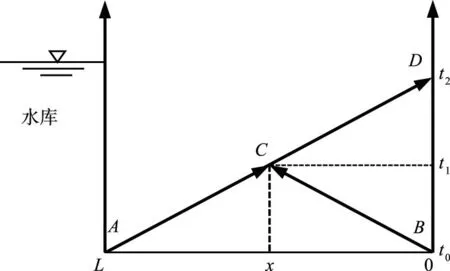

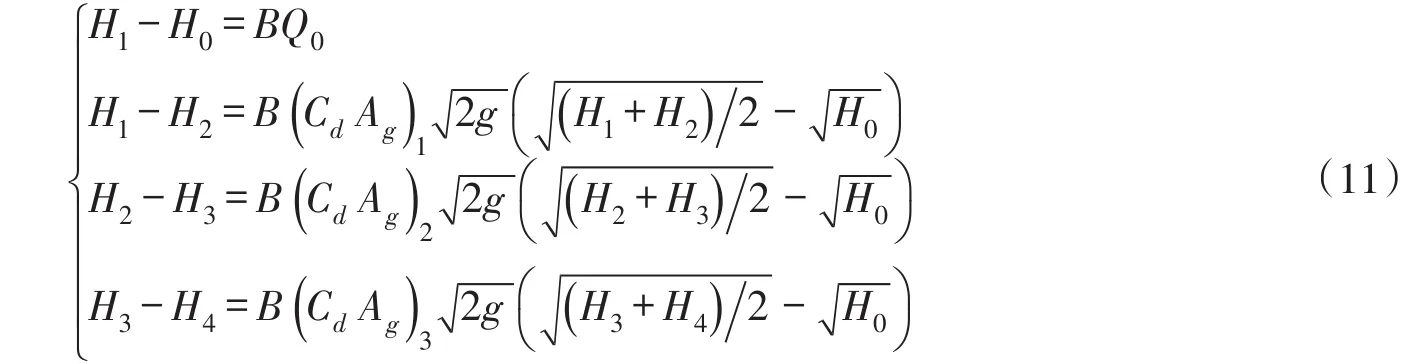

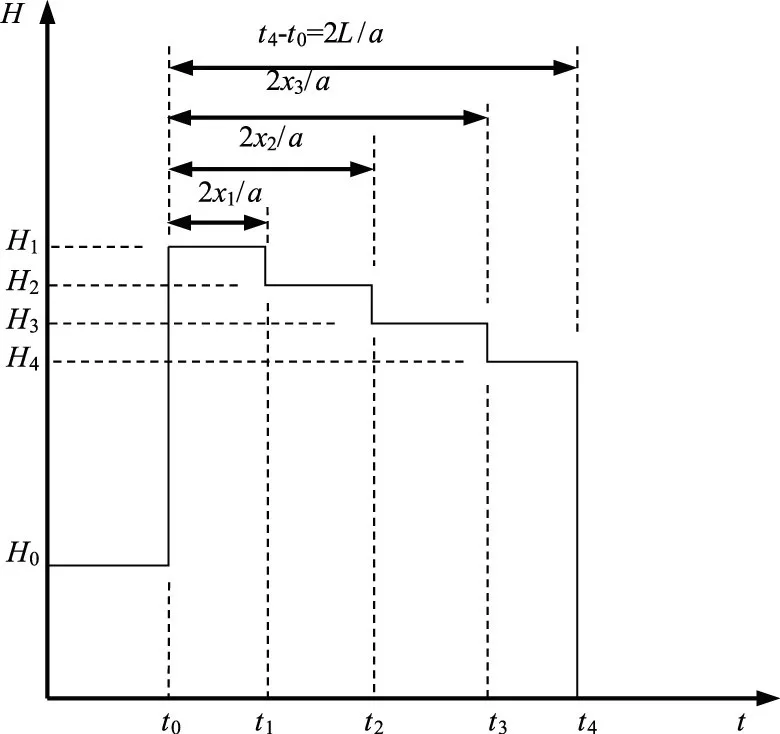

根据水力瞬变检测原理和方法,由如图8所示水击波的压力形态导出主管路上3点泄漏大小(CdAg)1、(CdAg)2、(CdAg)3与水击波幅值之间的一组关系式[29]:

式中:B=a/(gA);H1、H2、H3分别为时刻t1、t2、t3间断点位置出现的时刻所对应的水击压力值;(CdAg)1、(CdAg)2、(CdAg)3为反映各点泄漏孔大小的量。

从上式可以看出,只要准确获得第一个水击波的衰减形态过程,即获得t1、t2、t3的间断点位置出现的时刻和H1、H2、H3、H4的值,那么利用首相压力波法的定位公式(10)和(11)即可完成泄漏检测,该法对管道内部流动机理及其后的衰减过程并不要求准确模拟,只需在激发器与管路连接位置前设置一个压力传感器,且需要采集的数据量较小。

3.3 管网故障实验检测步骤第一步进行初始稳态流调节,控制上下游水箱水位,使之满足相应的管网上下游压力,可调节模拟有无故障状态的泄漏孔、阻塞孔;第二步进行管网静态参数率定,即通过量测实测值率定出数学模型中的关键参数,如糙率、孔口水头损失系数、阀门流量开度曲线等;第三步操作瞬变流激发器激发瞬变流,首先充入一定体积的水进入激发器空气罐,然后利用充气泵打入氮气等气体,获得压缩空气压力值;第四步管网故障水力瞬变检测,快速打开激发器球阀,使得较高压水体沿着出水口进入待检测管道或管网,产生流量突变,激励出低强度的瞬变流,同步利用SCADA系统采集分析各测点的压力、流量、上下游水位、阀门开度过程,捕捉典型测压点的压力瞬变过程,最后利用上述检测方法辨识故障参数。

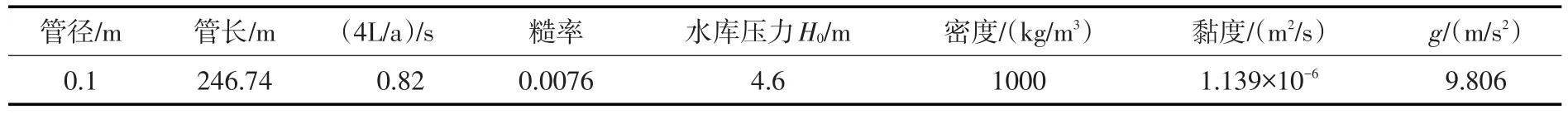

3.4 激发效果模拟及泄漏检测针对本实验平台,设计3种泄漏工况和1种阻塞工况。通过接入的SCADA系统和恒定流模型率定出管路参数,得到该管路综合糙率为0.0076。本例管路基本参数如表2。其中激发器中蓄能器空气罐直径300 mm,高度1.2 m,空气罐内初始水位0.8 m,蓄能器压入P=30 m的压缩空气,此时压力表读数为0.3 MPa。出水管管长1 m,管径6 mm,当量粗糙度0.01 mm,球阀在t0=0.2 s时刻经过0.05 s全开制造流量扰动,激励出低强度的瞬变流。

图8 不同泄漏参数(多点泄漏)水击第一个压力波衰减形态

表2 基本参数

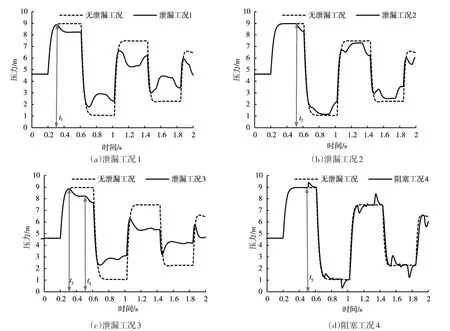

实际故障工况如下:

泄漏工况1:泄漏孔直径5 mm,即CdAg/A=0.16%,泄漏位置距离上游水箱185.03 m,稳态泄漏量0.1 L/s;

泄漏工况2:泄漏孔直径5 mm,泄漏位置距离上游水箱61.71 m,稳态泄漏量0.1 L/s;

泄漏工况3:两个泄漏孔,泄漏孔直径均为5 mm,第一个泄漏位置距离上游水箱61.71 m,稳态泄漏量0.1 L/s,第二个泄漏位置距离上游水箱185.03 m,稳态泄漏量0.1 L/s;

阻塞工况4:局部阻塞,阻塞位置距离上游水箱61.71 m,阻塞长度0.5 m,这里利用直径30 mm、长度0.5 m的管道模拟。

通过瞬变流激发器激发后,可获得以上4种工况下的阀前压力过程,如图9所示。

图9 管路系统有无阻塞故障时阀前压力过程

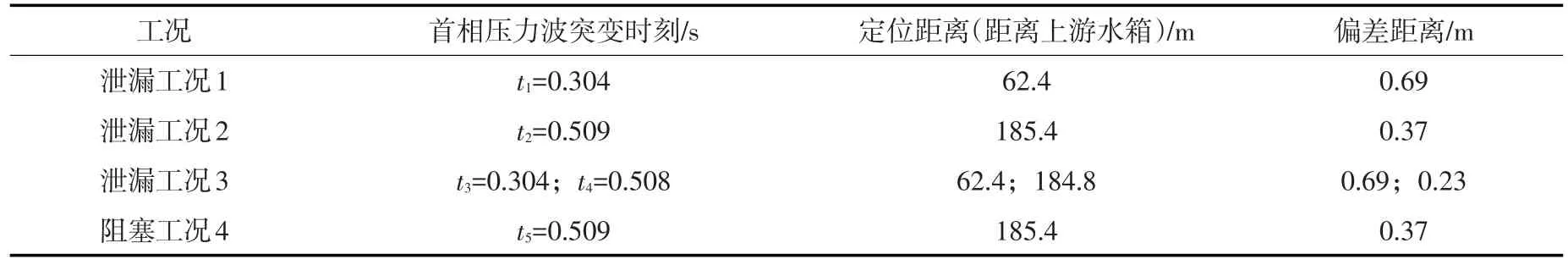

表3 故障检测结果

如采用上述泄漏定位公式进行故障检测及定位,检测结果如表3所示。总的来说,各工况定位距离较准确,与实际故障位置的偏差不超过1 m。这表明,上述实验平台不仅可实现可控式瞬变水击波的激发,而且可用来开展模型校验和故障的检测定位,也初步验证了检测方法的有效性。

4 结论

研发了基于瞬变流模型方法的管网故障检测实验平台系统,该系统具有以下特色:(1)SCADA系统的引入实现了水位、流量、压力和阀门激励动作等计算机自动控制以及实时监测和采集;(2)系统中瞬变流激发器装置可取代传统阀门,产生阀门关闭激发水击波的类似效果,克服了传统关阀易成压力水锤波动过大和不易控制的缺点;(3)该系统可应用于管网水力模型(包括恒定流模型、非恒定流模型)和物理仿真模型的参数率定、校验,初步具备支撑管网SCADA系统、管网实时水力模型、管网故障辨识数学模型三者耦合验证的能力。

针对本实验平台,利用提出的故障检测方法,设计了3种泄漏工况和1种阻塞工况进行激发效果模拟及泄漏检测。算例表明上述实验平台不仅实现了可控式瞬变水击波的激发,而且可用来开展故障的检测和定位,定位精度较高,验证了检测方法的有效性。

本实验平台系统作为管网水力建模的模型校验和测试平台,拓展了管网实验室漏失控制模拟和检测的思路,为支撑和推广实用化的智慧供水管网及故障检测技术研究提供了手段。需要指出,实验平台还存在稳态模型和瞬态模型设备采集频率不统一,管网拓扑结构单一的不足,此外,复杂拓扑结构管网及其规模对低强度瞬变水击波的影响等也有待进一步研究。