中低温煤焦油电化学脱水脱盐技术研究与应用

姚磊,崔盈贤

(长江三星能源科技股份有限公司,江苏扬中 212200)

煤焦油是焦化工业的重要产品之一,其产量约占炉煤的3%~4%,它的组成极为复杂[1-3],而且煤焦油中很多组分是生产塑料、合成纤维、橡胶、染料、农药、医药、耐高温材料及国防工业的贵重原料,还有一部分多环烃化合物是石油化工所不能生产和替代的,国内外专家普遍认为煤焦油深加工精制产品具有非常好的应用前景。

近年来,随着煤化工投资和技术研发的不断深入、各种化工原料需求的不断增加和炼油厂加工资源的不断拓展及煤制清洁燃料技术的不断进步,煤焦油加工业再度引起人们的重视。煤焦油中含有大量的氨水、盐和固体杂质,极易造成油水乳化,分解出游离酸和氨,进而导致管道与设备腐蚀侵害和堵塞,因此,深加工之前为确保工艺稳定运行和满足后加工对产品质量的要求,必须对其进行净化处理。针对煤焦油脱水脱盐也开展了大量的基础和实验研究[4-5],但由于煤焦油与水的密度差较小且乳化现象严重,同时,不同煤焦油组分和性质的差异性较大,造成目前应用的煤焦油脱水脱盐预处理技术效果非常有限[6-13]。传统交直流电脱盐技术在加工处理煤焦油时,操作电流大,能耗高。笔者以典型中低温煤焦油为研究对象,采用物理+化学方法从加速乳液滴震动、热处理、静电聚结和化学辅助等多角度对煤焦油破乳脱水脱盐效果进行了研究,优化出了破乳剂类型和用量、电场强度和频率、温度、注水量和停留时间等工艺参数并应用于现场煤焦油预处理,取得了较好的脱水脱盐效果。

与交直流100%全阻抗电源相比,高频电脱盐技术在如下四个方面的技术创新使该技术具有良好的节能降耗效果:

1)取消了内置在变压器内的100%电抗器,降低了损耗在电抗器上的电压,减少了无用功消耗,特别是避免了乳化发生时的高能耗。

2)能根据原油乳化液的性质自动调整和优化施加在原油乳化液的高压,使输出的高压更适合所加工原油的性质,从而避免了固定档位高压输出的能耗。

3)变压器输出曲线不是四分之一圆,有效工作区域从30%扩展到90%左右,提高了电源的效率。

4)采用智能自控技术调整变压器的电压电流,相比100%全阻抗变压器,所设计的变压器的额定容量大大减小。

在相同原油和同等工况下,智能响应电脱盐单位能耗是交直流的60%~70%,在处理重质原油和易乳化原油时节能效果更加明显,因此具有更加长远的经济效益。

1 实验部分

1.1 实验原料与仪器

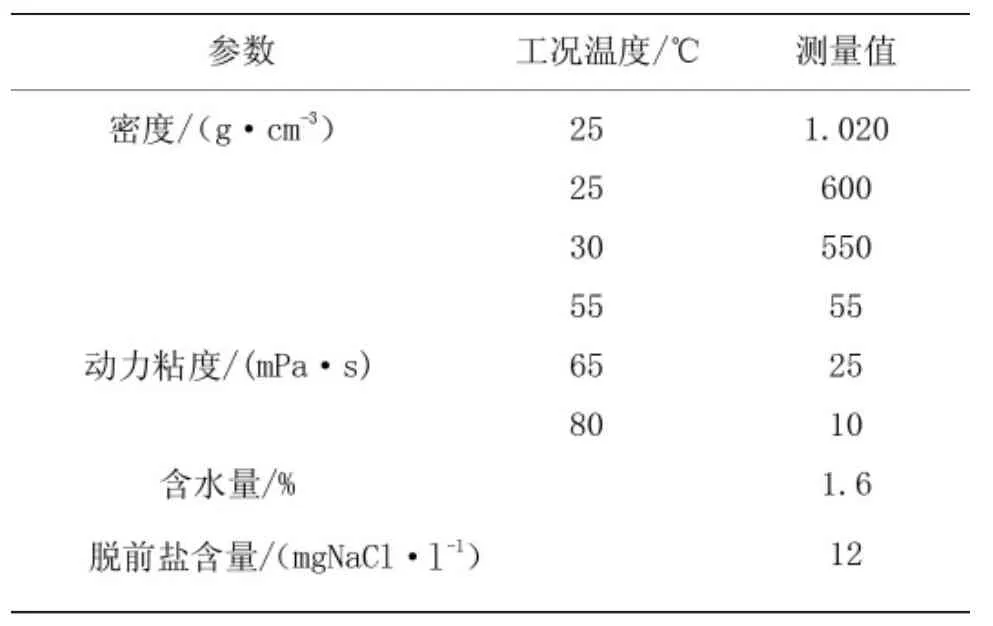

实验原料为国内某煤化工公司提供的典型中低温煤焦油原料,煤焦油参数见表1。

破乳剂为SX1031、SX2040、SX2070、SX169、SX36、SX8051、SX-20和SX0604,均由实验室自制。

实验仪器为超级恒温器、电动离心机、SH-I型电脱盐试验仪、NDJ-7型旋转粘度计、KY-4微机盐含盐测定仪和蒸馏法水含量分析仪。

表1 煤焦油参数

1.2 实验方法

破乳剂筛选实验:将油溶性破乳剂采用二甲苯作稀释溶剂,配成1%溶液,水溶性破乳剂用水-乙醇稀释成1%的溶液;将煤焦油80 ml、蒸馏水20 ml、不同型号的油溶性破乳剂或水溶性破乳剂按量(20 μg/g)加入容积为100 ml的具塞量筒中,在恒温水浴中预热到实验温度85℃;将具塞量筒从恒温水浴中取出,稍稍旋松具塞,放掉产生的气体,再旋紧具塞。经振荡混合后,放入恒温水浴中静置沉降;记录不同时间乳化液脱出水量,优选出适宜破乳剂。

电化学脱水脱盐实验:将优选破乳剂、煤焦油和水按特定条件混合后加入到电脱盐试验仪中,设置参数,使其在相同的电场强度、电场温度、电场频率和停留时间等操作条件下进行煤焦油脱水脱盐实验,实验结束后,取出煤焦油样品,进行水含量和盐含量分析。

1.3 分析方法

煤焦油水分含量按照GB/T 260-1977规定的方法测定;盐含量按照SY/T0536-2008规定的方法测定;密度按照GB/T 1884-2000规定的方法测定;粘度按照SY/T 0520-2008规定的方法测定。

2 结果分析

2.1 破乳剂种类筛选

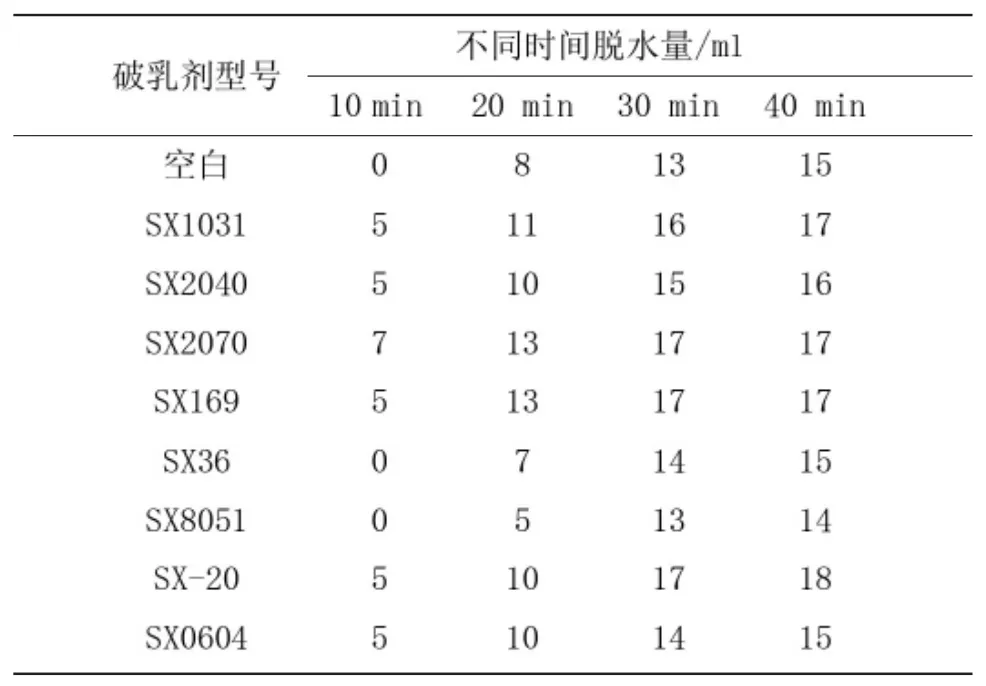

针对典型中低温煤焦油,遴选了8种破乳剂,破乳剂不同时间化学热沉降脱水结果见表2。

表2 破乳剂不同时间化学热沉降脱水结果

由表2可知,SX2070,SX-20脱水较快,但这两种破乳剂有轻微附壁。SX169脱水速度略慢,但油水界面齐平,因此,综合各破乳剂的特点进行复配破乳剂,复配破乳剂型号为SXF2070A。

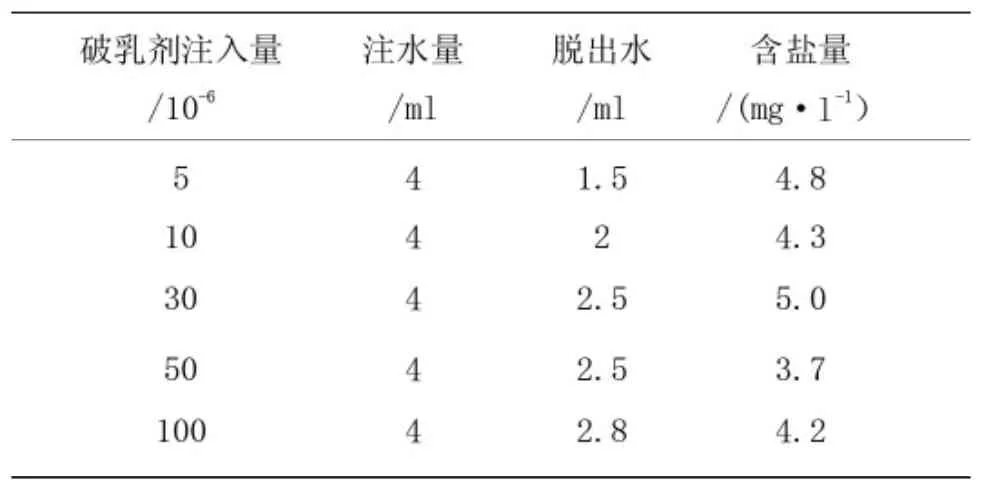

2.2 破乳剂注入量对脱水脱盐效果的影响

实验参数:温度为130℃,频率1 500 Hz,注水量为6%,电场中停留时间为10 min,电场强度为1 300 v/cm,不同破乳剂注入量脱盐脱水效果见表3。

表3 不同破乳剂注入量脱盐脱水效果

一般而言,在破乳剂的用量小于其临界胶束浓度CMC时,其破乳效果随着破乳剂用量的增加而增加;但在超过其临界胶束浓度CMC时,其破乳效果随着破乳剂用量的增加或保持不变,或出现反乳化状态形成更为复杂的油水乳液而导致其脱水效果变差。所以,采用高压静电场处理煤焦油时须确定破乳剂的最佳使用量。由表6可知:破乳剂注入量5×10-5脱后含盐最低,建议注入量为(3~5)×10-5。

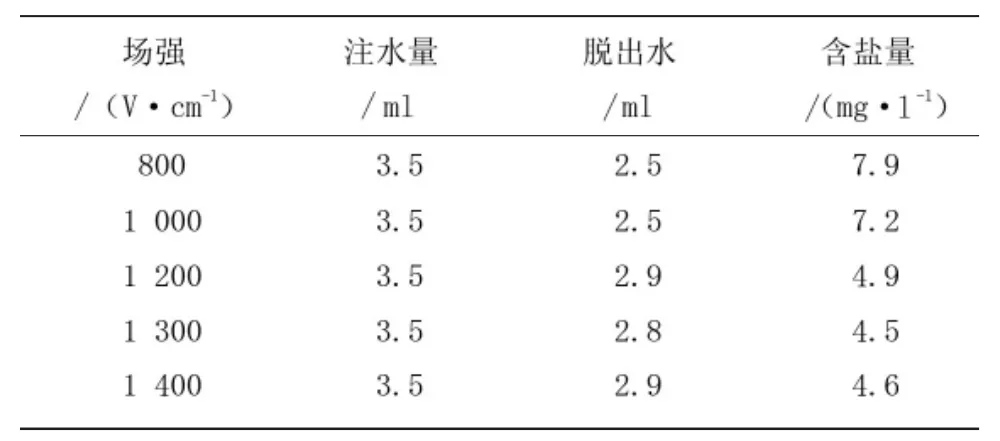

2.3 电场强度对脱水脱盐效果的影响

电脱盐是通过脱水而实现的,因而煤焦油中水滴在电场中凝聚和分散的行为是影响电脱盐效果的重要因素之一。水滴在电场中存在分散和凝聚两个相反的过程,在低电压下以电凝聚为主;而在高电压下则为电分散所控制,电场强度过高,电耗也随之增加。正是由于电分散的存在,使得脱盐率在电场强度高于某一值时已基本不再增加。加上适当电压时,煤焦油中悬浮的微小水滴迅速聚结下沉。

实验温度为130℃,电场频率1 500 Hz,注水量为5%,电场中停留时间为10 min,破乳剂注入量3×10-5,不同场强脱盐脱水效果见表4。

表4 不同场强脱盐脱水效果

由表4可以看出场强1 200~1 400 V/cm范围内,含盐量和脱水率结果差别均不大,因此,适宜的场强范围在1 200~1 400 V/cm。

2.4 电场温度对脱水脱盐效果的影响

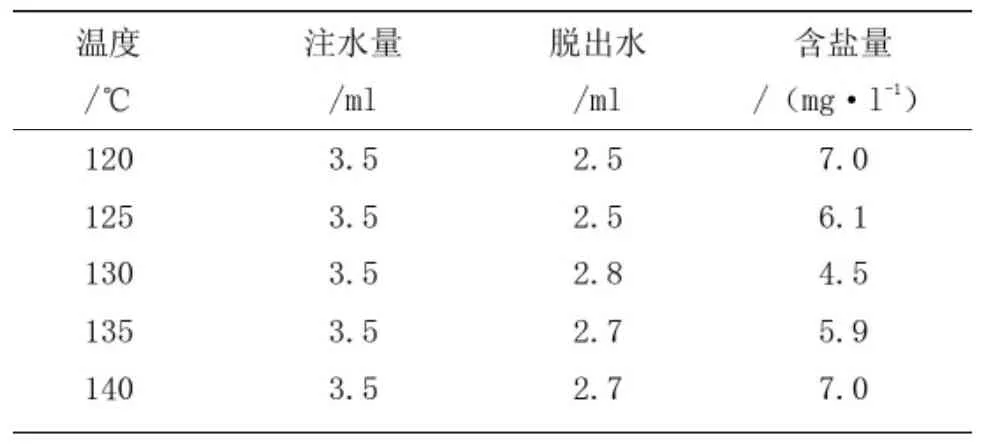

实验参数:电场强度为1 300 v/cm,频率为1 500 Hz,注水量为5%,电场中停留时间为10 min,加入3×10-5的破乳剂,不同温度煤下焦油脱盐脱水效果表5。

表5 不同温度煤下焦油脱盐脱水效果

从表5中可以看出在其它因素一定时,随着温度的升高煤焦油脱出水先增大后减小,含盐先减少后增加,这是由于温度增加粘度迅速减小,相对沉降速度增加,温度增加到一定程度粘度趋近某一值,而油水密度差却减小,推动力减小,适宜的温度在130~135℃。综合考虑影响因素以及能耗,选择130℃作为适宜的实验温度。

2.5 注水量对脱水脱盐效果的影响

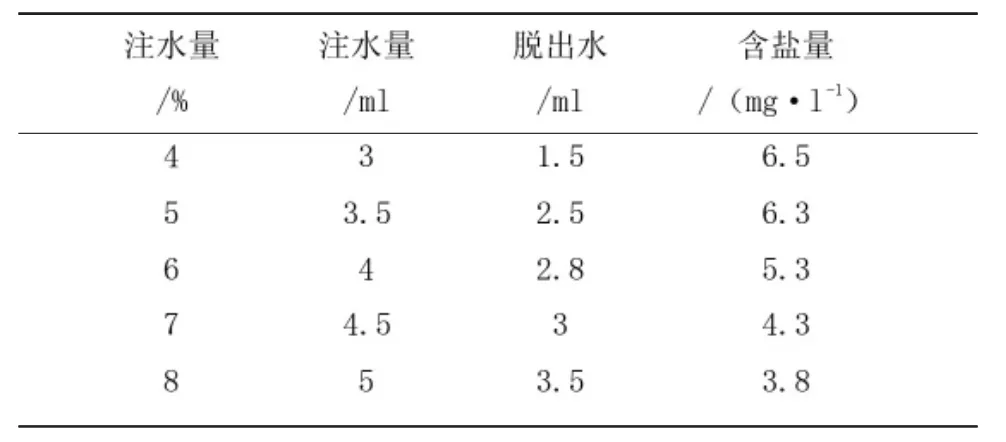

实验参数:温度为130℃,频率为1 500 Hz,电场强度为1 300 v/cm,电场中停留时间为10 min,破乳剂加入3×10-5,注水量对脱盐脱水的影响见表6。

表6 注水量对脱盐脱水的影响

注水的目的就是洗涤煤焦油中的盐,注水过少达不到上述目的,过多又会导致处理后煤焦油中的含水增加和电脱盐设备运行电流增大,甚至短路,能耗增加。从表6可以看出,适宜的注水量为6%~8%。

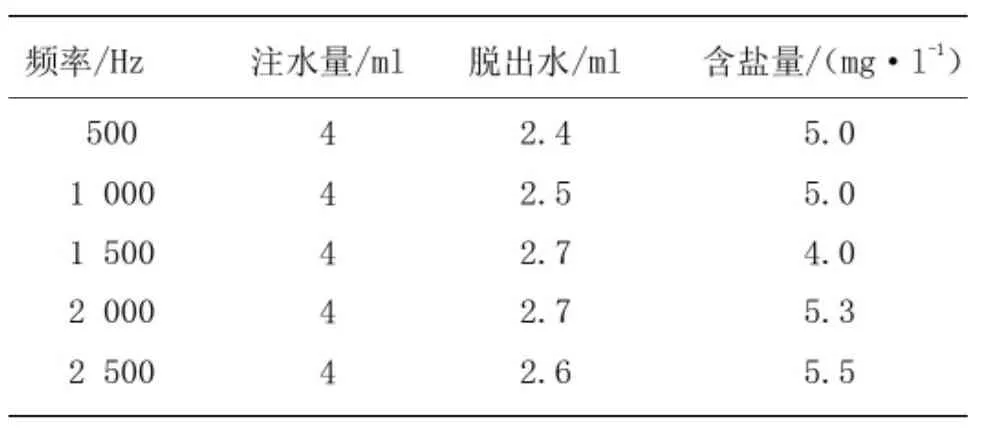

2.6 电场频率对脱水脱盐效果的影响

静态模拟实验采用高频电源,频率在50~3 600 Hz连续可调,增强对乳化膜冲击频次,相对于低频高压,增强了高压电场对油水乳化液界面膜的穿透力,在高电导率的情况下也能送电,建立有效电场。实验参数:温度为130℃,电场强度为1 300 v/cm,6%的注水量,电场中停留时间为10 min,加入5×10-5的破乳剂,不同频率对煤焦油脱盐脱水的影响见表7。

表7 不同频率对煤焦油脱盐脱水的影响

由表7可知,频率在1 500 Hz时脱盐脱水后的含盐量为4.0 mg/l,因此,适宜的频率范围在1 000~1 500 Hz。

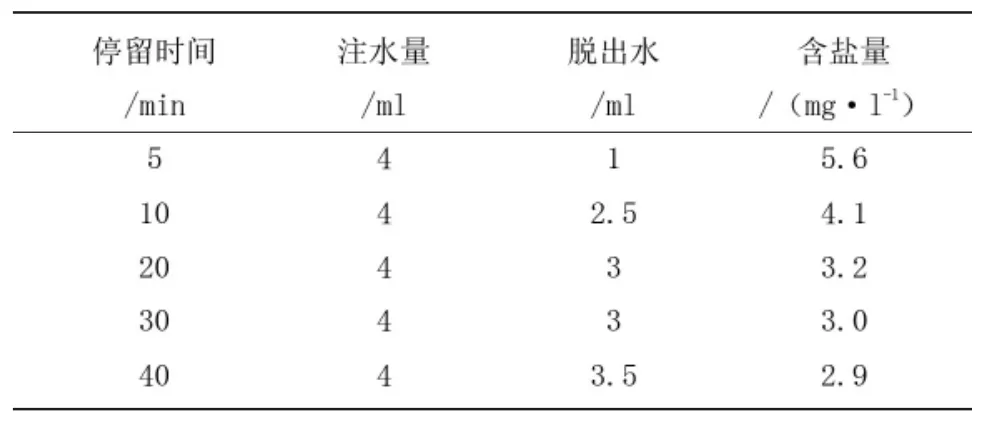

2.7 电场停留时间对脱水脱盐效果的影响

实验参数:温度为130℃,电场强度1 300 v/cm,6%的注水量,频率为1 500 Hz,加入5×10-5的破乳剂,电场中不同停留时间对脱盐脱水效果见表8。

表8 电场中不同停留时间对脱盐脱水效果

在实验考察的停留时间下,随着停留时间的增加,脱盐脱水后煤焦油含水量和含盐量均为先降低,然后降低的趋势逐渐减小。在电场中停留时间长有利于微小水滴进一步聚结,但时间过长效果也不明显,而且能耗较高,需要的罐体也较大,设备投资增加,电场中适宜的停留时间为20~30 min.。

2.8 优化条件下的二级电脱盐实验

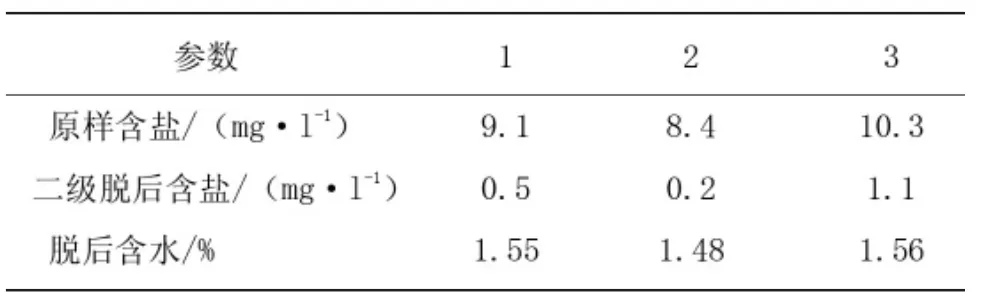

实验参数:操作温度为130℃,电场强度为1 300 v/cm,电场停留时间为20 min,破乳剂注入量为5×10-5,脱金属剂为3×10-4,注水量为6%。煤焦油两级电脱盐脱水结果见表9。

表9 煤焦油两级电脱盐脱水结果

2.9 现场应用

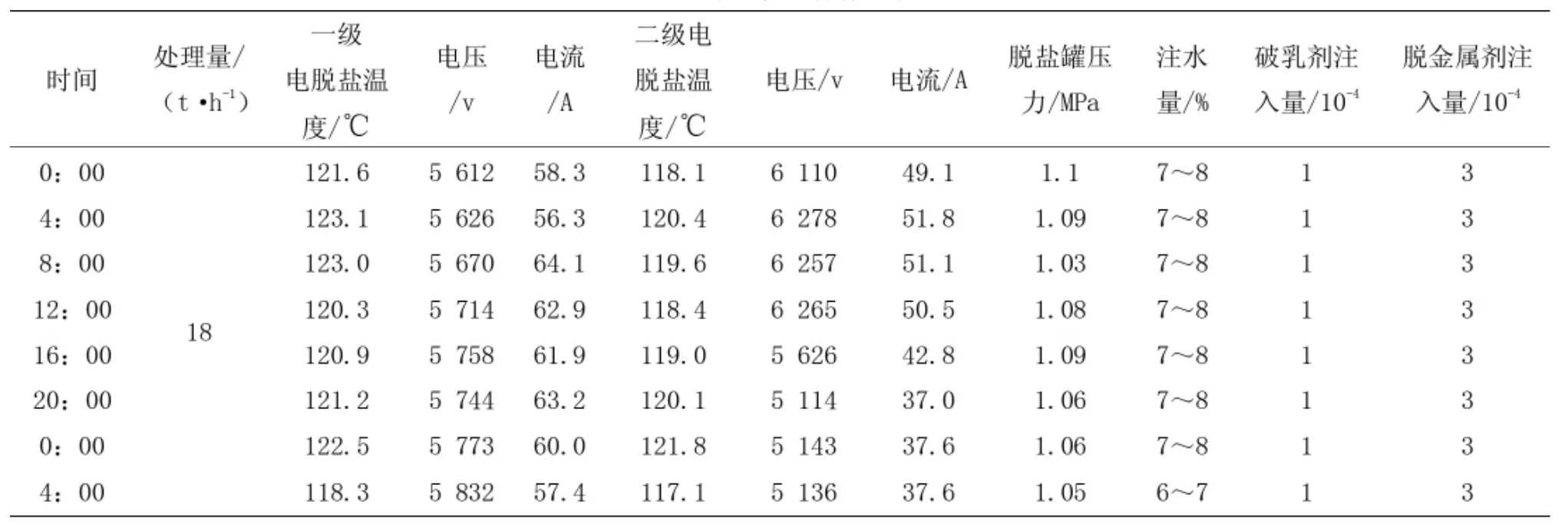

静态实验利用传统交直流电源时,电流过大会引起跳闸,无法施加电场。前期的所有静态实验,为了解决电源短路问题,全部采用高频电源进行实验。而公司现有高频电源为工业用电源,容量大,动态装置专门设计用于处理煤焦油。现场操作过程中,动态实验操作参数如表10中所述,均在60 A左右。未出现交直流电源的电流过大及跳闸现象。因此采用高频电源,能有效减小电流,降低能耗。

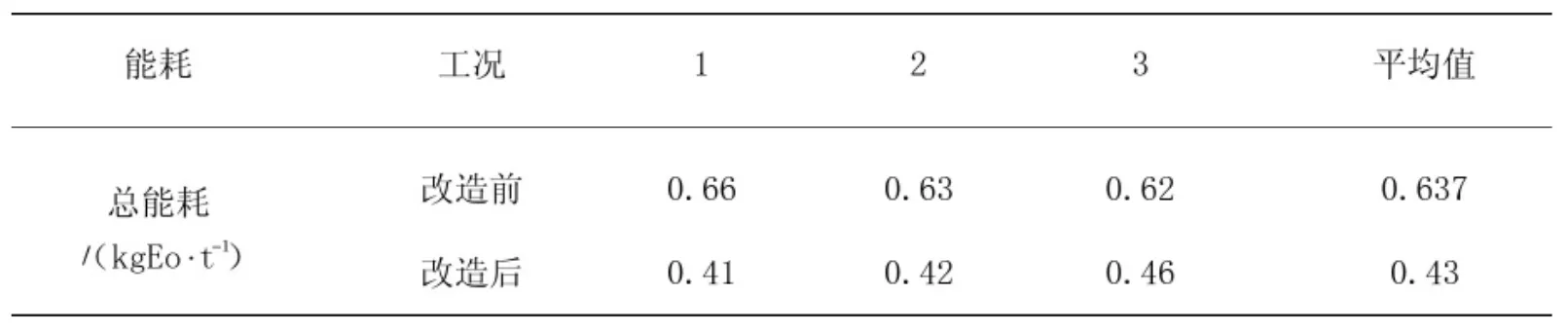

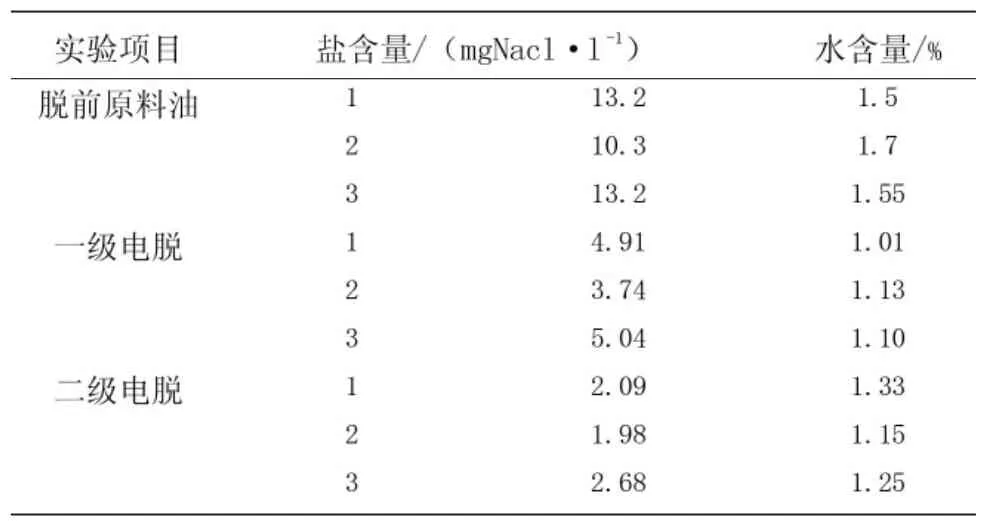

国内某炼厂实施技术改造前后能耗对比见表11、动态电脱实验结果表12。

由表12可以看出,现场煤焦油动态实验装置二级脱盐脱水后含盐小于3 mg/l,含水小于1.4%。

对比经过该技术改造后的吨原油的总能耗(kgEo/t原油),由表11可见,能耗明显降低,节能达30%以上。

3 结语

1)综合考虑脱水速度和油水同层厚度,针对典型中低温煤焦油优选出了由SX2070、SX-20和SX169三组分复合的破乳剂SXF2070A。

2)优化获得了室内试验操作条件:在破乳剂用量为单级5×10-5、电场温度为130℃、电场强度为1 300 v/cm、注水量为为6%、电场频率1 500 Hz和停留时间30 min条件下,二级电化学处理后含水为1.5%、含盐为1.1 mgNacl/l。

3)现场试验数据表明,采用室内优化条件、交流供电方式,煤焦油电化学处理后含水小于1.4%,含盐量小于3 mg-Nacl/l。

4)由室内和现场应用效果可知,通过高频能加速乳液滴震动、热处理和化学辅助等多方式组合的电化学预处理方法对煤焦油有明显的破乳脱水脱盐效果,同时工业装置采用两级高频智能响应控制电场,电压和频率应根据油品性质实时调整以进一步提升煤焦油的预处理效果。

表10 动态实验操作参数

表11 国内某炼厂实施技术改造前后能耗对比

表12 动态电脱实验结果

5)通过现场工业数据分析,中低温煤焦油电化学脱水脱盐的新型高频电源技术,可将总能耗降低31.8%,达到0.43 kgEo/t原油,节能效果明显。