液氧煤油运载火箭伺服机构液动机能源系统设计与仿真

陈克勤,杨 帅,赵守军,景光辉,赵迎鑫

(1.北京精密机电控制设备研究所,北京,100076;2.火箭军驻长征航天控制工程公司军代室,北京,100076)

0 引言

伺服机构是运载火箭的支撑性关键技术,新型无毒无污染中型运载火箭采用1200 kN液氧煤油发动机[1],伺服机构采用引流发动机高压煤油驱动液动机的创新能源方案[2],不同于采用引流发动机高压煤油直接驱动作动器的方案[3,4],实现了伺服机构内部液压系统与发动机燃料系统的彻底隔离,接口简单、清晰,使用维护方便[5]。

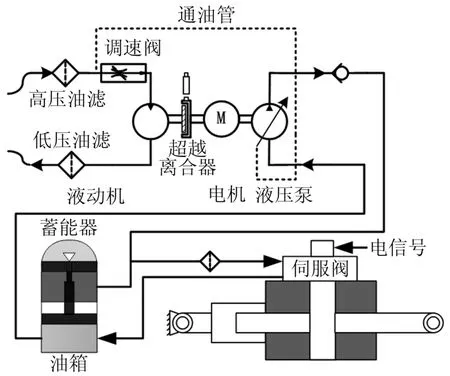

伺服机构设计继承整体化自足式设计传统,伺服能源是必须首先解决的技术,并与发动机关系密切[6]。液动机能源系统由液动机、电机、液压泵、超越离合器、油箱、蓄能器等组件构成,与伺服作动器集成设计。地面测试工况,由地面电源供电,电机带动液压泵工作。飞行工况,引流发动机高压煤油,液动机带动液压泵工作,火箭起飞时,可自动切换。蓄能器和油箱主要用于储能,提供最大速度时所需峰值流量[7]。

运载火箭发动机尾段安装空间狭小,对伺服机构结构和质量要求苛刻,蓄能器和油箱设计参数对产品结构尺寸和功重比影响较大。此外能源系统工作介质为液压油和氮气,受工作温域(-40~135℃)影响较大,在低温、高温、高压和蓄能器气体泄漏等各种极限工况下均需保证为伺服作动器提供可靠液压能源。本文通过建立液压能源和伺服作动器联合仿真模型,以及各极限工况下蓄能器、油箱工作状态转移模型,提出一种液动机能源系统参数优化设计方法,实现了中国新型中型液氧煤油运载火箭伺服机构的高功重比设计。

1 系统方案

液动机能源系统与伺服作动器集成结构如图1所示,工作原理如图2所示。

液动机能源系统与伺服作动器采用同轴布局,其中液动机、电机、液压泵同轴安装,与蓄能器、油箱平行布置,安装固定在蓄能器表面,实现伺服能源的高度集成设计。

液动机核心是一个恒量柱塞泵,其上集成了高压油滤和低压油滤,用于过滤发动机流出的高压煤油和返回发动机的低压煤油。调速阀用于保证引流流量稳定和恒定转速输出。

电机安装于液动机与液压泵之间,采用同轴布局,由地面电源驱动器驱动,采用无传感器矢量控制方式。

液压泵将地面和飞行工作模式集成一体。地面测试工况,工作在小流量输出工作模式,由电机驱动。当火箭起飞时,发动机点火,液动机引流发动机高压煤油驱动高速旋转,驱动同轴液压泵工作在大流量输出工作模式。

超越离合器安装设置在液动机和电机之间,有“啮合”与“脱开”两种工作状态。地面测试时,电机驱动液压泵工作,离合器静止,处于“脱开”状态。飞行工况,发动机点火,液动机开始带动离合器高速旋转,离合器处于“啮合”状态,进而驱动液压泵旋转,产生液压能源。

油箱与蓄能器采用自增压集成设计方案,自增压机构小端和大端活塞分别位于蓄能器高压和油箱低压油液内部,保持油箱低压,防止液压泵入口气蚀。产品储存时,蓄能器内高压气体亦作用于自增压机构,使全系统油液维持低压,便于橡胶密封件的长期密封效果,同时蓄能器还提供伺服作动器大动作时瞬时峰值流量。

图1 液动机能源系统与伺服作动器集成结构Fig.1 Hydraulic Motor Driven Power System Assembly in the Servo-Mechanism

图2 液动机能源系统和伺服作动器工作原理Fig.2 Working Principle of the Hydraulic Motor Driven Power System and the Servo Actuator

2 液动机液压能源系统设计

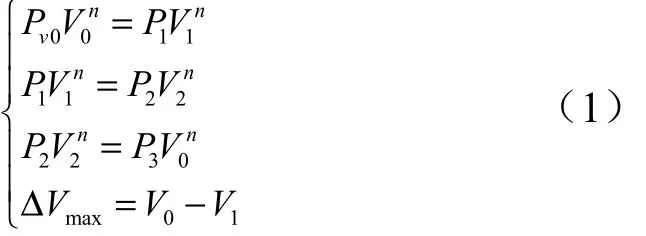

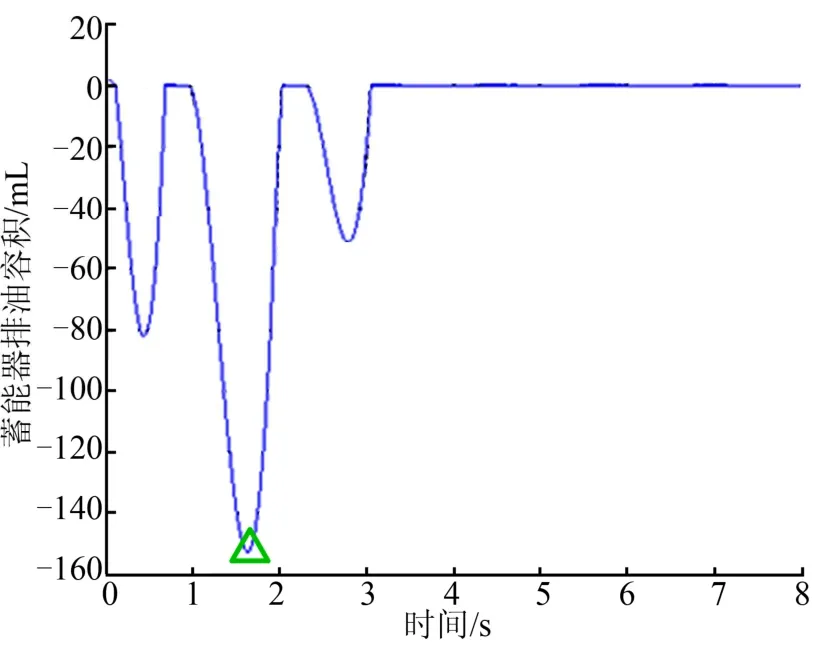

液动机液压能源系统为伺服作动器提供液压动力,蓄能器是其中关键组件,主要用于储能,为姿态控制中大动作提供瞬时峰值流量。典型工况蓄能器气体状态转移如图3所示。

图3 典型工况蓄能器气体状态转移Fig.3 State Transfer Diagram of the Accumulator under Typical Working Conditions

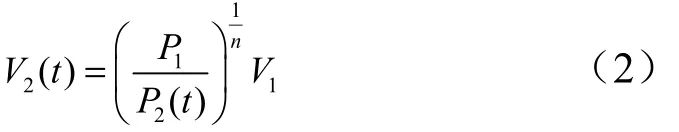

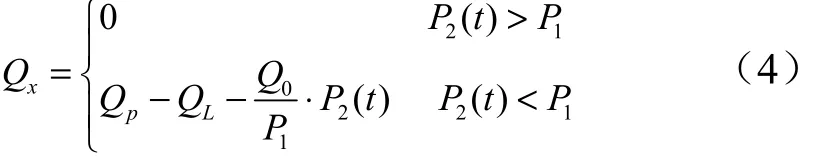

运载火箭飞行时,伺服机构快速动作,蓄能器内气体状态变化过程可按绝热过程进行计算,蓄能器流量、压力方程为[8]

式中 Pv0为蓄能器充气压力;V0为蓄能器充气容积;P1为蓄能器最高工作压力;V1为蓄能器不工作时有效充气容积;P2为蓄能器最低工作压力;V2为蓄能器工作时充气容积;P3为蓄能器极限工作压力;ΔVmax为蓄能器最大排油容积;n为常数,取1.4。

蓄能器计算的主要约束条件为:蓄能器最高工作压力P1,取系统额定工作压力;蓄能器最低工作压力P2,取典型工作剖面输入下的伺服机构需提供的最低工作压力。

对式(1)进行微分,得到蓄能器动态微分方程:

式中 Qx为蓄能器输出流量,当Qx≤0时,表示蓄能器排油、泄压,当Qx>0时,表示蓄能器吸油、充压。

结合蓄能器工作特性,得到其动态数学模型。蓄能器输出流量又可表达为对液压泵输出流量的补充,满足作动器负载流量和系统泄漏量的需求,数学模型为

式中 Qp为液动机能源系统输出流量,当飞行工况时,Qp为液动机驱动液压泵大流量输出流量,当地面测试工况时,Qp为电机驱动液压泵小流量输出流量;QL为伺服作动器的负载流量;Q0为系统泄露流量。

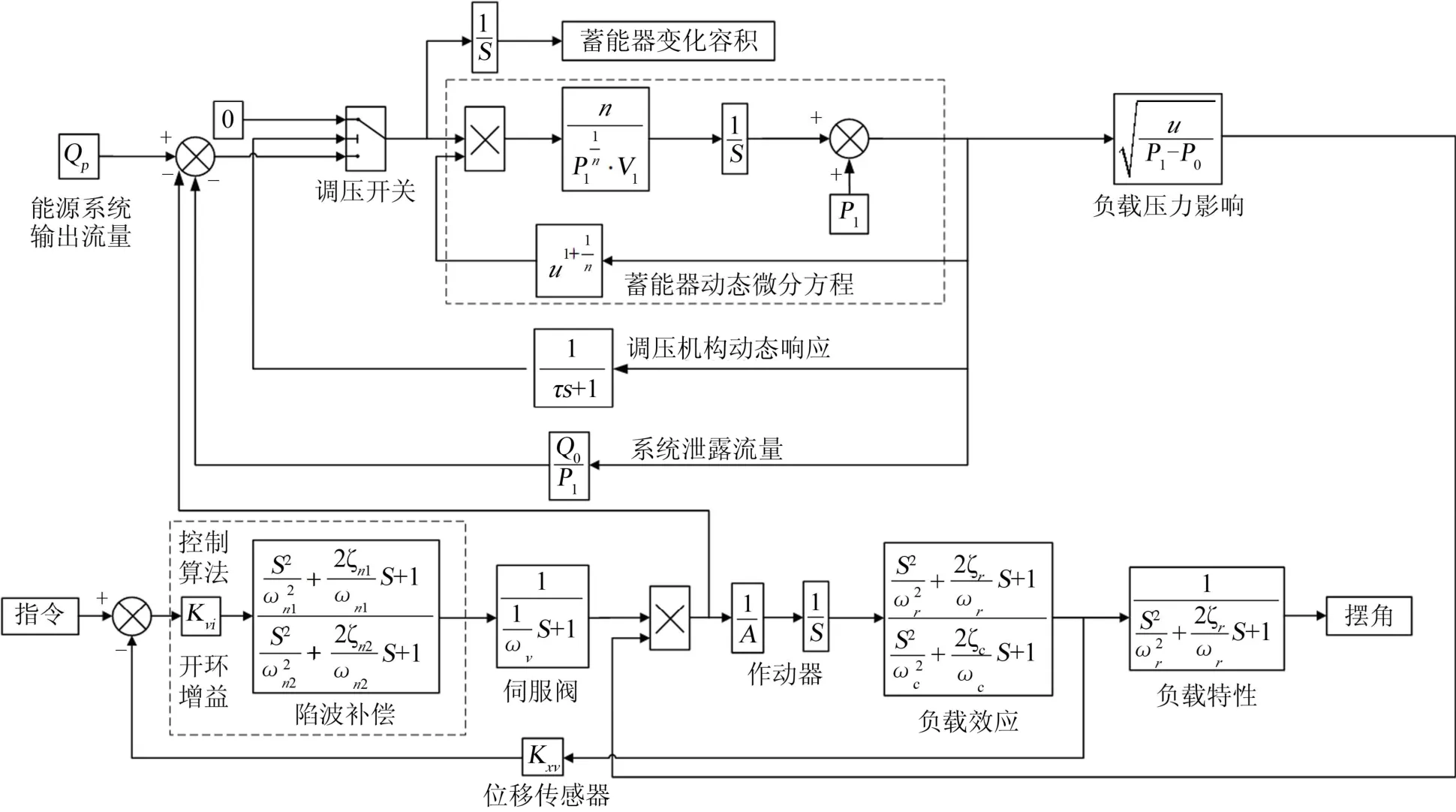

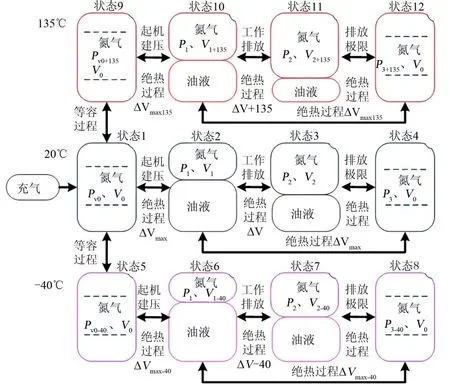

根据蓄能器动态数学模型,与带载条件下的伺服作动器控制模型[9]相结合,建立液动机能源系统和伺服作动器联合仿真模型,如图4所示。

图4 液压能源和伺服作动器联合仿真模型Fig.4 The Simulation Model Combining the Hydraulic Power and the Servo Actuator

对飞行、地面测试工况下伺服机构各种速度剖面、摆角剖面进行仿真分析,典型速度剖面如图5所示。

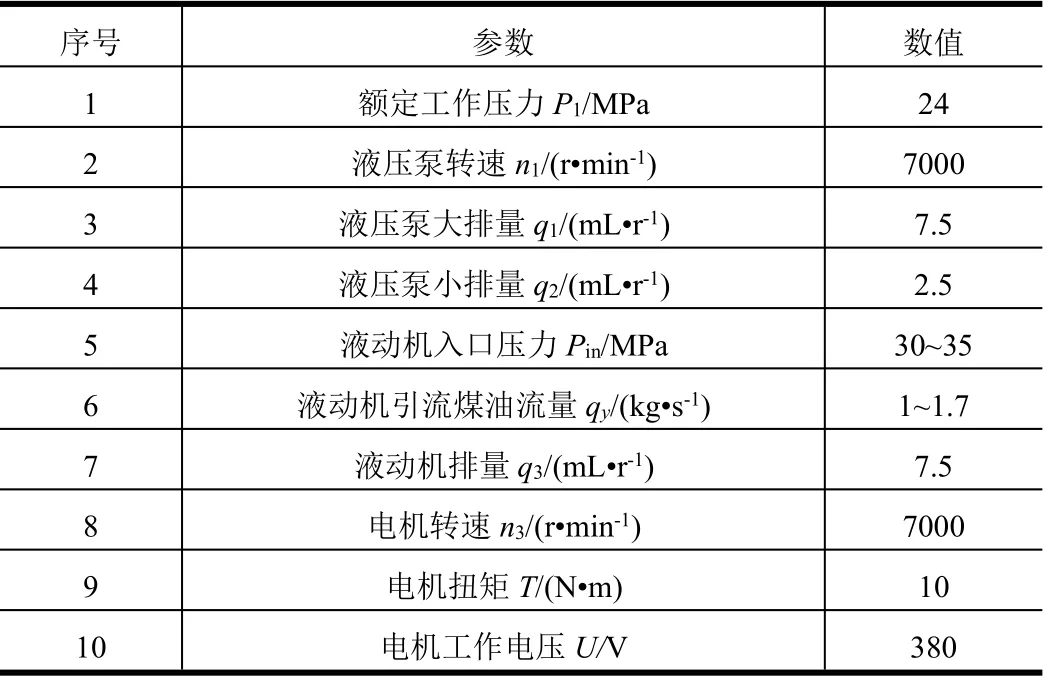

液动机能源系统需满足各种工况下使用需求,仿真计算可得到系统额定工作压力,液压泵转速、排量,液动机引流压力、流量、排量,电机转速、扭矩等动力组件设计参数,如表1所示。同时根据典型速度、摆角剖面下蓄能器排油容积曲线,可确定蓄能器最小排油容积,如图6所示。

图5 典型速度剖面曲线Fig.5 The Profile of Typical Velocity

表1 液动机能源系统主要参数Tab.1 Main Parameters of the Hydraulic Driven Motor Power System

图6 蓄能器排油容积曲线Fig.6 The Oil Discharge Volume of Accumulator

3 蓄能器设计

蓄能器设计需要确定一个结构参数和一个操作参数,分别为充气容积和充气压力。

地面测试工况,电机带动液压泵小排量工作,能源流量小,建压时间长,一般长达10 s,蓄能器气体在起机建压过程可等效为等温过程。飞行工况,液动机带动液压泵大排量工作,能源流量大,建压时间短,一般1~2 s,则可等效为绝热过程。在常温20℃、低温-40℃、高温135℃时,飞行工况蓄能器气体状态转移关系如图7所示。在工作温域内,蓄能器均须保证有效排油容积大于最小排油容积。

图7 飞行工况蓄能器气体状态转移Fig.7 The State Transfer Diagram of the Accumulator in Flight

常温20℃工况下蓄能器气体工作状态间转移关系数学描述如下:

天上工况:

地面测试工况:

式中 ΔV为蓄能器有效排油容积。

低温-40℃、高温135℃工况下蓄能器气体工作状态间转移关系数学描述与20℃工况相同。

对于一个给定的Pv0、V0集合中的每个参数,依据式(5)~(10)描述的气体工作状态间转移关系,分别计算得到低温-40℃、常温20℃、高温135℃时天上和地面测试工况下所有状态数值解,并依据下式

进行判断,可确定蓄能器参数:∆V0>∆Vr(11)∆V−40>∆Vr(12)∆V135>∆Vr(13)

式中 ΔV-40为低温工况蓄能器有效排油容积;ΔV135为高温工况蓄能器有效排油容积。

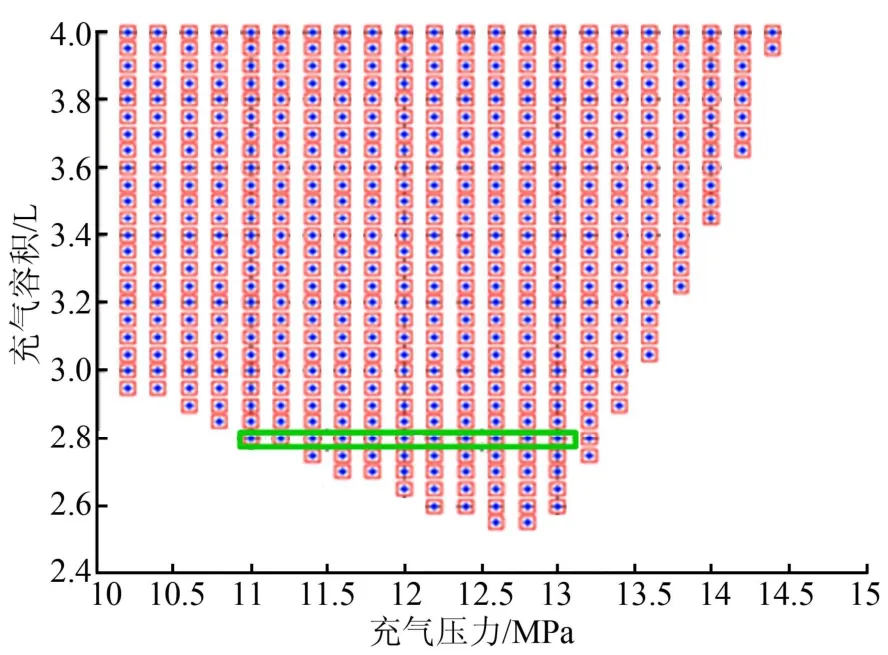

依据传统设计方法确定蓄能器充气压力和充气容积的参数范围,取蓄能器充气压力Pv0为9~15 MPa,间隔0.2 MPa,蓄能器充气容积V0为2~4 L,间隔 0.05 L,Pv0、V0构成了31×41种参数组合,依据不同工况下蓄能器工作状态间转移模型,计算得到满足最小排油容积的充气压力和最大容积的参数有效解集合,如图8所示。

图8 蓄能器参数有效解集合曲线Fig.8 The Valid Solution Set of Accumulator Design Parameters

采用基于参数有效解图形的数值寻优方法,保证蓄能器容积最小、充气压力最低且允许±1 MPa的操作误差,可确定蓄能器充气容积V0为2.8 L,充气压力Pv0为(12±1)MPa。

4 油箱设计

伺服机构油箱设计主要在于确定油箱容积和初始加注油面。伺服机构工作及储存过程中,以及在温度、压力及油液泄露等因素影响下,油箱均需保持合适的油面。

油箱极限工作状态如图9所示。其中蓄能器活动容积占总容积的50%~60%。当蓄能器完全漏气失效时,进入蓄能器油液取总容积的60%。

图9 油箱极限工作状态Fig.9 Tank Limit Working Condition

油箱各极限工作状态参数关系数学描述如下:

式中Vy为系统总油量容积;Vx为油箱有效容积;Vs为系统除油箱外油量容积;∆V1为油箱受冷收缩容积;∆V2为油箱受热膨胀容积;∆Vp为油液压缩容积;∆V3为蓄能器漏气时进入的油液容积;ρ−40为-40℃油液密度;ρ20为20℃油液密度;ρ135为135℃油液密度;β为油液弹性模量;d为油箱加注油面高度百分比;d1为油箱受冷收缩时油面高度百分比;d2为油箱受热膨胀时油面高度百分比。

伺服机构工作过程中,油箱油面应为油箱有效容积的10%~90%。取油箱有效容积Vx为3~4 L,间隔0.05 L,油箱加注油面高度百分比为65%~85%;蓄能器充气容积V0为2.8~3.8 L,间隔0.05 L;Vx、d、V0构成了21×21×21种参数组合,依据油箱各极限工作状态转移模型,计算得到满足工作要求的油箱有效容积、油箱加注油面、蓄能器充气容积参数有效解集合,如图10所示。

图10 油箱参数有效解集合Fig.10 The Valid Solution Set of Reservoir Design Parameters

采用基于参数有效解图形的数值寻优方法,保证油箱有效容积最小、加注油面高度百分比允许±5%的操作误差,可确定油箱有效容积xV为3.5 L,加注油面高度百分比为(75±5)%。

5 结论

本文提出了一种液动机引流式伺服机构的能源系统优化设计方法,建立了液压能源和伺服作动器联合仿真模型、蓄能器极限工作温度范围内工作状态转移模型、油箱极限工况工作状态转移模型,通过计算可得到能源系统设计参数,满足伺服机构各种极限工况下的应用需求,实现了伺服机构的高功重比设计,已应用于中国新型液氧煤油运载火箭伺服机构,经验证设计结果与工程数据吻合,可推广应用。