超大直径桩基础多层钢筋笼设计与施工技术

冯忠居,张聪,刘闯,王富春,孙平宽,黄鹏

(1.长安大学公路学院,陕西 西安 710064;2.海南省交通运输厅,海南 海口 570204;3.中国公路工程咨询有限公司,北京 100097;4.中交二航局第五工程分公司,湖北 武汉 430012)

0 引言

随着中国公路交通基础设施建设领域的迅速发展,在强震区、海洋环境下修建大跨径桥梁工程越来越常见。桥梁的震害数据表明:桥梁上部结构的破坏包括落梁、支座破坏、桥墩桥台滑移等,在地震结束后,也会导致桩头混凝土开裂、桩身环状裂缝甚至断桩等震害[1-5],桥梁下部桩基础一旦发生破坏将严重威胁整个桥梁的运营安全。近30年来,全球发生的各种大地震,比如:1989年美国Loma Prieta地震、1992年美国Landers地震、1994年美国Northridge地震、1999年中国台湾地震及土耳其Kocaeli地震等,在这些地震中积累了大量资料与实测数据[6-8]。因此,桥梁基础大多采用承载能力较高的深长桩基础、以提高其抗震性能。超大直径钻孔灌注桩在跨海大桥或地质条件复杂的大跨度桥梁中运用广泛[9],为满足工程要求,其钢筋笼直径随之加大、层数随之增多。针对钢筋笼自重大、制作精度要求高、施工操作难度大等特点,确保桩基施工质量,成为工程建设者必须重视的问题。

张细敏[10]采用数值仿真软件Midas/civil模拟分析了超大直径钻孔灌注桩钢筋笼的受力状态以及变形情况,保证施工质量;余地华[11]等以超大长径比钢筋笼施工为例,介绍了分体式直螺纹套筒在主筋节与节之间的连接方法,施工时间得到大大减少;邱琼海[12]等依托大胜关长江大桥大吨位超长钢筋笼的制造与安装施工过程,改进了施工机具,加快了制造速度,提高了安装精度,保证其施工质量与安全;陶美详[13]等介绍制作立柱和桩基钢筋笼胎具的构造及操作方法,通过制作一种钢筋笼绑扎胎具提高施工功效、保证施工质量;赵继光[14]针对超大直径钢筋笼制作、装配过程中绑扎要领、支架制作、安放吊装等问题,提出了相应施工技术措施;常志红[15]等为保证桩基础检测质量,确保工程整体进度,详细总结了声测管安装方法及施工过程中出现的问题。

综上所述,钢筋笼制作安装施工过程中问题频出,采用何种工艺加工及吊装一直是各方设计者与建设者争论的焦点,因此,合理使用新工艺、新方法、新技术,确保钢筋笼在制作、运输、吊装等过程中保持稳定、不变形、精准下放,是所有工程建设者的共同目标。本文具体介绍海南省铺前大桥实际工程中桩基础4层钢筋笼制作的施工工艺及运输、安装技术。

1 工程概况

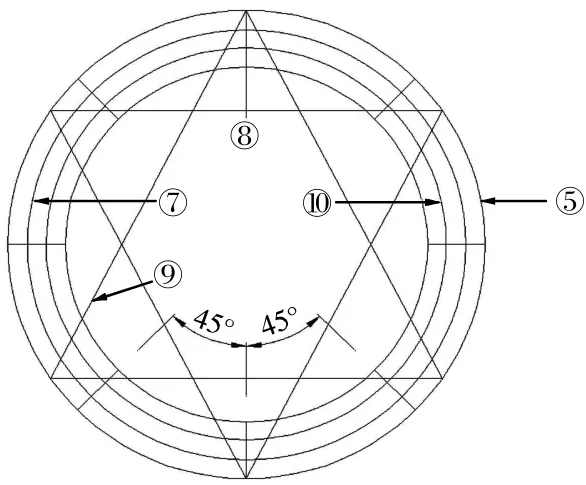

海南省铺前跨海大桥坐落于海南岛东北端东寨港出海口处,大桥两端连接海口和文昌两市。桥址区位于1605年琼山7.5级大地震的震中所在地、活动断层、强风、强腐蚀区海洋环境中,也是潜在的震源区,地震设防烈度为Ⅷ度,50 a超越概率10%动峰值加速度0.35g、50 a超越概率2%动峰值加速度0.59g,为国内最大。其主桥桥墩下方是2个分体式承台基础,单个承台下设16根桩基,桩基础钢筋笼工程量见表1。钢筋主筋为φ36HRB400钢筋,左右侧承台区域桩基钢筋笼共4层布置,其中外层主筋均采取2根一束双层布置,间距为15.1 cm;第2层主筋与第3层主筋径向布置,间距分别为13.9 cm、13.4 cm;内层主筋间距为12.8 cm,如图1所示。在同类型桥梁超大直径桩基础施工中,如此多达4层的桩基础钢筋笼甚为罕见。

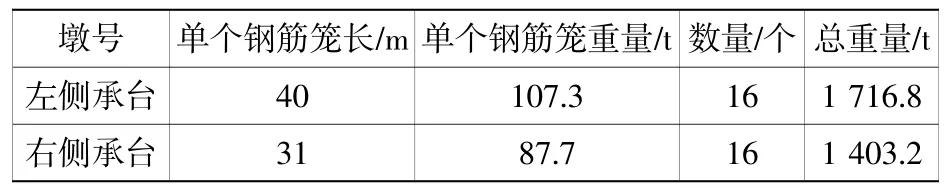

表1 钢筋笼工程量Table 1 Pile reinforcement cage engineering quantity

图1 钢筋笼示意图Fig.1 Diagram of reinforcing cage

2 多层钢筋笼制作工艺

2.1 工艺流程

钢筋笼制作流程依次为下料及胎架制作、钢筋加工、焊接加强箍、连接头标准检验、拆分运输、下放安装、测试元件安装。

2.2 钢筋笼分节

考虑到主筋的规格、根数、长度及其分布的位置,以及规范的要求,钢筋接头错开的距离为1.3 m(φ36)。另外根据现场的安装需要,将左右侧承台区域桩基础钢筋笼分成4节(3×12 m+4 m)和3节(2×12 m+7 m)。在钢筋笼分节过程中,保证同一断面的接头数量小于50%。

2.3 钢筋笼胎架制作

根据最外层钢筋笼直径制作相应的胎架,胎架的组成部分包括钢板圈、胎架齿槽及支架。钢筋笼胎架按钢筋位置开槽口的半圆形钢板以及支撑型钢组成,为确保钢筋胎架的轴线处于同一标高,安装固定时采用水准仪控制标高,经纬仪控制轴线。

2.4 钢筋笼加工

钢筋笼加工的关键是N1、N1′、N1″3层主筋及其加强箍筋的安装。

1)圆弧胎架安装完成后,把固定在胎架圆弧内的外层N1主筋摆放到胎架齿槽内(注意错开接头)。考虑到预留组合在一起的2根主筋连接套筒外壁厚度,两紧邻钢筋间放入一短钢筋头。

2)外圈N5加强箍在专门制作的胎架上结合钢筋弯曲机弯曲,注意控制好直径,弯曲完成后焊接。中间圈N7加强箍及内圈N10加强箍同理加工。并焊接6根“六角星”形N9加强筋与3圈加强箍形成整体,完成后将每圈N5、N7、N10加强箍使用8个N8钢筋连接头焊成加强箍组合,如图2所示。

图2 钢筋笼箍筋示意图Fig.2 Diagram of reinforcement cage stirrup

3)将加强箍组合按桩长方向2 m每组点焊在胎架上的N1主筋上(与胎架对应,安装在胎架附近,顶部平面错开5 cm)。

4)钢筋笼内利用已安装的主筋搭设钢筋安装架(脚手管结构),安装架外悬臂至钢筋笼外侧作为外侧安装平台,安装架平台顶部铺设模板保证人员作业安全。内层主筋由两侧穿入经安装架安装,外层主筋由外侧经安装架外悬臂平台安装,如图3所示。

5)连接套筒宜选用45号优质碳素结构钢或其他轻型式检验符合要求的钢材,并应符合有关钢材的现行国家标准及JGJ 107—2010《钢筋机械连接技术规程》中规定的标准,见表2。

图3 钢筋安装平台Fig.3 Steel bar installation platform

表2 钢筋笼制作、安装检验评定标准表Table 2 Standard for inspection and assessment of fabrication and installation of reinforcement cage

2.5 声测管安装

每根桩基础布设8根声测管,最外层和最内层钢筋各布设声测管4根,如图4所示。声测管接长至钢护筒顶面,声测管的设计单根总长分别为左幅单根40 m,右幅单根31 m。每隔2 m左右,在声测管与钢筋笼之间用“U”形卡进行焊接固定。声测管上端口用木塞或橡胶盖密封,声测管接头位置与钢筋笼各节接头位置一致,管道的接长采用螺纹套筒连接,接头套管在后场先与声测管管道的一端连接好,现场与另一端套筒旋紧连接。

图4 声测管布设示意Fig.4 Indication of sounding pipe layout

3 多层钢筋笼安装技术

3.1 钢筋笼的拆分和运输

钢筋笼加工制作好之后,将各节钢筋笼按照现场下放顺序拆分,并将其之间的连接接头拆开,左侧因最后1节较短,仅有4 m,所以拆分为3节,最后2节合并为1节;右幅钢筋笼分为3节,最短的1节7 m。在运输之前,将拆分后的钢筋笼在直螺纹位置套上塑料套筒,防止丝牙在运输过程中破坏;为方便安装时顺利对接,拆分时应在钢筋上予以标记。

钢筋笼运输时,后场的起吊采用两点吊,可将其简化为双悬臂梁模型计算,其最合理的吊点位置为吊点负弯矩与跨中正弯矩绝对值相等处。

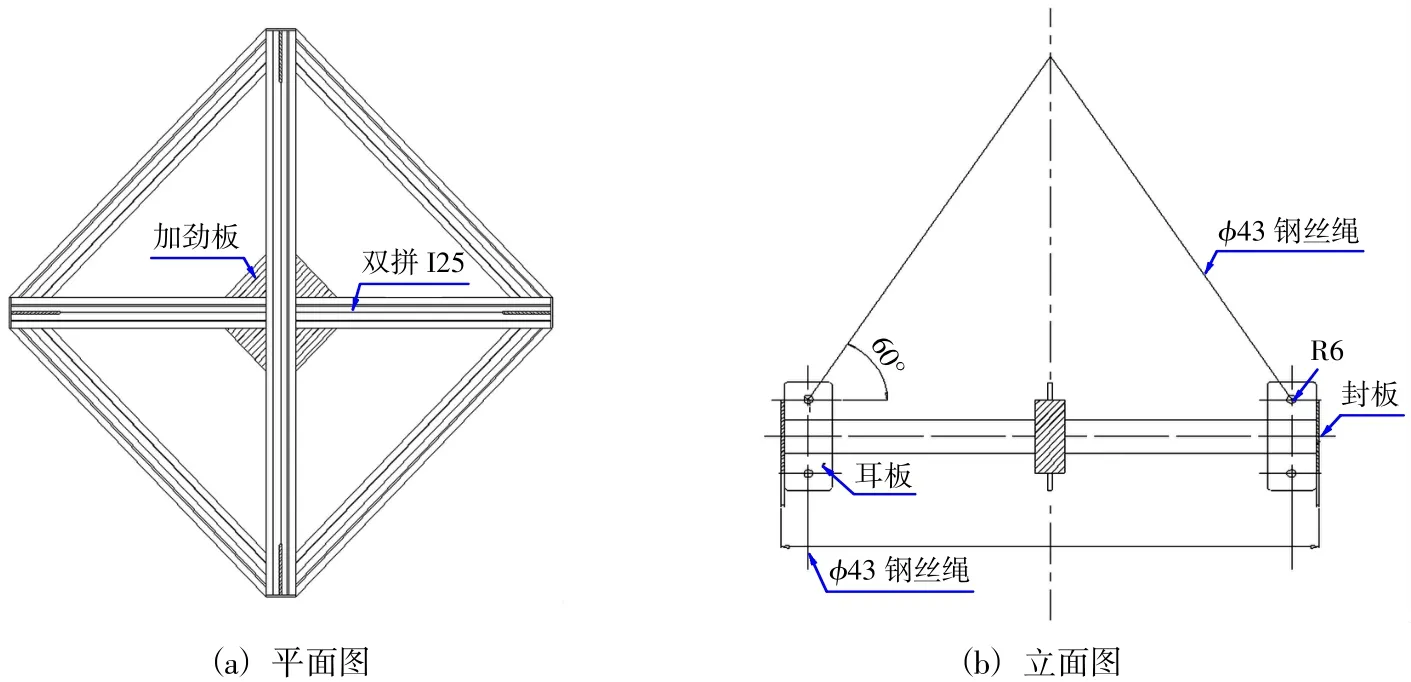

图5 吊架示意图Fig.5 Sketch map of hanger

以12 m长钢筋笼为例,解得x=4.2 m。由于吊点不处于箍筋加强区域,起吊时钢筋变形较大,故将吊点的位置设置在离两端3 m处箍筋加强区域。使用带有限位架的平板车通过钢栈桥运输至现场,采用120 t龙门吊进行钢筋笼对接及下放。

3.2 钢筋笼的下放及安装

3.2.1 现场起吊

现场钢筋笼起吊直接利用120 t龙门吊进行接高及下放,吊点位置设置于每节钢筋笼最上一层加强箍处,4个吊耳对称布置。吊耳采用圆钢制作并与相应主筋焊接,随着钢筋笼的不断接长,钢筋笼重量在不断增加,在钢筋笼顶口设置专用吊架以防止钢筋笼发生吊装变形,吊架结构见图5。

3.2.2 钢筋笼下放

吊放钢筋笼前,为保证钢护筒内壁无泥砂等杂质附着,应在钻机钻头上安装钢刷,利用钻锥对钢护筒内壁全面反复清理。清扫后反循环清孔,“刮刀钻+钢刷”如图6所示。

图6 刮刀钻+钢刷图Fig.6 Scraper drill and steel brush drawing

利用120 t龙门吊主钩及55 t履带吊主钩配合,使用十字形吊架吊住钢筋笼顶部,55 t履带吊吊住钢筋笼底部,完成单节段钢筋笼从水平放置转换成竖直状态,如图7所示。钢筋笼吊正后,下放入孔口,检查确认吊点垂线、桩轴线、骨架中轴线重合后,由操作人员扶持缓慢下放,防止骨架碰撞钢护筒内壁剪力环影响下放,或与孔壁接触碰撞影响钻孔质量。钢筋笼进入钻孔后,切勿左右旋转,防止塌孔发生。下放完毕的钢筋笼启用下层吊点临时利用卡板钩挂在钢护筒顶口位置。下放过程中如遇到阻碍,不得强提强放,应停止查明原因后继续下放。

钢筋笼下放到位后将吊筋与卡板、卡板与护筒焊接固定防止浇筑混凝土时钢筋笼的上浮和下沉。吊筋采用8根φ36主筋制作,设置于焊有主吊环的钢筋之上,钢筋笼最后一节下放之后,用“S”形卡板卡住,通过吊装钢筋笼的吊架将吊筋起吊,达到预定高度之后,通过旋转吊架将吊筋旋转至预定位置,然后与主筋进行连接,通过套筒连接实现重复使用,连接完毕之后,钢筋笼缓慢下放,吊筋吊环接近施工平台后停止下放,最后吊筋通过顶部卡板与钢护筒固定。

图7 钢筋笼起吊Fig.7 Steel cage lifting

4 技术要点

1)确保挂好的钢丝绳主钩处扣头尽量不堆叠,钢丝绳不互相交叉,卸扣安装状态符合使用要求,卸扣不得横向受力。

2)起吊时,同步缓缓提升门机大钩与履带吊大钩,首先确保十字吊架靠钢筋笼底部2根钢丝绳受力,注意钢丝绳与钢筋笼主筋尽量不接触、不得互相挤压。

3)钢筋笼整体脱离现场存放胎架时,缓缓提升门机大钩,并同步缓缓下放履带吊小钩,逐步实现钢筋笼“翻身”施工。

4)声测管安装对接时,要灌水并观察液面高度及颜色变化情况,如有异常,及时对接头或渗漏处进行加固密封处理,钢筋笼下放结束后用防水胶带对管口进行密封。

5 工程建议

通过对铺前大桥34号墩超大直径桩基础多层钢筋笼制作与安装各个环节进行分析,获得了超大直径桩基础多层钢筋笼制作与安装各工序关键技术及质量控制要点,建议如下:

1)钢筋胎架安装固定时用经纬仪控制轴线,水准仪控制标高,保证钢筋胎架的轴线处在同一标高处,以此提高钢筋笼制作精度;

2)钢筋笼加工过程中,焊接6根“六角星”形N9加强筋与3圈加强箍(N5、N7、N10)形成整体,增强钢筋笼受力性能;

3)钢筋笼下放过程中,卡板与钢护筒固定时要利用吊钩或手拉葫芦使钢筋笼中心与桩中心重合,可加快下放速度;

4)应用此多层钢筋笼制作与安装技术,大幅提高了生产效率,并保证钢筋笼起吊过程中不会产生较大变形,具有广阔的应用前景。