中棒线圆钢表面划伤缺陷改善攻关

张宝华, 周小兵, 李学保

(广东韶钢松山股份有限公司, 广东 广州 510160)

韶钢优特钢中棒线生产Φ20~Φ80 mm规格圆钢,生产工艺流程:加热炉→粗轧→中轧→预精轧→精轧→减定径→冷床冷却→定尺→成品收集。钢材经过轧制后,在由输送辊道送上冷床的过程中,过钢通道产生划伤的隐患点较多,划伤在各类表面质量缺陷中占比高达35%,尤其对于直径Φ50~Φ80 mm大规格圆钢,表面划伤很难避免,成品下线后漏磁初探合格率不足50%。由于优特钢产品经过深加工后,零部件被广泛应用于汽车、家电、船舶等工业制造重要领域,材料使用的工况条件极其复杂,因此优特钢不仅有严格的组织性能要求,对表面质量要求同样十分苛刻。为提高中棒线产品等级和市场认可度,改善表面质量这一薄弱环节,攻克划伤问题十分关键。

1 中棒线成品表面划伤产生原因分析

中棒线自2013年投产以来,通过近几年努力,产品的组织性能控制水平稳步提升,逐渐缩小了同国内先进企业如兴澄特钢等之间的差距,但表面及外观质量相比仍有很大提升空间,其中表面质量问题尤以划伤缺陷较为突出。中棒线成品机架距离冷床出口最远距离达到360 m,区间主要设备包括机芯,2号~5号飞剪,三组在线穿水冷却系统,测径仪,冷床及输送辊道等。这种过钢通道距离长、机组设备多的特点,决定了成品表面划伤的潜在隐患非常多。

1.1 圆钢运动轨迹不稳定

连轧过程中,一方面受张力波动影响,另一方面受轧制线难以保证绝对水平的影响,圆钢在输送辊道上前进时会小幅跳跃、左右摆动,运动轨迹不稳定,易与过钢通道侧壁发生接触。由于红钢表面温度高,硬度低,与过钢通道侧壁接触后会产生断续或连续的划伤。

1.2 输送地辊材质表面易起凹坑与凸点

中棒线原输送轧件地辊材质为球墨铸铁,耐磨性不足。圆钢高速前进时头部跳动、撞击地辊表面,造成地辊表面形成大量凹坑与凸点,红钢与地辊表面凸点接触即产生断续的划伤。为保证产品质量,需经常停机修磨地辊,影响生产连续性。

1.3 圆钢与管壁接触摩擦产生划伤

为解决中棒GCr15轴承钢碳化物网状缺陷,在线穿水冷却系统是辅助实现快速降温,越过冷却过程中奥氏体与渗碳体的两相区,避免二次碳化物形成,控轧控冷的重要手段。但由于为了保证穿水管道水封充满,确保红钢均匀冷却,穿水管管径一般较小,因此红钢通过穿水管时,稍有波动便会与管壁接触,产生划伤。GCr15轴承钢是韶钢优特钢的战略产品,生产量大,划伤问题是GCr15生产时的一大难题。

1.4 成品冷床制动裙板之间摩擦

冷床制动裙板的作用在于将经飞剪分段的圆钢抛上冷床。中棒线产品规格小,速度快,最高速度16 m/s,高速行进的红钢进入冷床时,与制动裙板直接接触、滑动摩擦,极易产生划伤。并且冷床距离长达120m,生产时冷床受热钢高温烘烤,温度高,给生产人员进入排查划伤点造成很大的困难,因而裙板划伤是中棒线划伤问题的最大隐患。

2 攻关措施

针对成品表面划伤的原因,分别对中棒线过钢通道、输送地辊、穿水管和冷床裙板进行了优化和改进。

2.1 过钢通道加装侧立轮

为避免圆钢与过钢通道侧壁发生直接接触,在过钢通道两侧每隔10 m左右加装一组侧立轮,使圆钢在行进过程中发生摆动时与侧立轮接触,变圆钢与通道侧壁之间的滑动摩擦为圆钢与侧立轮之间的滚动摩擦,从而解决过钢通道划伤问题[1]。并且通道两侧的侧立轮均设计可调节开口度的螺杆,确保可根据成品规格大小调整合适的的侧立轮开口度,纠正圆钢运动轨迹,防止过度摆动。侧立轮安装效果见图1。

图1 过钢通道侧立轮

2.2 优化输送地辊材质

中棒线原地辊材质为不耐磨的球墨铸铁,硬度(HRC)约为45[1]。改用表面镶嵌陶瓷片的新材质地辊,其耐磨性可保证过钢量达30万t以上,以中棒线目前产能水平,新型地辊使用周期可达至少1 a。

2.3 穿水管入口加装导卫

中棒线在线穿水冷却系统共三组,分别位于预精轧机组、精轧机组和减定径机组出口,各由4节、4节、2节整体式穿水小车组成,每节穿水小车上均布置2组穿水管。为解决穿水管划伤问题,在每节小车的穿水管入口加装一种周向扶持性的导卫。生产过程中,当使用穿水冷工艺时,根据不同成品规格,提前调节好穿水管入口处导卫的上下、左右开口度,利用导卫扶持红钢稳定通过穿水管,避免红钢通过时上下、左右摆动,从而解决穿水管划伤问题[2]。图2为穿水管入口导卫使用情况。

图2 穿水管入口导卫

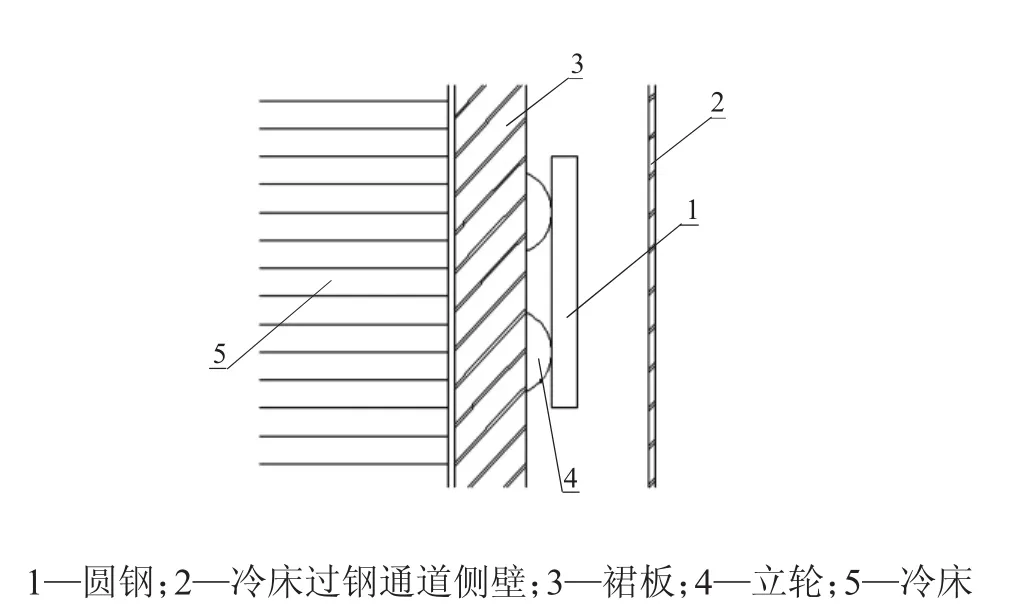

2.4 冷床裙板变滑动摩擦为滚动摩擦

裙板与轧件接触产生划伤是中棒线成品划伤缺陷改善攻关的难点,也是攻关措施的重中之重。在不改变中棒线冷床裙板原有动作的基础上,结合原设备机械结构特点,对裙板进行改造,在每组裙板上加设1个滚动轮,将轧件与裙板之间的滑动摩擦变成滚动摩擦,图3为裙板改造后示意图。改造的设计与选型,主要考虑裙板的结构位置和空间,以及高温下润滑因素。

图3 裙板加装立轮俯视图

受裙板安装空间限制,滚动轮润滑方式采用油气润滑的方式难以实现,可选润滑方式有干油润滑和石墨润滑等。实践证明干油润滑受红钢高温烘烤,滚动轮易出现卡阻,采用石墨润滑后成功解决滚动轮润滑问题。

2.5 提高成品表面硬度

针对普通优碳钢及部分合金结构钢,如10号钢、45号钢、40Cr等,通过设置合理的穿水冷却参数,控制轧后冷却,提高轧件表面硬度,经实践证明是一种经济、高效的防划伤手段,并且不会对材料的显微组织与性能造成不良影响。

以Φ50 mm规格10号钢为例,预精轧出口成品温度一般960℃左右,10号钢属于低碳钢,表面硬度低,易划伤。通过设定合适的水管喷嘴压力,使红钢通过穿水管后表面温度快速降低至580~600℃左右,随后在空气中靠芯部温度,快速返红至800℃左右进入冷床空冷。由于弱穿水工艺快速降低了红钢表面温度,提高了表面硬度,极大增强了红钢轧后抗划伤能力。同时通过控制水量,控制穿水后红钢表面温度冷却至580~600℃,快冷终止温度远高于10号钢Ms点的温度,所以表面不会发生马氏体转变。而在580℃温度区间,需要10 s左右孕育时间才能生成贝氏体,因此尽管终冷温度具备生成贝氏体条件,但时间上不满足孕育周期要求,故不会发生贝氏体转变,并且轧后穿水冷阻止了奥氏体晶粒长大[2],细化铁素体晶粒,提高了综合性能。

3 攻关效果

攻关措施实施后,中棒线划伤缺陷发生率由2016年0.17%降低至2017年0.05%,划伤占总表面质量缺陷比例由2016年35%降低至2017年11%。各类表面质量缺陷中,划伤由排名第1降低至第5,次于弯曲、压痕、尺寸超差和端部毛刺。同时,由于划伤问题得到有效控制,中棒生产效率显著提升,2017年中棒线有效作业率对比2016年提升4.7%。表1为中棒线划伤缺陷发生情况。

表1 中棒线划伤缺陷发生率

4 结语

通过对中棒线成品划伤产生的原因进行总结和剖析,从设备和工艺两端开展了系列攻关。措施实施后,中棒线划伤问题基本受控,工艺、质量故障大幅下降,生产组织连续性明显提升,产能和质量得到双提升。