综合运用PLC 技术和计算机自动控制设计差压铸造过程自动化控制系统

童保军

(广东松山职业技术学院,广东 韶关 512126)

差压铸造是一种先进的生产工艺,但是铸造效率和铸件质量都较容易受到多种因素的影响,其中气路系统对铸件质量有较为直接的影响。在工业自动化控制技术飞速发展的今天,自动化控制技术已经广泛地运用到现代铸造业中,而将PLC 技术与计算机自动控制综合运用到差压铸造,建立自动化控制系统,不仅能够提高系统运行的稳定性,还能够降低大维修的几率,更能够提高铸件的质量。可见,基于PLC技术和计算机自动控制的差压铸造过程自动化控制系统的研究,具有重要意义。

1 差压铸造设备的特征

差压铸造技术应用的范围越来越广泛,而要想差压铸造技术获得更好地发展,就要结合先进的科学技术进行创新研究,不断地提高差压铸造技术的水平,提升铸件的质量。

1.1 差压铸造金属液

差压铸造金属液往往是在密封罐内,在一定气体压力下充型,进而形成高质量的铸件,因此带来一系列有利于获得高质量铸件的因素,可以归纳为四个方面:一是高压气体作用下金属液凝固,抑制了析出性气孔的形成;二是铸型内的压力小于金属液表面的气压,消除了铸造的一些缺陷,如缩松、缩孔等,同时还提升了铸件的力学性能;三是铸型内部气压作用于金属液表面,加大了气体气膜的密度,进而有效地改善了铸件的表面质量;四是能用气体作用于合金元素,气体高压下,有助于提高气体的溶解度,使气体溶解于金属液中,进而使合金的耐磨性能得到提升。

1.2 差压铸造金属型

差压铸造也可以选择铸造金属型,而实践中,生产量较小时,往往会选择砂型铸造;反之,生产量较大时,往往会选择金属型。目前,国内对铸件的重量并未有一个明确、特定的限制,其中最大的铸造件的直径为540mm、厚度为8mm,且常用的铸造合金材料有铸钢、锌合金、铝合金等。

2 差压铸造气路自动控制系统的结构

差压铸造自动化控制系统主要有5 个子系统构成,分别为:气源系统、排气系统、压缩系统、进气系统以及过滤系统。而差压铸造设备可以分为主体和辅助这两大部分,如图1。结合图1 发现主体部分主要包括上密封罐、下密封罐、中间隔板以及升液管等;而辅助部分主要包括压力表、安全阀、气路控制系统以及压缩机等。其中,密封罐往往会安置在保温炉的上方,且上、下密封罐同时作用下,压力同步后,上密封罐就会排除提起,形成气压差,实现充型。

图1 差压铸造气路系统

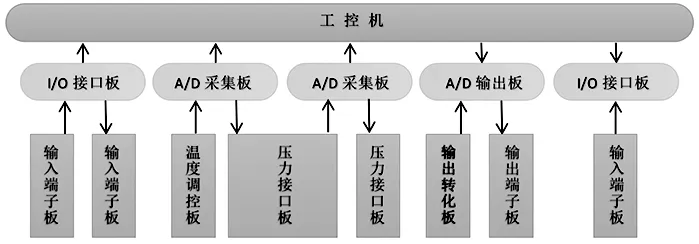

3 差压铸造气路自动控制系统设计

气路控制系统是差压铸造过程自动控制系统的子系统之一,它主要由气源过滤、进气调压以及排气这三个子系统组成,所以在设计气路自动控制系统时,可以分为设计气源过滤系统、进气调压系统以及排气系统这三部分进行完成。该系统的总体结构图,如图2。

图2 系统总体结构图

3.1 气源过滤系统设计

差压铸造的动力来源于“压缩空气”,但由于空气不够洁净,夹杂着水分与油性物质,所以在空气进入系统之前,要进行妥善地处理,确保进入底座的空气洁净,进而确保铸造设备能够正常运行,同时还能够确保铸件质量,甚至为提高铸件质量奠定良好的基础。处理空气时,一般会综合运用冷却吸附干燥机和油水分离器,确保空气中的水、油性物质得到分离。除此之外,差压铸造需要源源不断地洁净空气,才能够确保整个系统正常运行,因此要采用先进的技术,提高压缩空气的稳定性,进而确保系统运行过程中压力的稳定性。在设计时,系统采用的储气罐体积要大于上、下密封罐体积之间,即:,并且经过处理后得到的压缩空气需要进行深入的净化处理,大致可以分为两种情况:如若差压铸造系统中的管径小于1 时,压缩空气就需要经过减压阀、过滤器等设备进行深入地净化;反之如若差压铸造系统中的管径超过1 时,压缩空气则需要集中设备同时使用。

3.2 进气调压系统设计

进气调压系统一般由上密封罐、下密封罐、节流阀及管道等组成,它在正常运作时,压缩气体会同时进入到上密封罐和下密封罐中,待等上密封罐与下密封罐压力平衡(即:后,调整阀门,达到上密封罐压力减小或者下密封罐压力增大效果,简单来讲就是上、下密封罐产生“压力差”。但是,如若进气管道的路径设计并不一致,甚至存在差异的情况下,那么上、下密封罐虽同时进气,却仍旧会存在“压力差”,因此在设计时,一定要认识到管路设计合理的重要性,进而结合实况进行恰当的设计。如若上密封罐压力过大时,铸造金属液就出现气泡;反之如若上密封罐压力过小时,铸造金属液就会提前充型。上述两种情况,都不利于铸件质量的提高。

结合图1,进气时,可以将电磁阀L1、L2 以及L3 这三个阀门同时打开,待等密封罐联通满足压力需求后,将电磁阀L1、L2 以及L3 关闭。进气结束后,首先将电磁阀L5 打开;然后在按照顺序打开电磁阀L6、L7、L8 这三个阀门,使上密封罐压力减小,进而形成压力差,使铸造金属液开始上升,直至完成充型这一工艺。结合设计要求,系统运作过程中,要按照顺序调节J6、J7、J8 这三个节流阀。如若系统未出现明显气压泄露,则仅需要轻微调整节流阀。无论设计如何完美,在系统实际运行过程中,密封罐都不能够绝对密封,往往会出现压力逐渐下降的情况,因此要及时调整节流阀J9,确保密封罐压力差的稳定性,促使系统正常运行,保证铸件质量,更为提高铸件质量和工作效率奠定良好基础。

3.3 排气系统设计

排气系统是差压铸造的最后一道工序。稳定“压力差”工序完成后,打开电磁阀L3,对电磁阀与节流阀进行整合调整,进而使上密封罐与下密封罐的压力达到平衡状态,基于此将气体排出。如若差压铸造过程中,发生了意外事件,那么就需要采用手动方式,对排气阀门进行调整,进行紧急泄压。在实际操作过程中,不能将电磁阀L3 打开,否则会导致压力骤变,进而造成无法估量的后果,因此要通过调整节流阀J3,使上密封罐压力与下密封罐压力,即:后,将电磁阀L4 打开,进行排气。如若,上密封罐与下密封罐之间连接失败后,就要打开调节阀J4 进行联通。

4 结语

结合实况,运用PLC 技术与计算机自动控制,建立的差压铸造过程自动化控制系统,却能够实现“控制”差压铸造过程的目标。将该系统应用于实践中,不仅能够提高稳定性,降低铸造设备大维修的几率,还能够提高铸件质量,更重要的是系统具有操作简单的特征,能够提高差压铸造的生产力。简单来讲,该系统较为适应当前地经济体制,更是社会发展的需求,促使铸造业获得一个更好地发展。