数控车床床鞍加工工艺的改进

柴红艳,李芷昕,洪钟秀

(昆明铁道职业技术学院,云南 昆明 650200)

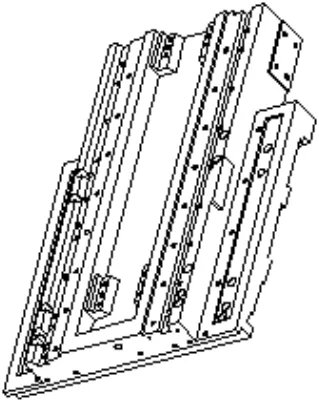

T20-05001L1(如图1 所示)是一款普及型数控车床的床鞍床鞍,其加工工艺从公司成立就一直在沿用。随着加工设备的更新,原产品加工工艺已显落后,在实际生产中指导性不强,为进一步提高生产效率,提高零件加工质量,以现有加工设备和加工能力为基础,修正加工工艺迫在眉睫。

在实际装配中,通过检测,发现安装导轨滑块面的平行度、导轨平行度和平面度均未达到质量要求。床鞍是机床上的关键部件,其加工质量对整台机床的加工精度有直接影响,改进前的加工工艺是采用普通铣床、刨床及钻床对床鞍进行加工,因设备落后导致生产效率低、劳动强度大,关键加工精度很难保证,这样的状况已经严重制约了企业的发展。

图1 床鞍

1 床鞍加工工艺的改进

1.1 改进前的工艺方案

改进前的床鞍加工工艺如下:铸-人工时效-划线-粗铣底面-粗铣顶面-粗镗-二次人工时效-半精铣底面-半精铣顶面-划线-钻孔-精铣底面-精铣顶面-精镗-钻孔-钳-检验-漆。该加工工艺使用了多种加工设备,从划线工序开始按加工顺序依次为平板、立式铣床、立式铣床、镗床、立式加工中心、立式加工中心、平板、摇臂钻床、数控龙门铣床、数控龙门铣床、镗床、摇臂钻床,其中半精加工到完工工序之间,更换了6 次设备,装夹、定位次数更是达到了8 次之多,带来最直接的影响就是低效率、低加工精度。由此可以看出,此加工工艺较落后,亟待改善。

1.2 改进后的床鞍工艺方案

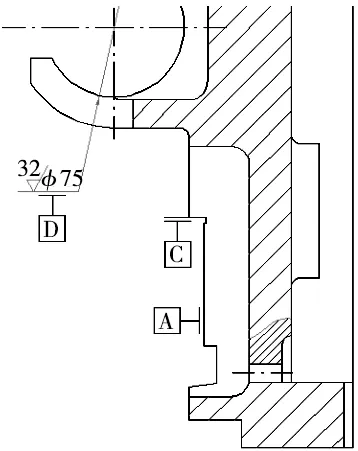

改进后的床鞍加工工艺如下:铸-人工时效-划线-粗铣底面、粗铣顶面-粗镗-二次人工时效-打码-半精铣A 面、C 面及相关尺寸-刨消气槽-精铣A 面、C 面及相关尺寸-钳-检-漆(图2)。其中,二次人工时效之前的粗加工工序由协作厂家完成,现只需完成半精加工和精加工工序。使用的加工设备仅两种,加工顺序依次为五面体加工中心-牛头刨床-五面体加工中心,主要尺寸的装夹、定位次数仅为三次。通过对比,改进后的加工工艺有以下几点优势:(1)采用五面体加工中心(XH2416)完成钻孔和精加工工序,装夹、定位次数减少,提高了加工精度。(2)增加了牛头刨床刨消气槽,有利于提高装配精度。(3)减少了划线钻孔工序,降低了生产时间和物料转运时间,提高了生产效率。

图2 床鞍局部结构图

2 床鞍加工工艺优化的结果

2.1 节约了制造成本

改进后的加工工艺,所用设备的种类和数量都相应减少:设备种类由四类机床减少为两类,设备数量由五台机床减少为三台。老工艺里的四类机床为镗床、数控龙门床、摇臂钻床、立式加工中心,其设备的预估价值如下:T68 镗床32 万、数控龙门铣床300 万、摇臂钻床12 万、立式加工中心20 万,设备总价值为364 万。新工艺里所用的两类设备预估价值如下:牛头刨床3 万,五面体加工中心160 万×2 台,设备总价值为323 万,设备成本有所降低。另外,新工艺中机床种类数量的减少,减少了零件加工辅助时间,节约了生产占地面积,简化了生产计划和生产管理,减少了了人工数量,整个生产成本得以降低。

具体节约成本如下(按每月生产200 件计算):(1)床鞍钻孔的划线工序,减少3 个工时(约30 分钟),每个工时的工资为3 元,每年可节约3×3 元×200 件×12 月=2.16 万元。(2)减少了5 次零件定位、装夹的次数,按每次定位、装夹1 个工时(10 分钟)计算,每年可节约5次 ×3 元×200 件 ×12 月=3.6 万元。(3)设备的数量减少后,节约了两个操作工人的人工成本:3500 元×2 人×12 月=8.4 万元。(4)每件床鞍节约的物料转运时间按4 个工时(40 分钟)计算,节约成本为3 元×4×200 件×12 月=2.88 万元。

综上所述,工艺改进后每年至少可为企业节约17 万元(减少的水电费未计算在内)。

2.2 提高了零件加工精度

工艺改进前所使用的立式加工中心稳定性不好,加工过程中需要与卧式铣床一起配合使用,例如需要在同一个面上进行平面铣削和钻孔加工,老工艺里采用的是划线钻孔的加工方法,位置精度较差,而工艺改进后所使用的五面体加工中心,一次装夹便能完成面和孔的加工,形位公差可以控制在0.03mm 以内,对于一些重要的配合尺寸可以较好的保证精度要求。

工艺改进后,在一台五面体加工中心设备上,半精加工和精加工只需要装夹两次就可以完成所有工序的加工。由于一次装夹可实现多个表面的加工,确保了加工表面之间的位置精度;同时减少的装夹次数和加工辅助时间,大大缩短生产周期,提高了企业生产效益。

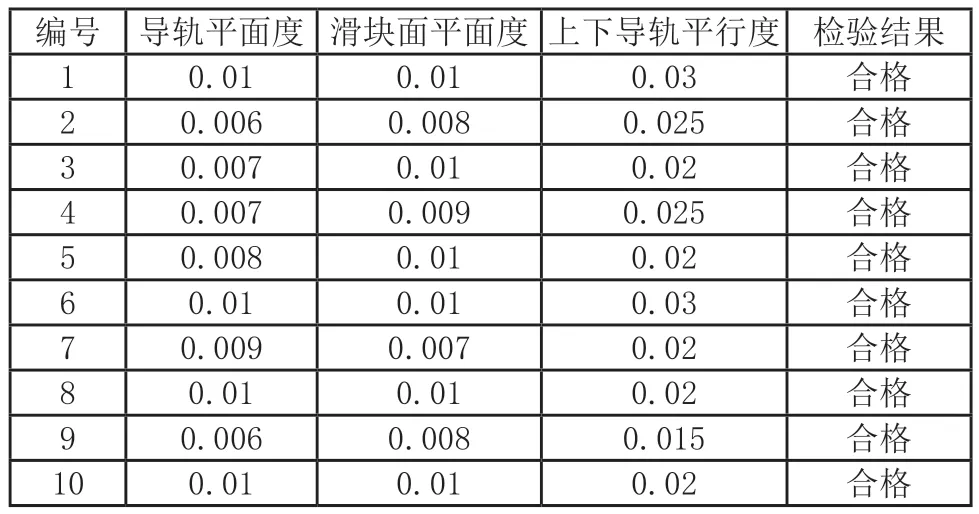

对于采用新工艺加工的床鞍,随机抽样了10 件进行检验,检验结果全部合格。见表1。

表1 工艺改进后床鞍抽样检验单

2.3 提高了生产效率

床鞍的加工工艺改进后,取消了钻孔划线工序,装夹、定位次数由六次减少到三次,加工设备由四类五台减少到两类三台,这一系列的改进降低了零件搬运、装夹、定位等加工辅助时间。根据上述节约成本核算,每件床鞍的生产时间节约了1h,大大提高了生产效率。