炉前添加校正料对不锈钢渣胶凝活性的改善

蔡基伟,刘新阳*,孙玉,张文,尚广浩

(1. 河南大学循环与功能建材实验室,河南 开封 475004;2. 河北智琢新型建材有限公司,河北 邯郸056200;3. 河南金汇不锈钢产业集团有限公司,河南 长葛 461507)

0 引言

钢渣是炼钢过程中产生的固体废弃物,其产生量为粗钢产量的 10%~15%。2017 年,全国冶金渣产生量为 3.94 亿吨,其中钢渣产生量为 1.08 亿吨,同比增长300 万吨,但综合利用率却很低,转炉钢渣的利用率仅为 10%~20%。而在发达国家,钢渣的利用率已经超过了 95%[1],而且大都将钢渣用于土木工程和道路工程。此外,日本还将钢渣作为营养贫瘠化海域的基质材料和肥料,制造海藻场,改善海底质量[2]。

钢渣主要化学成分为 CaO、SiO2、Al2O3、Fe2O3、MgO 和少量 f-CaO、MnO、FeO、P2O5及金属 Fe 组成,成分与水泥相似[3],是一种富有潜在利用价值的资源。但是钢渣活性低、杂质含量高,导致其利用率很低。

目前,钢渣活性激发方式分为机械激发、化学激发和热力激发三种。机械激发一般是通过磨细的方式,增大钢渣的比表面积,加速水化,提高钢渣的活性。用粒径大于 61μm 的粗钢渣磨细和原样钢渣对比,早期和后期水化活性都有所增长,但激发效果不明显[4]。化学激发主要是通过在钢渣加入激发剂,在激发剂形成的碱性环境中与溶液中的 OH-、Ca2+和 Na+相互反应,使玻璃体瓦解[5]。试验表明,碱激发剂能够有效提高掺钢渣水泥的强度[6,7]。热力激发通过提高钢渣的水化温度,使Si-O 键和 Al-O 键更易断裂,促进钢渣玻璃体的瓦解,激发钢渣活性。经 100℃ 蒸压处理的钢渣—粉煤灰—石膏体系,预处理料掺量为 35% 和 40% 时,强度仍可达到 42.5 级水泥标准[8]。

硅酸三钙(C3S)是硅酸盐水泥熟料的主要矿物。C3S 在低于 1250℃ 会分解为硅酸二钙(C2S),C2S 有多种晶型,主要为 α-C2S、β-C2S 和 γ-C2S 等。α-C2S 在630~680℃ 转变为 β 型,温度降至 500℃ 以下,β-C2S转变为 γ-C2S。β-C2S 在常温下是介稳的高温型矿物,具有较高的活性[9]。所以通过在高温下与校正料拌合然后急冷的方式以获得大量的 β-C2S,以此达到提高钢渣活性的目的。

1 试验原材料与方法

1.1 原材料

(1)试验所用钢渣为不锈钢渣,其主要化学成分见表1。

表1 不锈钢渣化学成分

(2)试验所用水泥为 P·I 52.5R 硅酸盐水泥,密度为 3.15g/cm3,比表面积为 301m2/kg;28d 抗压强度为55.2MPa,其它性能指标详见表3 中的0# 样。

(3)试验所用石膏为湿式脱硫二水石膏。

1.2 试验方法

在炼钢车间刚刚排出的熔融态不锈钢渣中,分别添加钙质(1#)、硅质(2#)和硅铝质(3#)校正料,趁热(约 1300℃)拌合、急冷。(注:由于涉及专利内容,本文三种校正料分别用 1#、2#、3# 表示)

将冷却后的钢渣磨成比表面积 450m2/kg 的钢渣粉,按标准 GB/T 20491—2017《用于水泥和混凝土中的钢渣粉》[10]和GB/T 17671—1999《水泥胶砂强度检验方法(ISO 法)》[11]测试相关性能与活性指数,具体试验方案见表2。

表2 钢渣粉活性指数测试试验方案

2 结果与讨论

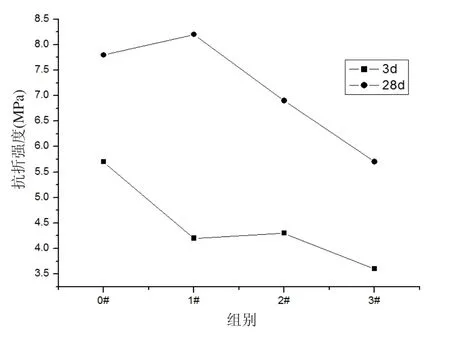

按照标准方法,分别测定胶砂流动度和胶砂强度,计算流动度比和活性指数,试验结果如表3 所示。

表3 胶砂性能结果

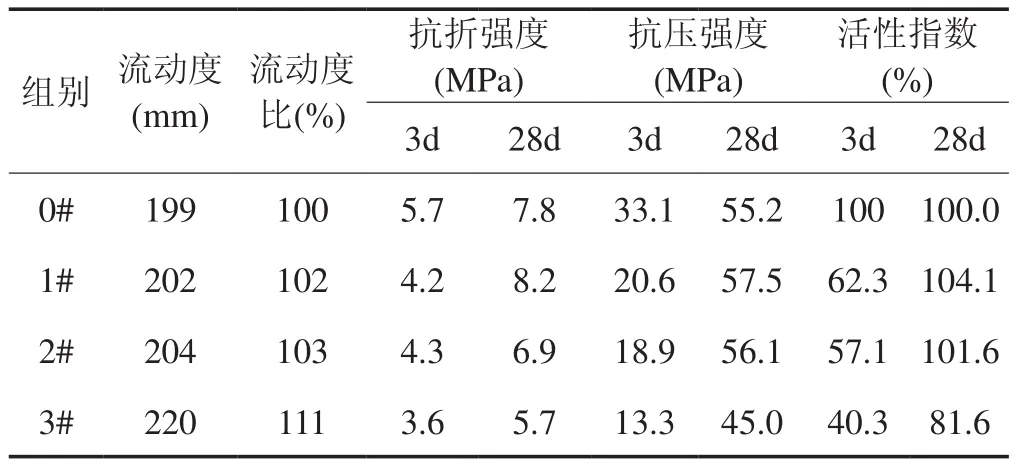

通过掺钢渣粉胶砂试样的流动度与基准样的流动度比(见图1)可以看出,1# 样和 2# 样流动度略大于基准样,3# 样流动度比最大,1# 样流动度比最小。各试样流动度相对于基准样都有所提高,说明掺入比水泥细的钢渣对水泥的流动性是有利的,且硅铝质校正料效果最为明显。

图1 掺钢渣粉胶砂的流动度比

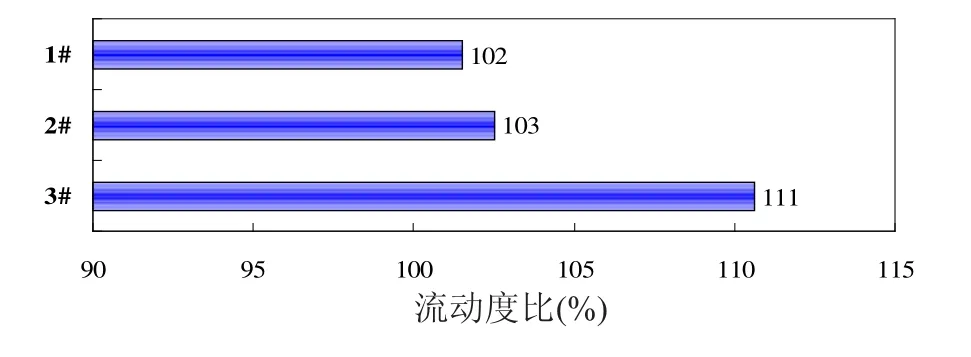

对比各龄期抗折强度(见图2),3d 强度最高为基准样(0#),其次是添加硅质校正料的试样(2#),添加硅铝质校正料者(3#)最低;28d 强度最高为添加钙质校正料者(1#),其次为基准样,说明添加钙质校正料无助于提高胶砂的早期强度,但有利于后期强度的增长。在钢渣中添加钙质校正料能够促进体系中 C2S 的生成,提高胶凝材料的活性。当体系中 C2S 含量较高时,水化反应速度较慢,所以早期强度较低;随着养护时间的增加,C2S 的水化越来越完全,胶砂试件后期强度增长较多。

图2 胶砂的抗折强度

对比各龄期抗压强度(见图3),3d 强度最高为基准样,其次为添加钙质校正料的试样(1#),最低为添加硅铝质校正料者(3#);28d 强度最高为添加钙质校正料者(1#),其次为添加硅质校正料者(2#),最低为添加硅铝质校正料者(3#)。说明钢渣添加钙质和硅质校正料后,作为混合材制作的胶砂试件早期强度比较低,但后期强度增长多,且能超过基准样的强度。

各龄期的活性指数变化趋势(见图4)与抗折强度、抗压强度的变化趋势相同,添加钙质校正料者(1#)和添加硅质校正料者(2#)早期活性指数较低,而 28d 活性指数均超过了 100%。

图3 胶砂的抗压强度

图4 钢渣粉活性指数

在添加校正料的各试样中,各龄期抗压强度最高均为添加钙质校正料者,而且活性指数在各龄期也是最高。在高温下钙质校正料与钢渣发生反应,体系中生成了较多的 C2S,而且在水化过程中,体系的碱度(pH值)提高,表现为体系中 OH-离子的增多,促进了钢渣玻璃体的解体,从而激发了活性。

与添加钙质校正料者相比,添加硅质校正料者抗压强度与活性指数虽然略低,但 28d 强度与活性指数均超过了基准样,说明在高温下添加硅质校正料也能部分解体钢渣中的非活性成分,从而提高钢渣的胶凝活性。

3 结论

(1)钢渣本身具有一定胶凝活性,但由于活性成分被非活性成分包裹,致使钢渣活性较低。

(2)在炉前添加钙质、硅质或硅铝质校正料,钢渣试样的流动度比均大于 100%,其中添加硅铝质校正料者流动度比最大,说明比水泥颗粒细的钢渣掺入水泥中能提高胶砂的流动性。

(3)在熔融态钢渣中添加钙质校正料有利于生成更多的 C2S,添加硅质校正料有利于解体钢渣中的非活性成分,这两种校正料均能提高钢渣活性。由于 C2S 水化速率慢,胶砂试件的早期抗折强度、抗压强度和活性指数都低于基准样,随着 C2S 不断水化,添加钙质或硅质校正料的钢渣按 30% 掺入水泥之后, 28d 抗折强度、抗压强度与活性指数均有大幅提高。

(4)在炉前添加校正料对钢渣活性的改善,有效地利用钢渣余热,同时促进钢渣的有效利用,减少钢渣排放对环境的污染,具有重大的低碳环保意义。