煤矿井下瓦斯智能巡检机器人系统的研究与设计

张海波 茹瑞鹏 张 静

(1.潞安集团李村煤矿建设管理处,山西省长治市,046000; 2.西南科技大学信息工程学院,四川省绵阳市,621010)

1 引言

与其它主要产煤国家相比,我国的煤炭赋存存在埋藏深、煤层稳定性相对较差、地质构造复杂以及水、火、瓦斯、煤尘、顶板等自然灾害因素较多的问题,且高瓦斯矿井偏多,瓦斯管理始终是煤矿的重点环节。因此,在煤矿瓦斯巡检环节引入机器人技术代替专职瓦斯检查员巡检,对于提升作业环境安全、降低劳动强度以及提高生产效率具有重要意义。

欧美等先进制造业国家在20世纪80年代开始,便将基于计算机远程遥控加局部自主控制作为非结构化采煤工作环境下机器人的重点研究方向,研制出了计算机控制采煤作业系统及多种特种机器人,如支护机器人、凿岩机器人、装载机器人、采煤机器人、煤矿救灾机器人等。目前,国内煤炭行业也在大力推进煤矿机械化、自动化、信息化和智能化“四化”建设,重点探索在危险工种和岗位使用智能机器人技术,以提高生产效率和提升安全生产系数。

针对煤矿井下非结构化、不确定和复杂未知环境的瓦斯巡检作业问题,本文设计了一种强越障煤矿井下瓦斯巡检机器人系统,替代传统的专职瓦斯检查员巡回检查,研制强越障履带式底盘结构,以STM32F107微控制和μC/OS-III实时操作系统构建机器人主控单元,搭载“四合一”瓦斯气体检测仪和多视角图像传感器,实时采集现场气体信息和现场视觉信息,通过便携式操控台和综合机器人测控台经由无线通信模组,完成复杂环境条件下的远程交互控制和数据传输功能,并对系统的越障性能、交互控制性能、数据采集与传输能力进行了实验测试。

2 机器人系统的总体设计

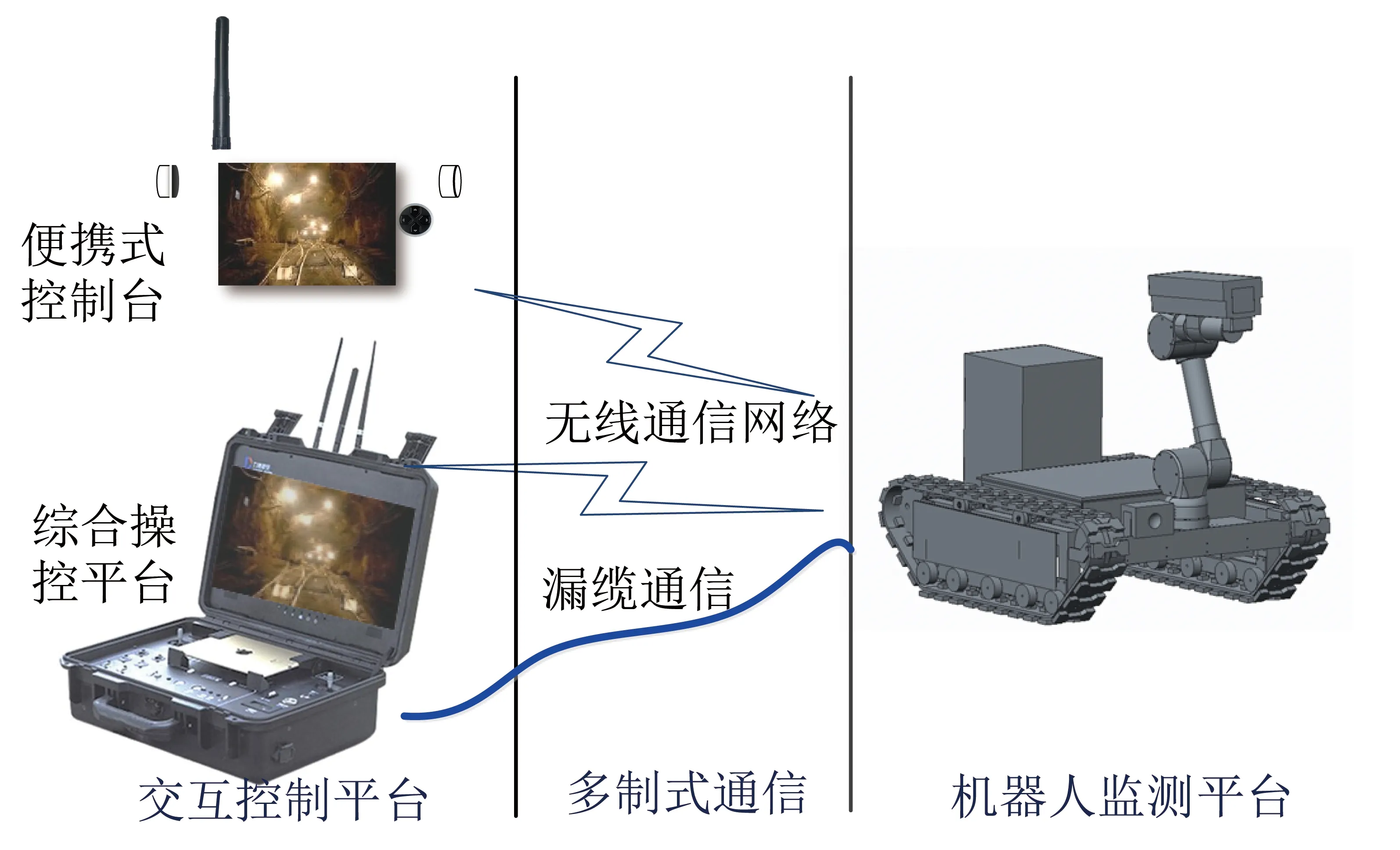

机器人系统总体采用分层设计,主要为机器人监测平台、多制式通信和交互控制平台三层结构。机器人系统的总体设计如图1所示。

图1 机器人系统总体设计

(1)机器人监测平台。机器人监测平台采用双履带式结构设计,该设计具有机构灵活和越障性能强等优点,能够更有效地适应井下巷道复杂非结构化环境,同时多自由度臂式云台搭载高清光学变焦摄像头,机身前后携带补光鱼眼相机,视角转换灵活,可获取更多更全面的现场信息。

(2)多制式通信。多制式通信采用无线通信网络和漏缆通信相结合的方式,能够提高非视距通信的可靠性和适应性。

(3)交互控制平台。交互控制平台包括便携式控制台和综合操控平台两种终端,方便操作人员根据需要选择性使用。

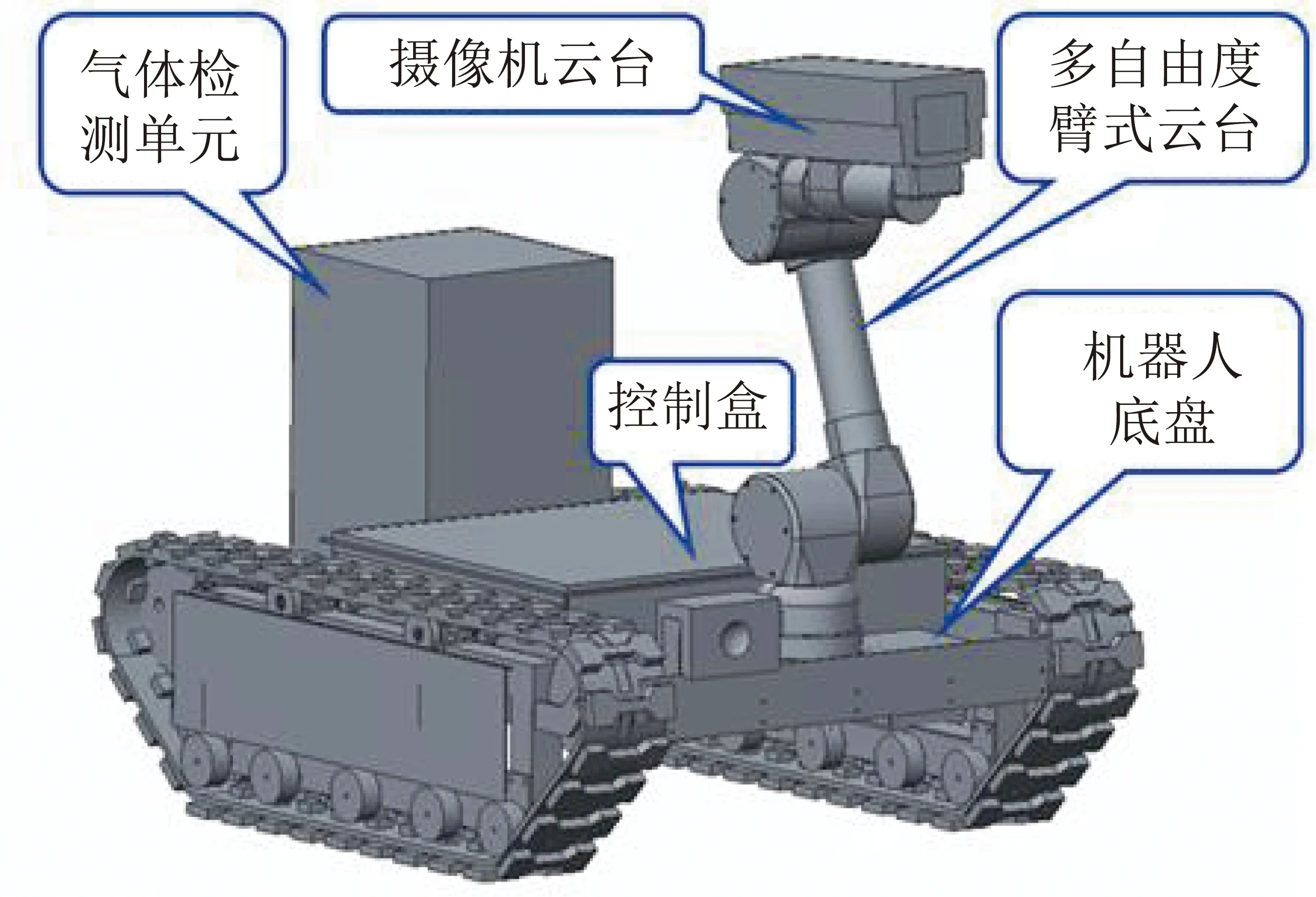

3 机器人系统的本体机构设计

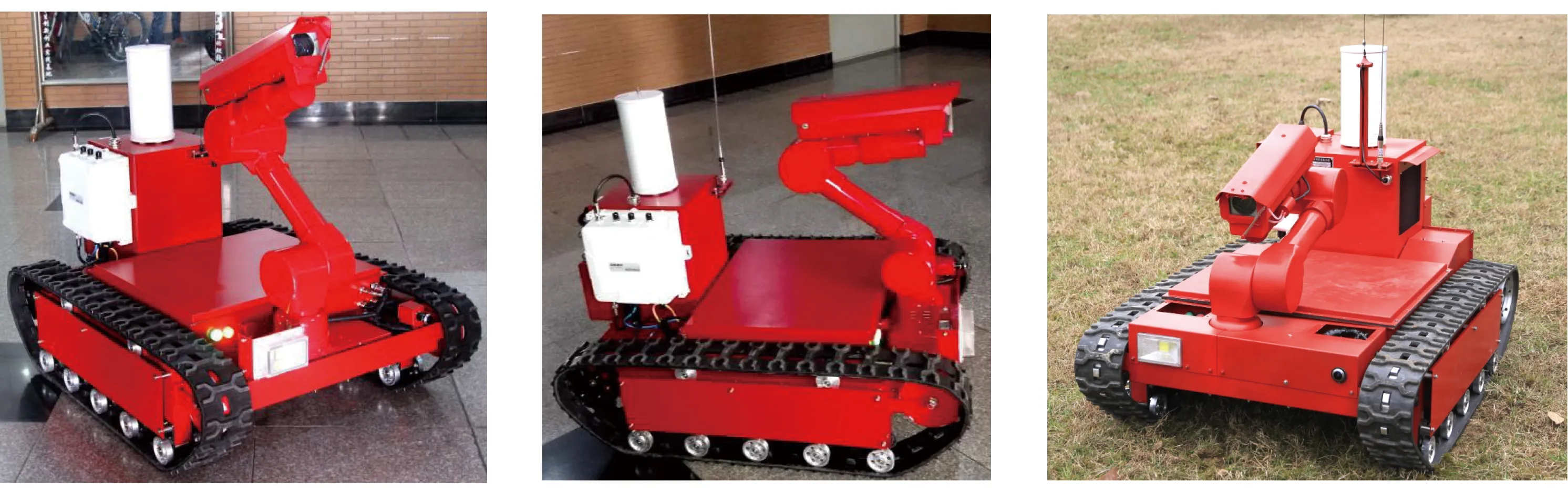

机器人系统的本体机构由机器人底盘、多自由度臂式云台、摄像机云台和控制盒四大部分组成,其结构示意图如图2所示。

(1)机器人底盘。机器人底盘使用履带式结构,履带底盘主要是由动力驱动系统、从动系统、张紧系统、基架等组成。履带轮采用铝合金制作,履带采用阻燃工程橡胶制作,既可以减轻机器人自身的重量,又可以提高了抗跌落性能,履带底盘结构可完成越障、攀爬和斜坡等各项任务。

图2 机器人系统的本体结构示意图

(2)多自由度臂式云台。多自由度臂式云台主要由三节主臂和底部摄像头组成,主臂端部安装有力矩马达和角位移传感器,可伺服调节主臂关节转角大小和控制云台的空间高度,实现搭载摄像头上升、下降和旋转观测等动作,实时监控机械臂的运动情况,方便操作者远程控制。

(3)摄像机云台。摄像机云台采用密封防爆设计,并带有自动清洁窗口装置,从而使整个系统能在水淋环境和可燃气体环境中均可正常可靠工作。

(4)控制盒。控制盒选用优质铝合金或不锈钢由机器钣金制成,耐腐蚀且重量轻。

(5)气体检测单元。气体检测单元采用“四合一”瓦斯气体检测仪检测环境气体类型及其浓度值,选用X-am 5000气体检测仪,该气体检测仪能有效测量O2、CO、H2S和CH4等气体的浓度。为了支持其数据的远程传输,另外安装了一套X-zone 5000无线传输检测仪,该仪器可以通过RS485传输数据。

4 机器人系统的控制系统设计

4.1 主控制系统设计

主控制系统采用模块设计和多层次分布式控制体系结构,主要由主控制子系统、电机控制子系统、传感器控制子系统、云台控制子系统和其它控制系统构成。当各控制子系统收到主控制系统发来的控制指令后,能独立完成对模块的控制,同时各控制子系统将机器人系统本体的信息和传感器监测的信息返回给主控制子系统,控制系统整体框图如图3所示。

主控制子系统可以通过RS485总线与各自系统模块进行通信。主控制子系统采用基于Cortex-M4嵌入式微控制器STM32F407和嵌入式实时操作系统μC/OS-III,系统支持多任务管理和任务间的同步与通信,能对多个传感器信息进行实时处理,实现自主控制,满足复杂环境条件下的控制和数据传输的需要。

图3 控制系统整体框图

4.2 驱动系统设计

机器人系统中的各电机驱动控制均采用Atmega 8工业级单片机实现,利用大功率MOSFET搭建H桥式电机驱动电路实现对电机的驱动和对直流电机的转速控制和位置控制。用4只大功率MOSFET功率管构建的电机功率驱动电路,从而保证上下臂的特性一致,提高功率驱动器工作效率。导通任意对角线上的一对MOSFET后电机运转,切换导通对角线的MOSFET后电机转动方向改变。结合直流斩波技术,采用PWM波来控制MOSFET的导通与关断,从而实现电动机转速和力矩的控制。

机器人行进电机采用48 V和500 W大功率直流无刷电机,每个电机均独立设计H桥驱动电路。机械臂关节分别采用48 V和150 W以及48 V和90 W的电机提供动力。实际应用中,机械臂电机装有霍尔传感器,以反馈机械臂关节位置信息。

5 机器人系统的信息与通信系统设计

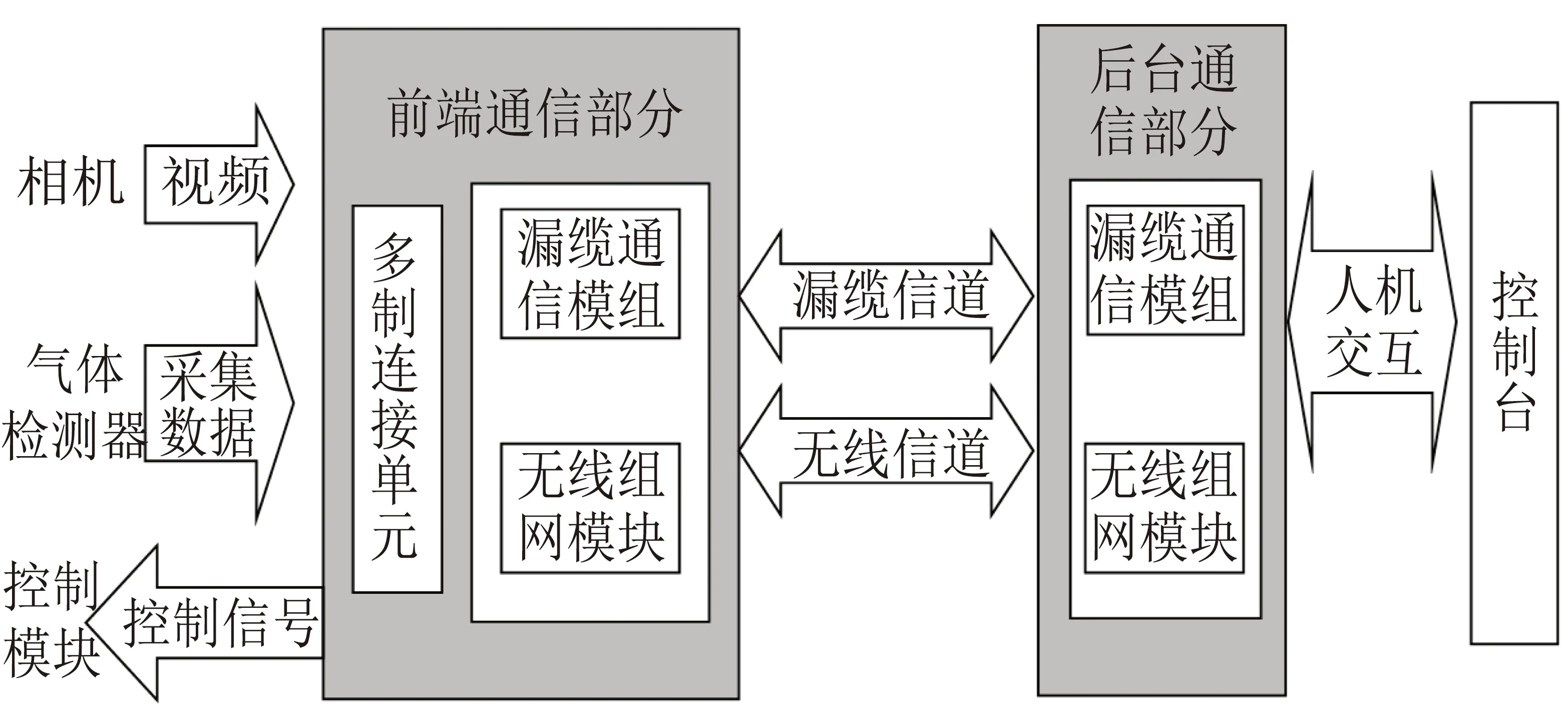

机器人系统的信息与通信系统整体结构设计主要包括高清相机、鱼眼模拟相机、云台编码器和气体检测器,通信系统包括前段通信部分和后端通信部分。信息与通信系统主体结构图如图4所示。

图4 信息与通信系统主体结构图

前端通信部分较为复杂,包括多制连接单元、漏缆通信模组和无线组网模块。在完成机器人和控制台的物理连接后,通过网络配置来建立端到端的通信链路,实现视频、传感器采集和控制信号的传输。多制连接单元提供RS232/485接口,连接机器人控制器和气体检测器;提供视频接口,连接采集周围环境图像的广角镜头;提供高速以太网接口,连接高清相机。漏缆通信模组提供三路以太网下行接入,分别连接多制连接单元的串行输出、多制连接单元的模拟视频输出和多制连接单元的高清数字视频输出;提供两路上行接入,一路通过无线组网接入控制台,一路通过通信线缆接入控制台。另外,为了支持手持遥控器,通信系统还增加了一个数传电台连接机器人控制器,一个图传电台连接前后视广角镜头。信息与通信系统拓扑图如图5所示。

图5 信息与通信系统拓扑图

6 实验测试

6.1 基本动作和越障性能测试

对机器人系统的基本动作和越障性能进行了测试,包括机器人系统的云台动作、行进动作等。基本动作测试结果表明,机器人系统的各项运动功能控制灵敏、运动平稳,实现预期设计目标。越障性能测试结果表明,机器人爬坡角度>30°,越障高度>18 cm,跨越沟壑长度>25 cm。机器人系统的基本动作测试和越障性能测试如图6和图7所示。

图6 机器人系统的基本动作测试

图7 机器人系统的越障性能测试

6.2 信息与通信系统测试

对机器人系统的信息与通信系统进行测试,测试结果表明,视距无线传输距离在200 m时,通信速率为4.8~38.4 Mbps,平均速率为20 Mbps;非视距传输距离在60 m时,通信速率最低为5~ 40 Mbps,平均速率为22.8 Mbps,均可同时传输全景视频、双鱼眼相机视频和控制命令。

6.3 电池续航能力测试

考虑到机器人系统的实用性问题,对机器人系统的续航能力进行了严格测试,实时检测机器人系统的电池电压变化和放电电流大小。机器人系统的电池为48 V磷酸铁锂电池,多次充放电实验发现,机器人电池最大放电电流电流可以达30 A,充满一次电的续航时间>2.5 h,续航能力满足2 h的续航设计要求。机器人系统的电池续航能力测试如图8所示。

图8 机器人系统的电池续航能力测试

6.4 综合测试

在煤矿井下安全可控、不进行生产、危险可控的环境对机器人系统进行综合测试,包括机器人系统在复杂工况下的越障巡检作业能力以及信息传输能力等,机器人系统的综合测试如图9所示。

图9 机器人系统的综合测试

经过综合测试操作验证,机器人系统能够完成在煤矿井下复杂环境中的越障巡检作业,能够实时反馈视觉信息和气体信息,能够实时在后台软件界面更新数据,机器人系统操控延时<0.3 s,最大数据更新延时<0.5 s。

7 结语

通过对机器人系统的越障性能、交互控制性能、数据采集与传输能力的实验测试表明,该系统能及时有效地检测到煤矿井下巷道中的瓦斯含量,并准确记录检测时间、检测地点以及检测现场的数据等相关信息,能够代替人工巡检,降低人工劳动强度,提高了巡检效率和精度,并能根据巡检设备记录的数据及时制定灵活有效的处理方案,对煤矿的安全生产、减人提效以及打造智慧化矿山起到积极的推动作用。