密闭电石炉和套筒石灰窑热电偶的选型与应用

马建锋

(中国石化长城能源化工(宁夏)有限公司,宁夏 银川 750000)

某公司乙炔运行部8.1×104kV·A电石炉为“德国西马克”成套提供,电石炉本体、炉壁、炉底均采用K型热电偶进行温度检测,热电偶在运行过程中经常被烧坏。同时,600TPD套筒石灰窑为江苏中圣园科技股份有限公司成套设计提供的EPC项目,石灰窑循环气体温度采用K型刚玉热电偶进行检测,热电偶在运行过程中也经常被烧坏,造成温度测量不准确。

由于电石炉温度控制直接影响电石质量及电石炉使用寿命,石灰窑温度测量失真将导致石灰石煅烧质量不合格。针对该情况,技术人员对电石炉温度和石灰窑循环气体温度进行了专项技术攻关,通过对比、沟通,最终选用电石炉专用热电偶和石灰窑专用热电偶实施改造,解决了该难题。

1 电石炉和石灰窑热电偶温度测量存在的问题

电石炉本体温度是电石炉的重要参数之一,体现的是对电石炉内部炉膛温度的检测。工艺操作人员根据本体温度参数判断电石炉运行状况,从而及时调整工艺参数,确保电石生产质量及产量;当本体温度过高时,持续的高温会造成本体、下料柱、底部环被烧坏。

循环气体温度是石灰窑的重要控制参数之一,体现的是对石灰窑循环气体管道内部温度的检测。在正常运行过程中,工艺操作人员根据循环气体温度调整工艺参数: 当循环气体管道温度低时,会造成生产出来的熟石灰出现夹生情况;当循环气体管道温度高时,会造成熟石灰出现结块情况,严重时会导致耐火砖烧坏。但是,当循环气体管道温度异常显示时,常使工艺操作人员出现判断错误,从而做出错误的工艺参数调整,最终影响熟石灰产品的质量,严重时会导致石灰窑循环气体内部耐火砖因高温而发生损坏。

2 电石炉和石灰窑热电偶损坏的原因

2.1 电石炉热电偶损坏的原因

密闭电石炉沿用电热法工艺生产电石(CaC2),将生石灰(CaO)、ωC为82%~84%的焦炭、ωC大于84%的无烟煤在埋弧式密闭电石炉内通过三相高压电产生电弧发生的热量进行加热,在1 800~2 200 ℃的高温下反应制成CaC2,同时生成副产品CO2,CO,H2,O2,CH4等气体,其尾气中各组分体积分数控制指标分别为:φCO2<30%,φCO在50%~80%,φH2<20%,φO2<1.5%,φCH4<30%,本体操作温度在200~800 ℃。

电石炉正常运行时,本体温度约800 ℃,由于工艺参数控制不稳定,时常会有塌料发生,造成了局部温度瞬间升高,超过了热电偶0~1 300 ℃的测温范围,导致热电偶烧坏。

2.2 石灰窑热电偶损坏的原因

套筒石灰窑沿用煅烧工艺,石灰石(CaCO3)在石灰窑内1 150~1 250 ℃的高温煅烧下分解,同时生成副产品CO2气体,控制指标为φCO2<30%。

套筒石灰窑正常运行时,循环气体工作温度通常在800 ℃左右,最高可达900 ℃;当工况异常或耐火砖层因高温变形时,将导致热电偶烧坏。

3 电石炉和石灰窑对热电偶的性能要求

根据实际运行需要,密闭电石炉和套筒石灰窑采用的热电偶需满足以下要求:

1) 耐高温。电石本体热电偶耐高温性能应达到1 300 ℃,石灰窑循环气体热电偶耐高温性能应达到1 300 ℃。

2) 耐腐蚀。能抵抗氧化性、还原性的双重腐蚀。

3) 抗冲刷。具有一定的抗磨损冲刷能力,可以抵抗循环气体内颗粒的磨损。

4) 寿命长。热电偶的使用寿命直接影响电石炉和石灰窑的运行时间,因而热电偶的使用寿命要求超过1 a。

针对这些要求,该公司与天津某温度仪表厂商联系,请生产企业派技术人员到现场了解工况,共同分析产品损坏的原因。经过充分探讨和试验,最终确定了乙炔电石炉本体温度热电偶和石灰窑循环气体热电偶的改造方案,通过选用特殊的材料和结构设计,满足了该公司密闭电石炉和套筒石灰窑工况对热电偶的苛刻要求。通过近一年的运行,电石炉和石灰窑专用热电偶的使用效果和经济效益均已得到充分的证明。

4 电石炉本体专用热电偶

4.1 电石炉本体专用热电偶的具体布置现状

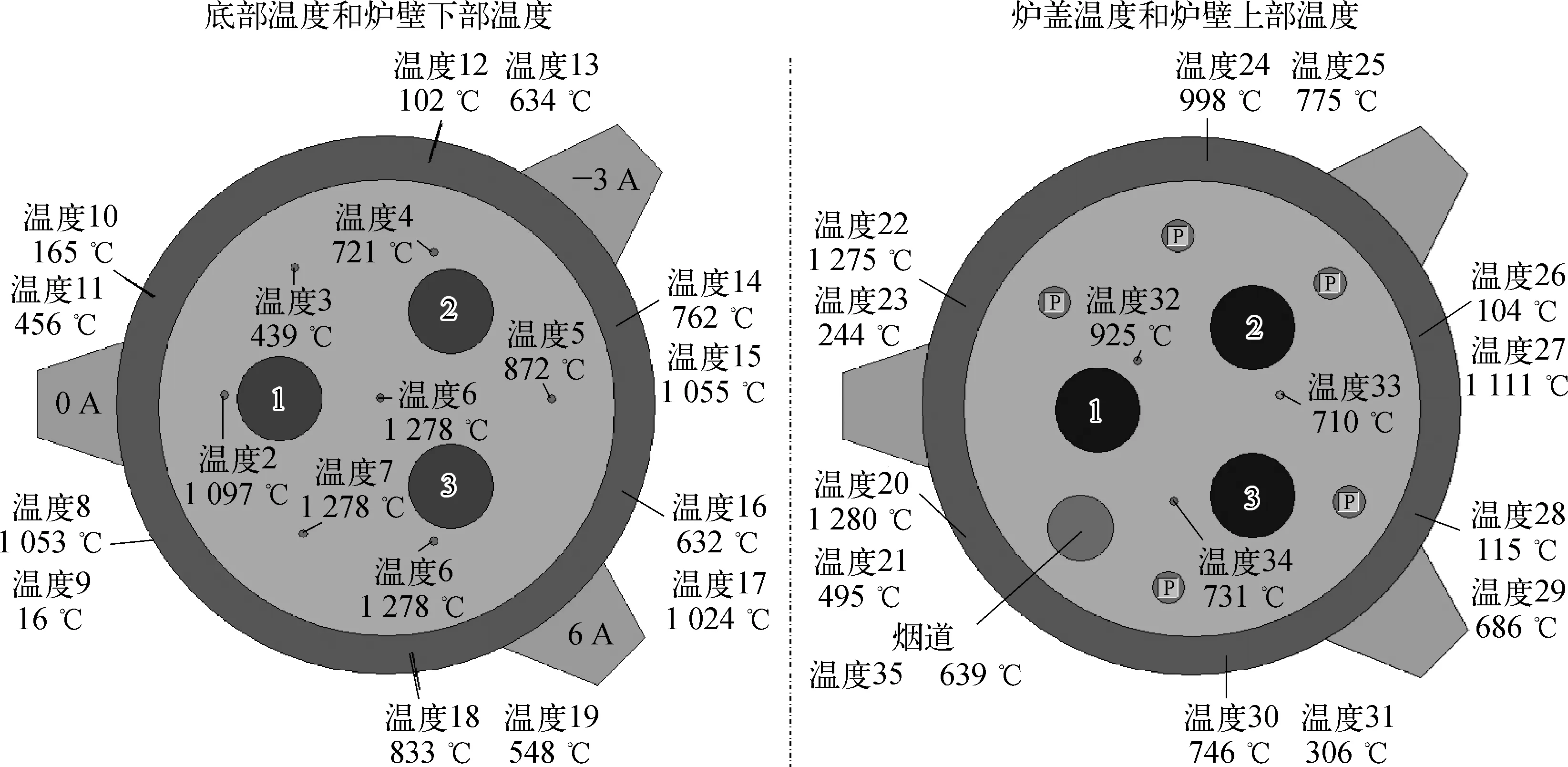

根据实际需要,每台电石炉的温度测点包括: 1~7为炉底温度,8~19为炉壁下部温度,20~31为炉壁上部温度,32~34为炉盖温度,具体温度测点分布如图1所示。

图1 电石炉本体温度测点分布示意

4.2 电石炉本体专用热电偶实施方案

1) 热电偶芯体采用单根丝径为3.2 mm的K型热电偶,偶芯穿瓷珠做绝缘材料,以保证热电偶在1 200 ℃环境长时间工作。

2) 根据损坏原因,厂家开发出针对电石炉的特殊高温合金,在镍基合金的基础上增加了W和Mo等元素的固溶强化,提高了外套管合金的抗腐蚀性能;同时,为了防止超温损坏外套管,又增加了一层刚玉套管作为热电偶的第二层保护管。

3) 选用活动法兰安装方式,方便现场对长度的调节。

5 石灰窑循环气体专用热电偶

5.1 石灰窑循环气体专用热电偶的布置现状

改造前,循环气体温度热电偶安装在石灰窑侧壁,每台石灰窑安装了7支热电偶对循环气体温度进行监测。具体温度测点分布为TE611~TE617,如图2所示。

图2 石灰窑循环气体专用热电偶的布置示意

5.2 石灰窑循环气体专用热电偶实施方案

1) 选用K型热电偶,元件保护管采用Nicrobelle高温材料,耐高温可达1 250 ℃。

2) 选用活动法兰安装方式,方便现场对长度的调节。

3) 外保护套管材质为钴基耐磨合金,富含耐磨、防腐成分。

4) 保护套管直径为φ18 mm,根据接触介质范围,选用耐磨段长度为300 mm。

该两种专用热电偶的研制有效地解决了电石炉本体和石灰窑循环气体的温度测量,利用特殊的结构形式,使其同时具有耐高温、耐腐蚀、耐冲刷磨损的性能,满足特殊工况下稳定、可靠工作的技术要求,实现了长周期运行。

6 结束语

通过电石炉本体专用热电偶和石灰窑循环气体专用热电偶的使用,有效地解决了电石炉和石灰窑生产过程中的温度测量问题,减少了非计划停车,从而延长了整个装置的使用寿命,为企业带来了显著的经济效益。两种专用热电偶目前在该公司运行良好,使用时间已达1 a,满足了技术改造的要求,同时备件数量降低了50%,采购费用降低了38%,实现了维修工作量的减少和良好的经济效益。