松动爆破技术在综采工作面过断层中的应用试验

徐海峰,王德玲,林 飞

(中煤科工集团淮北爆破技术研究院有限公司,安徽 淮北 235000)

0 引言

某矿一综采工作面,煤层平均厚度3.5 m,煤层硬度系数2~5,煤层平均倾角10°,煤层顶板为砂岩、泥岩,底板为细砂岩,以石英、长石为主。该工作面回采推进过程中遇到F12 正断层,其产状:倾向南西 300°、倾角 60°~70°、断层落差 0~10 m;断层影响范围:走向长238 m、倾向长137 m,并向综采机头方向延伸。该断层严重影响工作面安全推进。

断层是因地壳运动使岩层或岩体破裂后,两侧岩层或岩体会有较明显相对错动的断裂构造。在综采工作面回采过程中会经常遇到断层,如何高效、快速、安全地过断层一直是个技术难题[1]。目前,国内综采工作面过断层所采用的方法主要有:

1)对落差较小、影响范围也较小的断层,往往采用调整综采机回采高度、回采层位的方法。

2)对落差较大的断层,在采区设计或巷道布置与施工时设法避开。

3)对落差较大的断层,如果在采区设计中难以规避的,通常采用另开切眼,跳采搬家的方法,但此法既耗时又费力,会严重影响工作面的正常生产与接续。

4)对落差不太大的断层,一般采用爆破技术辅助综采机强行推过断层的方法[2]。

该综采工作面断层落差为0~10 m,拟采用爆破技术辅助综采机强行推过断层的方法。由于综采工作面设备、设施较多,且距爆破点很近,爆破时应特别注意综采设备、设施的安全。一旦爆破飞石砸坏综采设备、设施,不但影响工作面的正常安全生产,而且会造成严重的直接经济损失。因此,在综采工作面采用爆破作业时,采用松动爆破技术,可以做到松而不飞。并且只需满足爆后在岩体内形成裂隙,保证综采机切割时能正常工作即可。

1 岩石松动爆破技术原理

炸药在岩体内起爆后,岩体发生碎裂破坏,这是由于炸药爆炸产生的能量通过爆炸冲击波和爆生气体两种形式传递给了被爆岩体。爆炸冲击波首先作用于岩体,使其产生裂隙,然后在一定程度上促使裂隙发展;随后爆生气体进一步使裂隙发展并相互贯通,将岩体切割成彼此相对独立的块体。如果将岩体看作无限均匀介质体,根据爆炸对岩体的破碎效果,以炸药药包为中心会形成三个不同距离的破坏区域,分别为粉碎区、裂隙区和弹性振动区。

松动爆破技术是利用炸药爆炸时产生的能量使被爆岩体内部发育大量裂隙而产生松动,但并不发生抛掷现象的爆破技术[3]。通过松动爆破技术对断层岩体进行预先松动处理,不但能够保护煤层顶、底板结构的稳定,而且实现了综采机顺利、快速、安全地通过断层,提高了工作面回采效率和煤炭资源采出率。

2 松动爆破工艺参数

松动爆破工艺参数主要有爆破器材选择、炮孔深度、炮孔间排距、单孔装药量及装药结构、起爆网路等。

2.1 爆破器材选择

所选用炸药的性能对松动爆破效果影响较大,因此本次试验选择安全性能较好、传爆能力较强的煤矿许用水胶炸药;雷管选择煤矿许用毫秒延期电雷管1~5段;钻机选择气腿式岩石风动凿岩机,钻头为球齿型、十字型或一字型,直径40 mm。

2.2 炮孔深度

炮孔深度首先考虑爆后岩石的松动效果,其次考虑钻孔效率、施工设备和施工技术水平等因素,同时还要便于施工组织和管理[4]。若钻孔太深,则因内部夹制作用及地应力作用造成松动效果太差,起不到应有的作用;若钻孔太浅,则爆破辅助作业时间占比太长,整体效率降低。

综合考虑以上因素,每松动爆破一次,要满足综采机推进刀数不小于3 刀(每刀截深0.8 m),即每次爆破松动深度不小于2.4 m,按炮孔利用率80%计算,确定炮孔深度为3.0 m。为了减少爆破施工对生产班的影响,确定在检修班进行钻眼爆破。

2.3 炮孔间、排距

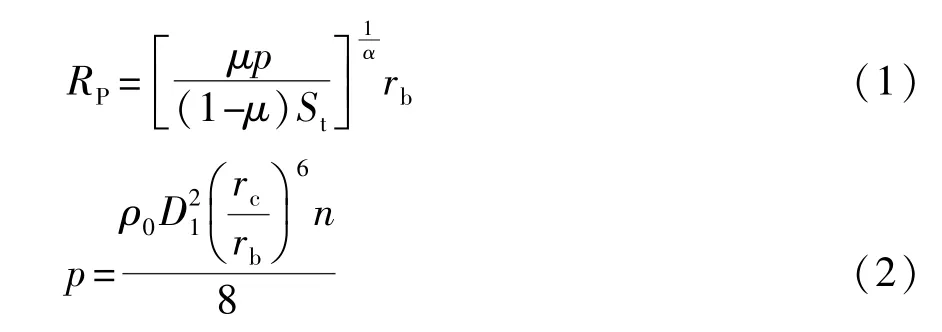

炮孔间、排距根据裂隙区的半径来计算,为了使断层岩石在爆破时能充分松动,炮孔间、排距不能超过爆破在岩体中产生的2 倍裂隙区半径,否则岩石得不到充分松动,综采机将无法进行正常切割工作。由于松动爆破的裂隙是爆炸冲击波和爆生气体共同作用下形成的,根据爆轰理论和应力波理论,松动爆破裂隙区半径按公式(1)、(2)确定[5]:

式中:RP为裂隙区半径;μ为泊松比,μ=0.2;α为应力波衰减值,α= 2-μ/(1-μ)= 1.75;p为应力波初始径向应力峰值;D1为三级煤矿许用水胶炸药爆速,取 4 300 m/s;ρ0为装药密度,取 1 230 kg/m3;rc为装药半径,药卷直径28 mm,rc=0.028/2=0.014 m;n为压力增大倍数,n=8~ 11,取n=10;rb为炮孔半径,钻头直径为40 mm,rb=0.040/2=0.020 m;St为岩石抗拉强度,取10 MPa。

将各参数值代入式(1)和式(2),计算得裂隙扩展半径为RP= 0.421 m。

因此,将炮孔间距、排距均设计为800 mm。按工作面综采高度2.6 m 布置三排炮孔,其中顶孔距顶板0.6 m,向顶板方向上挑17°;中排孔垂直工作面;底孔距底板0.4 m,向底板方向下俯10°,炮孔布置如图1所示。

图1 炮孔布置示意图

2.4 炮孔装药量及装药结构

合理的炮孔装药量对松动爆破效果起着关键性的作用,因为装药量的多少直接决定着岩体的破碎程度。装药量过少,岩体仅产生微小裂缝,而达不到预想的爆破效果;装药量过多,会产生较大的冲击波,易产生爆破飞石对综采机设备造成破坏。因此,选择合理装药量应根据爆破效果来进行不断优化调整。

炮孔装药结构分为耦合装药与不耦合装药两种。不耦合系数的大小对爆破裂缝扩展范围也有着明显的影响:耦合装药时,炮孔孔壁直接受到爆炸冲击波的作用,炸药产生的能量被大量损耗在岩石破碎上,造成粉碎区半径过大,裂隙区半径相应较小;不耦合装药时,爆炸冲击波首先会在炮孔孔壁上发生反射,在增加爆炸冲击波作用时间的同时,也会削弱爆炸冲击波的峰值,进而减小粉碎区半径,增大裂隙区半径,对松动爆破的效果有一定好处[6]。因此,在松动爆破时,要选择不耦合装药结构。

2.5 爆破网路

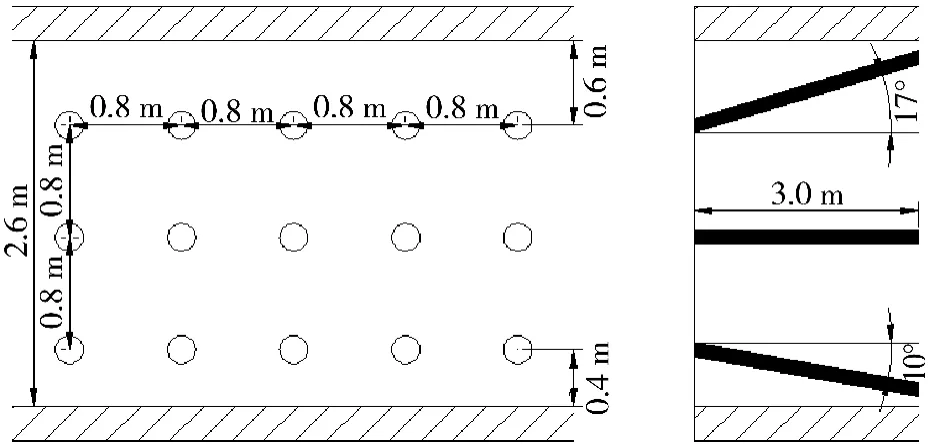

爆破网路采用微差爆破技术,要使后起爆的炮孔能充分利用先起爆炮孔形成的自由面。每次可起爆30 个炮孔,既减少爆破次数,又利于提高施工效率。将30 个炮孔电雷管串联起爆,爆破网路如图2所示(图中数字为电雷管段别)。中排炮孔内电雷管段别从中间向两侧依次为1段、1段、3段、3段、4段、4段,顶孔和底孔内电雷管段别从中间向两侧依次为 2段、2段、4段、4段、5段、5段。这种起爆网路优点在于:既在横排以2 个炮孔为一组实施微差顺序爆破,又在竖排3 个炮孔中也实施微差顺序爆破,岩块在爆破过程中相互碰撞和挤压的作用增大,有利于提高松动爆破效果。

图2 爆破网路示意图

3 试验方案及效果比较分析

目前,该煤矿可提供两种规格的三级煤矿许用水胶炸药品种:药卷直径32 mm,长度30 cm,单卷质量385 g;药卷直径28 mm,长度44 cm,单卷质量295 g。因此,设计两套试验方案,采用相同的孔网参数、起爆网路和基本相等炮孔装药量,对两套试验方案进行跟班试验,并对爆破效果进行比较分析,最终选择最优的试验方案。

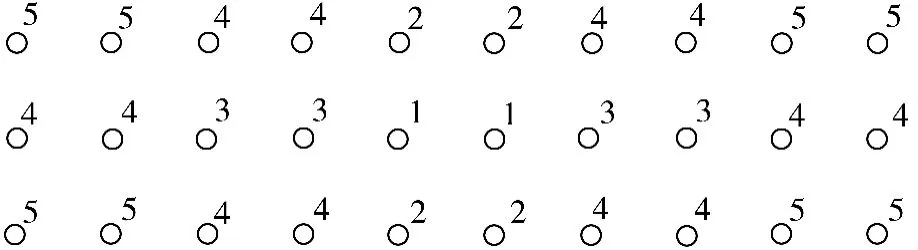

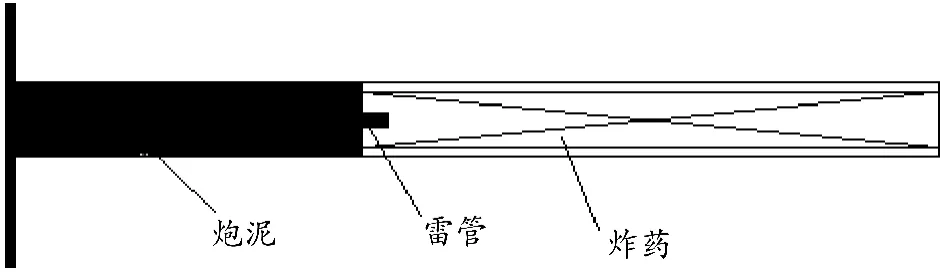

方案一:选用药卷直径32 mm(粗药卷),不耦合系数Kd为1.25,单孔装药量1 155 g(3 卷)。若采用孔底集中装药,封孔长度2 m 左右,封孔部位会出现大块,甚至可能出现完全没有松动现象。因此,采用分2段装药结构,即炮孔底部先装2 卷炸药,然后装填黏土炮泥至距孔口1.2~1.5 m 时,再装1 卷炸药,最后用黏土炮泥堵满严实。装药结构如图3所示。

图3 方案一的装药结构示意图

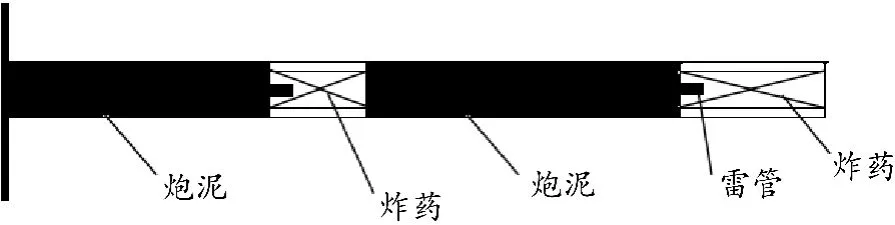

方案二:选用药卷直径28 mm(细药卷),不耦合系数Kd为1.43,单孔装药量1 180 g(4 卷)。装药长度约为1.9 m,封孔长度为1.1 m。装药结构如图4所示。

图4 方案二的装药结构示意图

爆后经检查,方案一的爆破效果不理想,岩体裂隙发育较差,孔口有部分岩块塌落,有个别飞石出现,综采机切割时有较多大块且块度不均。另外,由于采用2段装药结构,装药工序复杂且耗时长,对生产进度也有较大的影响。

对于方案二,虽然在炮孔孔口封孔段岩石裂隙发育一般,但综采机切割一刀后岩石开始出现明显爆破裂隙,破碎的块度较为均匀,大块较少。爆破飞石很少或基本无飞石,有效地保护了综采设备的安全。

通过爆后效果分析比较,试验方案一不论从装药工序繁简程度,还是爆后效果都明显不如试验方案二。因此,确定试验方案二为该矿区松动爆破辅助综采工作过断层的最优方案。

4 结论

经多次爆破试验证明,试验方案二中所选用的炮孔布置、炮孔装药量、装药结构、起爆网路等参数设计比较合理,爆后的效果也比较理想,每次松动爆破后,综采机均能顺利切割三刀,有效地提高了综采机回采速率,同时也极大地降低了综采机刀具的损耗,取得了良好的经济效益,达到了综采机直接切割过断层的目的。