乳化炸药破乳后的乳化性能研究

崔珍珍,陈 龙,吴 竞

(中煤科工集团淮北爆破技术研究院有限公司,安徽 淮北 235000)

0 引言

乳化炸药的油包水型热力学乳胶体系属于本质不稳定的物理体系[1-2],围绕其稳定性的研究与实践,是乳化炸药应用与发展的重要组成部分。特别在生产过程中,乳化炸药的稳定性问题给生产与应用带来极大的麻烦,由此导致的炸药产品爆炸性能丧失、破乳、硬化等问题给生产企业造成较大的经济损失并增加了安全风险。遗憾的是,我国目前生产技术水平还没有能力杜绝该问题发生,并且废药处理也一直是炸药企业生产经营中的一道难题。

乳化炸药破乳、硬化、失效的原因是多方面的,就乳胶体系而言,一般认为,破乳问题归结为表面活性剂本身失效和其从界面迁移,从而导致界面膜破裂所致。如何解决废药问题,炸药研发工作者从如何避免发生和如何处理两方面进行了很多研究与尝试,虽然废药量大大减少,但由于破乳产生原因的复杂性,生产企业始终不能避免废药产生,不得不直面废药处理的问题。

目前国内对不合格乳化炸药的处理主要分为3 类。第一类是将不合格乳化炸药按照25%~60%(质量分数)的比例与合格的乳化炸药进行掺混[3-5],此类方法仅限于失效但未完全硬化的乳化炸药。这种方法不仅严重影响炸药质量,且生产过程不安全。第二类是将不合格的乳化炸药进行破乳,分离出油、水相,在分析各组分含量基础上,再根据炸药配方的要求调整组分后进行重新制药[6]。此类方法由于效率和成本问题,仅限于实验室,未能工业化应用。第三类为焚烧处理[7],此类方法弊端显而易见。综上所述,目前乳化炸药废药处理技术与工艺还存有缺陷,未能较好解决生产实际问题。因此,进一步探索与研究对废药处理的技术与方法,不仅必要,而且具有十分重要的实际意义。

笔者基于乳化炸药基本原理,对废药体系进行重建性实验,并对其热力学性能进行测试与分析,所得结论可为探索废药处理新技术和新工艺提供原理和实验支持。

1 实验部分

1.1 实验设计

实验对已知组分和配比的硬化乳化炸药废药,进行重新乳化实验和基质颗粒的显微观测,同时对该乳化炸药的油、水相界面张力,以及重新乳化后的乳化炸药爆炸性能进行测试。

1.2 实验方法

1)重新乳化实验

称取900 g 已硬化的不合格乳化炸药加入到1 000 mL 的搪瓷缸中,并放入烘箱中,设定温度后保温1 h,使之成为可流动的状态。开启乳化机,设定乳化机转速和乳化时间,将上述加热保温的物料进行乳化,制备成乳胶基质。待乳胶基质温度降至48~52 ℃时,加入2 mL 质量分数为33%的亚硝酸钠溶液(两次加入)充分搅拌(约20 min),再加入1 mL 质量分数为50%的磷酸溶液(多次加入)充分搅拌(约10 min),制备成乳化炸药。

2)界面张力实验

根据上述实验用乳化炸药组分和配比,分别制取油、水相,用BZY-2 界面张力仪测试相应乳化温度下的界面张力。

2 结果分析

2.1 重乳化温度对乳化炸药稳定性的影响

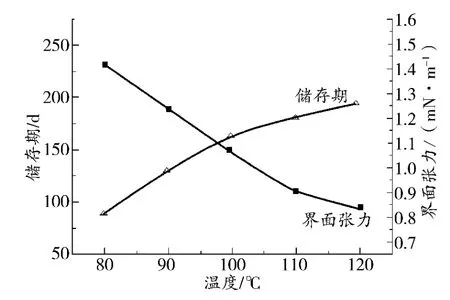

通过实验,重乳化温度直接影响乳化炸药的储存期和油、水相界面张力,如图1所示。

图1 乳化炸药储存期、油水相界面张力与重乳化温度的关系

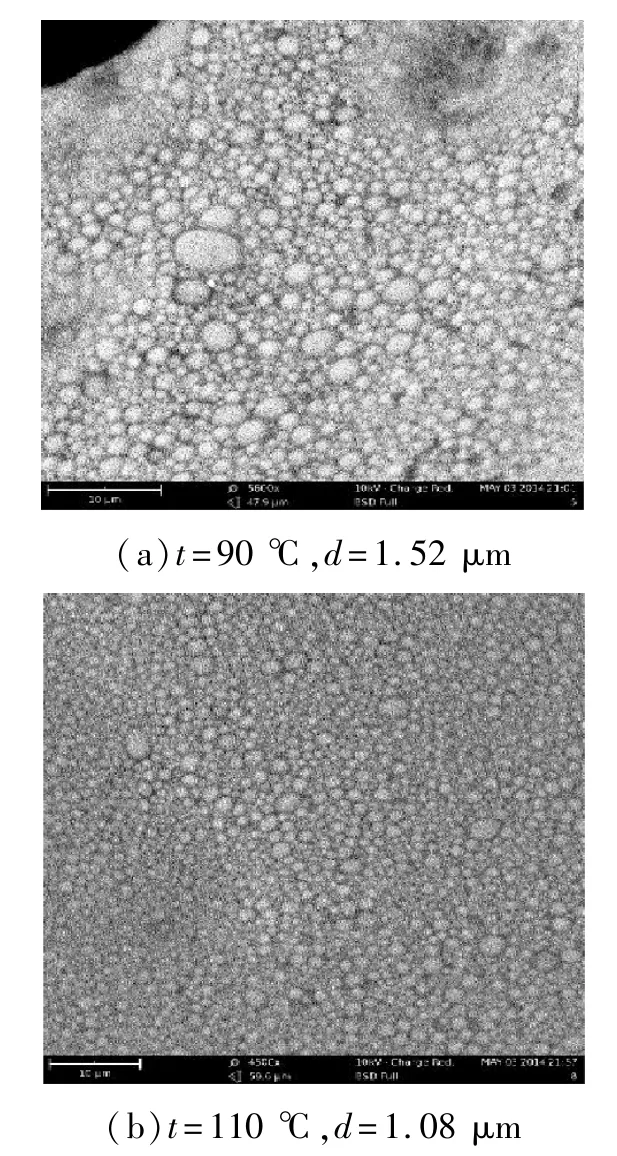

由图1可知,在生产工艺允许的温度范围内,炸药的储存期随乳化体系温度的上升而增加,说明胶体的稳定性增加。从图中乳化体系的油、水相界面张力与温度的关系可以得出,温度的升高使得油、水相界面张力下降[8],在搅拌速度和时间不变的情况下,体系的分散度增加,利于形成微小颗粒,因而乳胶体系的稳定性增加。研究表明,储存稳定性好的乳化炸药,其乳胶基质粒子小,分布均匀[2]。同时,用乳胶基质扫描电子显微镜观察,电子显微镜图如图2所示,也可以看出,乳化温度提高,乳胶基质分散相的粒子直径变小且分布更均匀。

图2 不同重乳化温度条件下乳胶基质扫描电子显微镜图

2.2 乳化机转速和乳化时间对乳化炸药储存期的影响

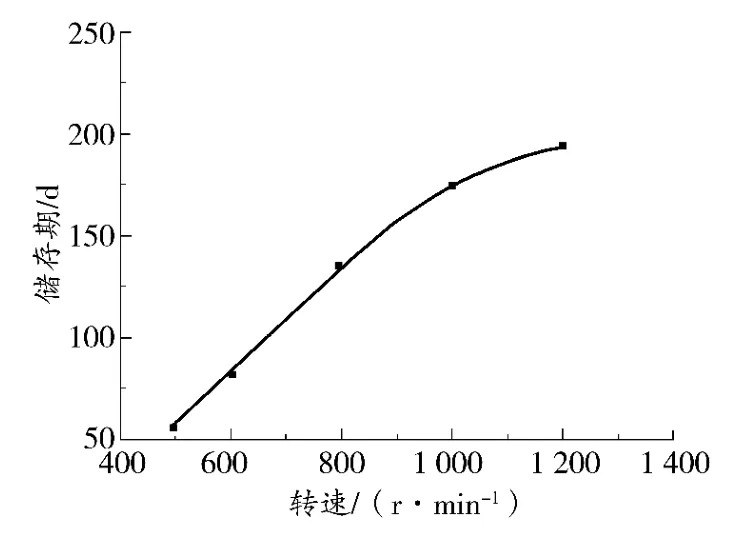

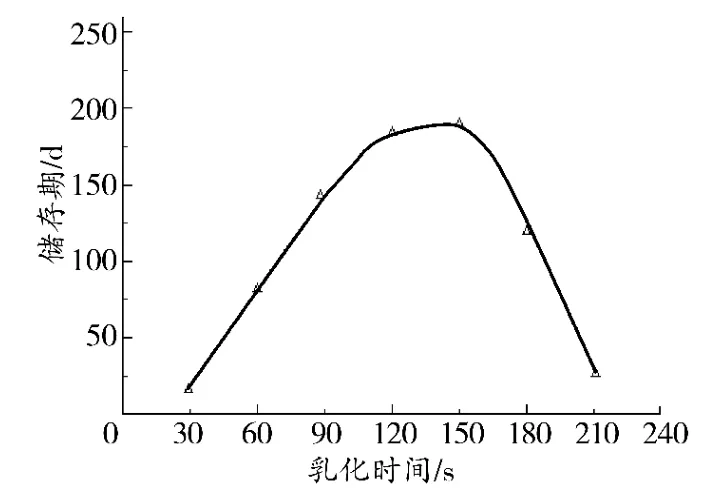

实验考察了乳化机转速和乳化时间对乳化炸药储存期的影响,结果见图3~4。

图3 乳化炸药储存期与乳化机转速的关系曲线

图4 乳化炸药储存期与乳化时间的关系曲线

由图3可见,硬化破乳的乳胶体系的重乳化,随着搅拌转速的提高,分散相分散度增加,乳化炸药储存时间持续且显著增加。说明破乳的乳胶体系仍然具备乳状液的基本特性。

由图4可见,在固定搅拌速度的乳化实验中,反映出乳化炸药的储存期随着乳化时间的增加而增加,但达到一定时间后,随着时间的延长其储存期出现快速下降的情况。这可能是因形成胶体后,过度搅拌不但不会增加分散度,反而会使已有的胶体破坏所致。从图4中还可以看出,在搅拌速度一定的条件下,乳化时间存在最佳区间,超出这个区间,乳胶体系的稳定性明显下降。针对本实验装置,当搅拌速度为1 200 r/min 时对应的最佳乳化时间区间为120~150 s。

2.3 乳化炸药爆炸性能测试

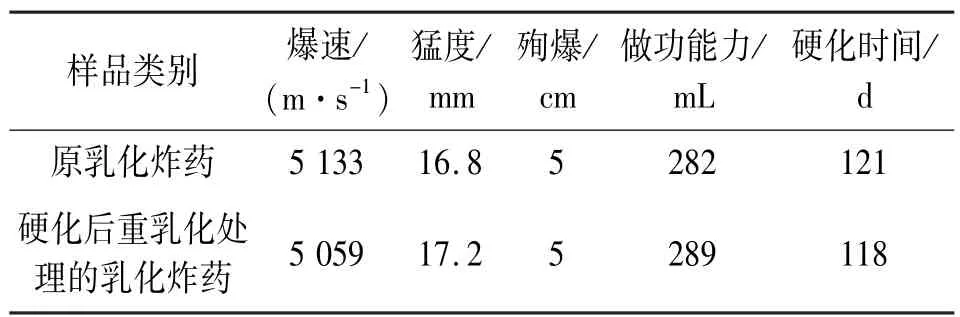

实验用乳化炸药样品的同等工艺,对其硬化后再进行重新乳化,将制备的乳化炸药分别装入规格为Φ32 mm×20 mm 的纸卷中测定其爆炸性能。实验测试结果见表1。

表1 重新乳化后的乳化炸药爆炸性能测试结果

由表1可知,乳化炸药硬化后重新乳化制成的乳化炸药与原乳化炸药相比,储存稳定性和爆炸性能没有明显差别。

从重乳化实验结果来看,乳化炸药破乳原因,主要是由于在储存过程中乳化剂分子迁移出油、水相界面,界面能升高使得界面膜破裂,导致分散相聚集所致。同时也说明,就目前我国乳化炸药所用的乳化剂而言,不存在乳化剂自身不稳定导致乳化炸药破乳的说法。

3 结论

1)乳化炸药破乳硬化后,经加热重新乳化,其稳定性和爆炸性能变化不大。

2)乳化温度升高,使得油、水相界面张力降低,提高了水相分散度,有利于乳化炸药的稳定性。

3)搅拌式的乳化方式,通过提高转速和延长乳化时间都可以增加乳化炸药的稳定性。乳化时间存在最佳区间。

4)乳化剂分子从乳胶体系油、水相界面迁移,是储存过程中乳化炸药破乳的主要原因。