船舶舵机负载模拟系统位置与力跟踪控制特性研究

, , , ,

(1. 浙江大学流体动力与机电系统国家重点实验室, 浙江杭州 310027;2. 中国船舶重工集团公司第七O七研究所, 江西九江 332007)

引言

随着我国现代海军实力和海洋产业的快速发展,研制性能优越的船舶舵机装置具有重要的战略意义。舵机负载模拟系统是一种半实物仿真系统[1],主要用来对舵机装置进行负载模拟加载,模拟舵机装置在实际航行过程中所受到的水动力载荷,在不同负载工况下考核舵机装置的结构材料强度、控制精度、响应速度和系统可靠性等静动态性能指标。

国际上对负载模拟系统的研究已经取得了丰富的研究成果。日本的池谷光荣教授[2]首先研制出电液负载模拟器的原理样机;美国JAMES W.CARTER等[3]首先将空气动力负载力矩模拟器作为专利应用到导弹的性能测试中; 韩国H.OHUCHI等[4]采用模糊控制策略研制了航空动力加载系统。国内的科研院校关于负载模拟系统的研究开始于20世纪80年代末,主要包括哈尔滨工业大学、华中科技大学和航天研究所,华中科技大学于2012年对舵机负载模拟系统进行了相关理论研究,主要分析了系统多余力的产生原理及影响因素[5-8]。

针对船舶舵机装置自身惯性力大、受水动力影响频率范围宽等特点,本研究设计的舵机负载模拟系统主要由舵机系统和加载系统两部分组成,主要研究加载系统的力跟踪闭环控制特性,实现舵机装置的负载模拟功能。

技术要求:

位置控制精度:不大于±1 mm

负载控制精度:不大于±3%

1 舵机负载模拟系统

负载模拟系统是指在实验室条件下模拟被测对象在实际工作过程中所受到的载荷,记录被测对象静态性能和动态性能的相关试验数据,对被测对象的整体性能做出评估。船舶舵机装置主要受到作用于舵面上的水动力载荷,其特点是负载的变化范围较大,舵机负载模拟系统是一种典型的电液伺服系统[9],具有控制精度高、输出力大和可靠性高等优点,加载系统液压原理如图1所示。

1.蓄能器 2.过滤器 3.压力表 4.压力传感器 5.减压阀 6.伺服阀 7.溢流阀 8.球阀 9.位移传感器 10.加载缸 11.舵叶图1 加载系统液压原理图

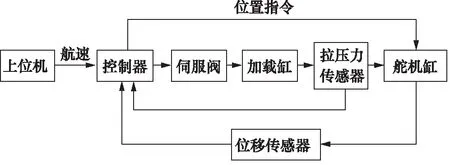

舵机负载模拟系统控制流程如图2所示,主要由控制器、伺服阀、加载缸、拉压力传感器、位移传感器和舵机缸等组成。上位机指定航速,指令获得相应的加载曲线,控制器通过伺服阀控制加载缸的轴向输出力和舵机缸的位移,采集拉压力传感器和位移传感器的信号并反馈给控制器,根据位移信号实时求解目标力,与拉压力传感器信号的差值作为加载系统伺服阀的驱动信号,控制加载缸的轴向输出力,形成闭环控制回路,实现加载缸轴向输出力的跟踪闭环控制。

图2 舵机负载模拟系统控制流程

2 加载系统数学建模

舵机系统是位置控制系统,舵机缸带动舵叶转动,实现船舶航向的改变;加载系统是被动式力控制系统,加载缸的轴向输出力作为舵机系统的负载阻力。由于舵机系统的综合刚度较高,舵机缸的运动状态受加载缸轴向力的影响可以忽略,舵机系统内部的惯性负载、弹性环节等不会对加载系统产生任何影响[10],所以舵机系统和加载系统可以作为两个独立的系统考虑,下面建立负载加载系统的数学模型。

2.1 力传感器建模

Fg=Ke(y2-y1)

(1)

Fg=Kf(If-12)

(2)

式中,Fg—— 力传感器的输出力,N

If—— 力传感器的输出电流,mA

Ke—— 力传感器的等效弹簧刚度,N/m

Kf—— 力传感器的放大系数,N/mA

y1—— 加载缸活塞杆的位移,m

y2—— 舵机缸活塞杆的位移,m

2.2 阀控液压缸建模

QL=KqXV-KcpL

(3)

(4)

ApL=Fg-(ms2+Bcs)y1

(5)

式中,A—— 加载缸活塞的有效面积,m2

Bc—— 加载缸的黏性阻尼系数,N·s/m

Ctc—— 加载缸的泄漏系数,m5/(N·s)

Kc—— 伺服阀的压力-流量系数,m5/(N·s)

Kq—— 伺服阀的流量增益,m2/s

m—— 加载缸活塞及活塞杆组件的质量,kg

pL—— 伺服阀的负载压降,Pa

QL—— 伺服阀的负载流量,m3/s

Vt—— 加载缸两腔的总容积,m3

XV—— 伺服阀的阀芯位移,m

2.3 伺服阀及放大器建模[11]

(6)

(7)

式中,I—— 伺服放大器的输入电流,A

Ka—— 伺服放大器的放大系数,A/V

Ksv—— 伺服阀的流量增益,m3/(s·A)

Q—— 伺服阀的输出流量,m3/s

U—— 伺服放大器的输入电压,V

ωsv—— 伺服阀的固有频率,rad/s

ξsv—— 伺服阀的阻尼比,无量纲

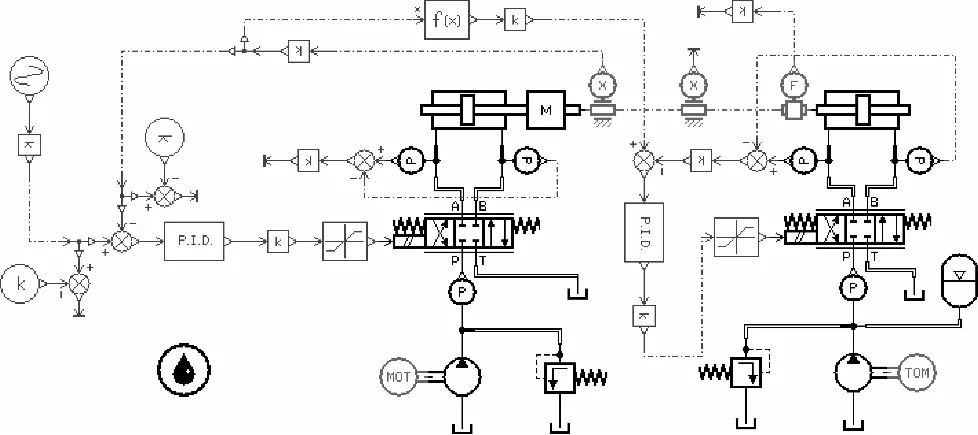

联合以上公式,可得加载系统传递函数框图如图3所示,加载伺服阀的阀芯位移XV和舵机缸活塞杆的位移y2同为输入信号。

图3 加载系统传递函数框图

3 AMESim模型仿真分析

为了验证数学模型的正确性,分析舵机负载模拟系统的控制特性,在AMESim中搭建舵机负载模拟系统仿真模型[12]。由于船舶在航行过程中受到的水动力载荷变化比较复杂,本研究主要研究舵机系统的位置闭环控制特性和加载系统的力跟踪闭环控制特性。

3.1 舵机系统位置闭环控制特性

本研究从恒负载和变负载两种工况分析舵机系统的位置闭环控制特性。图5为舵机系统在100 kN恒负载工况下的位移仿真曲线,分析曲线可知舵机系统的位置误差保持在0.3 mm范围内。

图4 舵机系统位置闭环控制回路 AMESim模型

图5 舵机系统100 kN 恒负载工况下位移仿真曲线

在船舶实际航行过程中,舵机系统受到的水动力载荷比较复杂,图6为舵机系统在航速10 kN变负载工况下的负载曲线。舵机系统在10 kN 变负载工况下的位移仿真曲线如图7所示,分析曲线可知舵机系统的位置误差保持在0.4 mm范围内。

图6 10 kN变负载工况加载曲线

由以上仿真结果分析可知,舵机系统具有较好的位置闭环控制特性,其控制误差在0.4 mm范围内,能够满足舵机系统的位置闭环控制精度要求。

图7 舵机系统10 kN 变负载工况下位移仿真曲线

3.2 加载系统力跟踪闭环控制特性

耦合状态下舵机负载模拟系统 AMESim仿真模型如图8所示,舵机缸活塞杆按正弦信号往复运动实现位置闭环控制,加载缸跟随舵机缸运动,同时跟踪加载曲线实现加载缸的轴向力输出。舵机负载模拟系统10 kN变负载工况下位移仿真曲线如图9所示,分析曲线可知舵机系统与加载系统耦合后舵机缸的位置误差保持在0.4 mm范围内,表明舵机系统在耦合状态下具有较好的位置闭环控制特性。

图8 耦合状态下舵机负载模拟系统 AMESim仿真模型

图9 舵机负载模拟系统10 kN变负载工况下位移仿真曲线

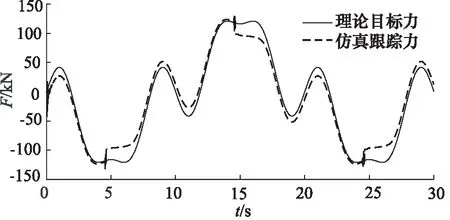

舵机负载模拟系统10 kN变负载工况下负载仿真曲线如图10所示。分析曲线可知耦合状态下加载系统的力跟踪闭环控制特性稍微差点,在舵机系统换向过程中(t=5,15 s)加载缸轴向输出力的跟踪误差较大,但整体上能够满足目标负载力的变化趋势。

图10 舵机负载模拟系统10 kN变负载工况下负载仿真曲线

4 试验研究

根据以上数学模型及AMESim仿真模型,设计并搭建了舵机负载模拟系统试验台架,现场安装图如图11所示。

图11 舵机负载模拟系统试验台架

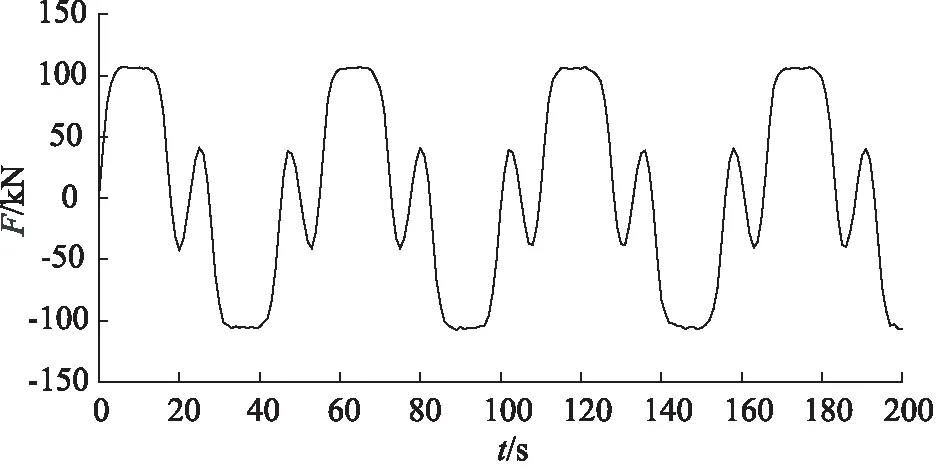

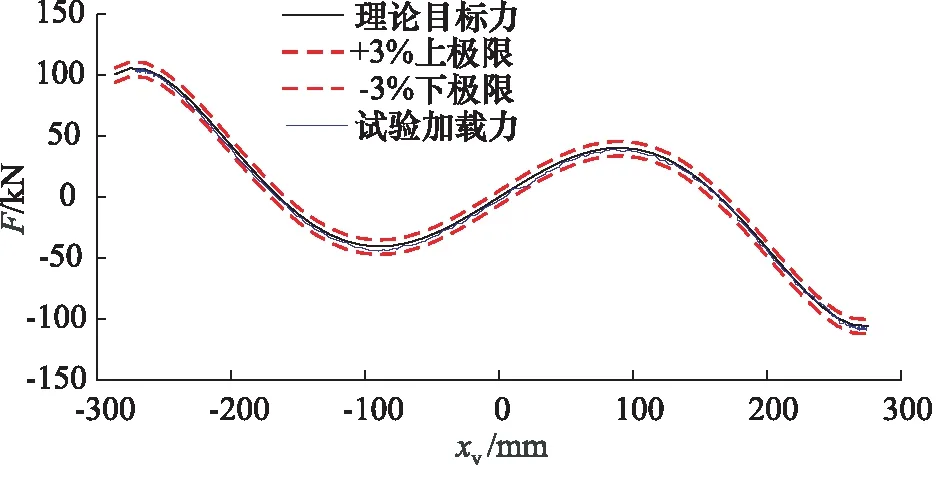

根据AMESim仿真结果,采用基于速度前馈补偿的自适应PID控制算法及速度前馈控制算法改善加载系统的力跟踪闭环控制特性[13]。加载系统在10 kN 变负载工况下的试验曲线如图12和图13所示。分析曲线可知引入控制算法后加载缸轴向输出力能够精确地跟踪加载曲线,其加载精度保持在±3%范围内,表明基于速度前馈补偿的自适应PID控制算法能够有效地消除舵机系统启动瞬间和换向过程中在加载缸两腔引起的强迫流量,抑制系统多余力对加载精度的影响,改善加载系统的力跟踪闭环控制特性。

图12 加载系统10 kN 变负载工况下负载-时间试验曲线

图13 加载系统10 kN变负载工况下负载-位移试验曲线

5 结论

本研究从数学建模、AMESim仿真分析和加载试验三方面研究舵机负载模拟系统的闭环控制特性,通过仿真分析和加载试验验证了舵机负载模拟系统具有较好的力跟踪闭环控制特性,因此所设计的舵机负载模拟系统试验台能够满足舵机装置的性能测试需求。