热挤压690合金管材在高温水中的长期均匀腐蚀行为

唐占梅,丰 涵,张平柱,胡石林,郑文杰,宋志刚

(1.中国原子能科学研究院 特种材料工程部,北京 102413;2.钢铁研究总院,北京 100081)

690合金在多种环境介质中均具有优越的抗腐蚀性能,在压水堆核电站主要应用于蒸汽发生器传热管、压力容器顶端的控制板驱动机构和堆内构件等。但在核电高温高压水环境中,690合金的均匀腐蚀是不可避免的。690合金的腐蚀产物往往含有较高的Ni,而58Ni俘获中子被活化成58Co,58Co是堆内活化腐蚀产物放射性辐射场的主要贡献者之一,其作为腐蚀产物沉积在设备内壁是停堆维修的主要辐射源之一。因此,堆内690合金的均匀腐蚀问题是特别关注点之一。研究[1-2]表明,影响690合金均匀腐蚀的因素主要包括材料组织结构、水化学条件、材料表面特性等。690合金无缝管的生产多采用热挤压的方式[3-4],通过控制合适的工艺条件可获得细小均匀的再结晶组织,如果热挤压过程参数控制不当,690合金管的组织就会变差,甚至可能在表面产生微裂纹[5],即不同组织状态下的690合金可能造成不同的耐均匀腐蚀性能。综上所述,抗均匀腐蚀特性的研究是690合金在堆内应用的必然要求。在高温高压水中表面氧化膜对其耐腐蚀性能具有关键的作用,本文拟结合氧化膜分析,研究采用热挤压方式生产的690合金在高温水中的长期均匀腐蚀特性和耐腐蚀机理,为其在核电站的应用提供必要的腐蚀数据。

1 试验

1.1 材料

690合金热挤压管材,钢铁研究总院提供。分别从热挤压管材中选择3段不同挤出顺序的管段进行取样,即挤压出管的头部、中部和尾部,依次编号为A、B、C,采用3个平行试样,试样尺寸规格为20 mm×10 mm×3 mm,试样表面经水砂纸磨抛达到光亮程度,用无水乙醇超声清洗15 min,然后吹干,置于干燥器中,24 h后称重,记为M0。

1.2 试验过程与条件

采用静态镍基合金高压釜试验装置对A、B、C 3种样品进行高温水介质下的均匀腐蚀试验,试验条件如下:试验介质为去离子水,电导率<1 μS/cm;温度为300 ℃;压力为8.6 MPa;采用高纯N2吹排30 min除氧;平均面容比约为12 mL/cm2。

试样采用挂片的形式,挂架用同种材料制成,确保试样不接触釜壁。试验时间为4 000 h,每隔500 h取样并更换溶液,试样称重,记为Mx。

1.3 评价方法

参考GB/T 10123—2001,采用以下公式计算腐蚀增重ΔG和腐蚀速率v,并绘制腐蚀增重曲线及腐蚀速率曲线。

ΔG=(Mx-M0)/S

(1)

v=(Mx-M0)/St

(2)

其中:S为试样表面积;t为试验时间。

将试样在试验介质中长期浸泡,达到的稳定腐蚀速率作为该合金材料的均匀腐蚀速率,用来评价材料的耐均匀腐蚀性能。采用SEM和AES分析试样氧化膜微观形貌及成分结构,探究挤压管材的耐腐蚀机理。

2 结果及分析

2.1 均匀腐蚀速率

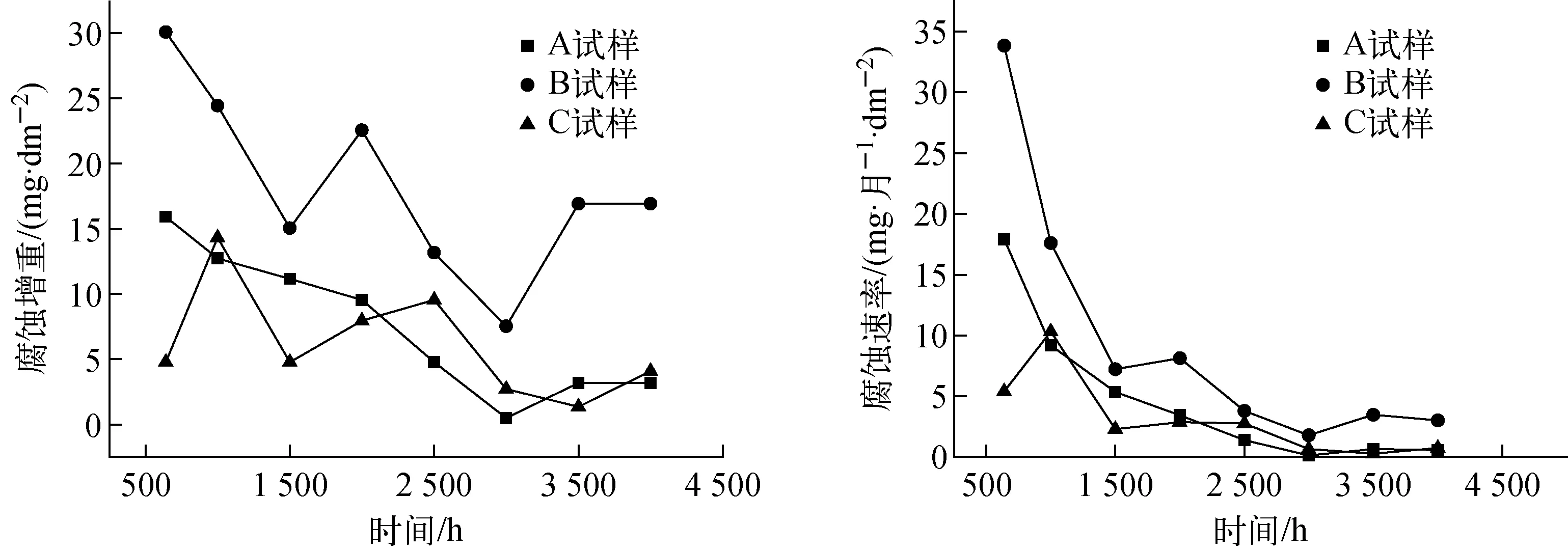

A、B、C 3种热挤压管材试样的腐蚀增重和腐蚀速率随时间的变化示于图1。由图1可看出:1) 挤压管材A试样的腐蚀增重和腐蚀速率随浸泡时间的延长均呈降低的趋势,到2 500 h后基本达到稳定状态,初始腐蚀速率约为18 mg/(月·dm2),2 500 h后平均腐蚀速率约为0.5 mg/(月·dm2),降低了30倍以上;2) 挤压管材B试样的腐蚀增重和腐蚀速率随浸泡时间的延长均呈降低的趋势,到2 500 h后也基本达到稳定状态,初始腐蚀速率约为34 mg/(月·dm2),2 500 h后平均腐蚀速率约为3 mg/(月·dm2),降低了10倍以上;3) 挤压管材C试样的腐蚀增重和腐蚀速率随浸泡时间的延长均呈降低的趋势,到2 500 h后也基本达到稳定状态,初始腐蚀速率约为10 mg/(月·dm2),2 500 h后平均腐蚀速率约为0.5 mg/(月·dm2),降低了约20倍。

图1 腐蚀增重和腐蚀速率随时间的变化Fig.1 Corrosion weight gained and corrosion rate vs. time

综上可知,热挤压管材的3种试样在300 ℃静水中腐蚀增重和腐蚀速率在浸泡开始阶段都较高,随浸泡时间的延长均呈降低的趋势,到2 500 h后基本达到稳定状态,此时获得的腐蚀速率即作为材料在该介质条件下的均匀腐蚀速率。B试样的稳定腐蚀速率较A和C试样的高,A和C试样的稳定腐蚀速率相当。在浸泡试验初期,由于试样经机加工、打磨等表面处理工序,表面存在大量的机械划痕、微孔等缺陷,因此,表面腐蚀活性点多,腐蚀速率高,表面不断发生腐蚀、钝化,但腐蚀占主要地位;随浸泡时间的延长,表面钝化逐渐增强,而腐蚀作用逐渐减弱,表面形成更加均匀、稳定的钝化膜,最终表面与腐蚀介质达到一种平衡状态,此时,试样的腐蚀速率即达到稳定值。C试样打磨后表面状态不理想,有的打磨得光亮,有的可能未完全打磨光亮,因此,其初始腐蚀速率波动较大,但不影响其长期均匀腐蚀平衡状态的建立。

2.2 氧化膜分析

A、B和C 3种试样在300 ℃高温除氧水中浸泡4 000 h过程中的表面氧化膜发生了变化,主要表现在氧化膜的颜色发生了变化:随浸泡时间的延长,颜色逐渐变深,初始时试样表面呈金属光亮,在试验介质中浸泡650 h后变成金黄色;浸泡2 500 h后,试样表面均由金黄色转变为灰褐色;浸泡4 000 h后,表面颜色基本转变成黑褐色。这说明在试验介质中浸泡2 500 h后氧化膜的特性发生了变化。但3种试样的表面宏观形貌无明显差异。

氧化膜颜色的差异可能是由于氧化膜的厚度或结构存在差异造成的。因此,选择腐蚀达到稳定状态之前的第1 000 h和之后的第3 500 h的试样进行氧化膜SEM和AES分析,探究氧化膜发生变化的原因。

1) SEM分析

3种挤压管材试样浸泡1 000 h和3 500 h的SEM图像示于图2、3。图2、3表明,A、B、C样品之间的氧化膜特征相似,浸泡1 000 h后,试样氧化膜致密平整,无明显的氧化物颗粒;而浸泡3 500 h后,氧化膜外层出现了纳米级的氧化物颗粒。Machet 等[6]研究了镍基合金暴露在325 ℃的模拟压力水反应器中的氧化行为,SEM结果表明,其外层多孔,八面体晶粒不连续地沉积在表面,内层较致密。因此可推知,本文的3种试样在试验介质中长时间(>2 500 h)浸泡后,表面均形成了外层疏松、内层致密的钝化膜,耐蚀性良好。

但B试样氧化膜存在一些差异:在浸泡1 000 h的样品的SEM图像上发现有富集C元素,在浸泡3 500 h的样品的SEM照片上又发现有富集Ti元素。可能在合金晶界析出了Cr23C6[7],也可能析出了沉淀相TiN[8],这些二次相在晶界析出,可能引起点腐蚀、晶间腐蚀等,从而可降低其耐腐蚀性能。这应是B试样的腐蚀速率高于A和C试样的原因之一。

由SEM分析可知,在浸泡试验初期,腐蚀占主导地位,表面凸起或缺陷不断发生腐蚀溶解,因此,氧化膜表面显得平整;达到平衡状态后,即腐蚀溶解与氧化膜自修复过程达到平衡,腐蚀形成的氧化物在氧化膜表面发生沉积作用 构成氧化膜外层,与致密的内层构成抵抗腐蚀基体的两道屏障。

图2 A(a)、B(b)、C(c)试样浸泡1 000 h后氧化膜的SEM图像及EDS谱Fig.2 SEM image and EDS spectrum of oxide film of A, B and C specimen after immersion for 1 000 h

图3 A(a)、B(b)、C(c)试样浸泡3 500 h氧化膜SEM图像及EDS谱Fig.3 SEM image and EDS spectrum of oxide film of A, B and C specimen after immersion for 3 500 h

2) AES分析

3种挤压管材试样浸泡1 000 h和3 500 h的AES分析结果示于图4、5。图4表明,3种试样浸泡1 000 h后,即在初始浸泡阶段,表面均形成了一层很薄的氧化膜,厚度约为80~100 nm,由其元素深度分布可看出:氧化膜中的Fe元素含量与合金基体中的Fe含量相当,Cr元素含量从氧化膜表面到基体不断升高直到达到基体含量,而Ni元素含量从氧化膜表面到基体呈先减小后增大直到达到基体浓度的变化规律,其浓度曲线呈大开口U形,在U形底部Ni含量最低,与此同时,Cr的相对含量在U形底部达到最大值。由此得出,挤压管材形成了具有双层结构特征的氧化膜,外层富Fe和 Ni,内层富Cr和Ni,特别是在氧化膜中间位置Cr相对浓度出现峰值,形成了铬壁垒。3种试样表面氧化膜结构无明显差异。

图4 3种试样浸泡1 000 h后氧化膜AES分析结果Fig.4 AES results of oxide film of three specimens after immersion for 1 000 h

图5 3种试样浸泡3 500 h后氧化膜的AES分析结果Fig.5 AES results of oxide film of three specimens after immersion for 3 500 h

浸泡3 500 h后(图5),试样表面氧化膜在腐蚀介质中已达到平衡状态,氧化膜厚度较初期有所增厚,A、C试样的厚度达140 nm左右,而B试样的厚度明显大于A和C试样的,达到255 nm左右,几乎增加了2倍。从其元素深度分布可看出:与1 000 h的结果相比较,挤压管材3种试样氧化膜中的Ni含量上升25%左右,Fe和Cr含量相对下降;A、C试样氧化膜仍具有明显的双层结构特征,存在铬壁垒特征,但B试样氧化膜中的Ni和Cr浓度曲线呈平行趋势,因此,无明显的铬壁垒。这应该也是B试样的腐蚀速率高于A和C试样的原因之一。氧化膜的这种差异,可能是由3种试样本身的组织结构造成的,同一挤出管材存在这种区别的原因可能是:挤出管材头部A和尾部C有一端直接与空气接触,属于空冷状态,而中部B处于头部A和尾部C之间,受到它们传热作用,因此,B与A、C试样的冷却过程存在差异,从而可能导致组织结构产生差异。

综上可知,挤压管材690合金在高温纯水中形成了双层结构特征的氧化膜:外层富Fe和Ni、内层富Cr和Ni。根据Robertson固态生长模型[9],在氧化膜形成过程中,合金元素Fe扩散速度最快,Ni次之,Cr最慢,因此很容易形成外层富Fe、内层富Cr结构特征。而690合金中的Ni含量较高,因此浓差梯度很高,这可能大幅提高了Ni的扩散速度,因此690合金外层也富含Ni元素。其中,铬壁垒形成的机理尚需进一步研究。试样表面达到稳定腐蚀状态后,腐蚀与钝化达到了平衡状态,氧化膜外层的颗粒状氧化物是腐蚀形成的氧化物在氧化膜外层沉积的结果。根据文献[10-11]报道,氧化膜外层可能是由NiFe2O4、NiO和Ni(OH)2组成的,内层是由Cr2O3和NiO组成的。这种镍和铬的氧化物都很致密,可抑制基体金属进一步发生腐蚀反应而溶解,提高了690合金的耐腐蚀性。

3 结论

热挤压管材690合金在300 ℃静水中腐蚀增重和腐蚀速率随浸泡时间的延长均呈降低的趋势,到2 500 h后基本达到稳定状态。热挤压管材中部B的均匀腐蚀速率较头部A和尾部C的高,A和C的稳定腐蚀速率相当。热挤压管材690合金表面形成了双层结构特征的氧化膜:外层富Fe和Ni、内层富Cr和Ni。热挤压管材头部A和尾部C氧化膜中存在铬壁垒,而中部B的氧化膜中无铬壁垒。