焦炉上升管荒煤气余热利用技术

樊 响 刘 江 杨 飞

(1北京市钢铁冶金节能减排工程技术研究中心 北京 100029 2北京中冶设备研究设计总院有限公司 北京 100029)

引言

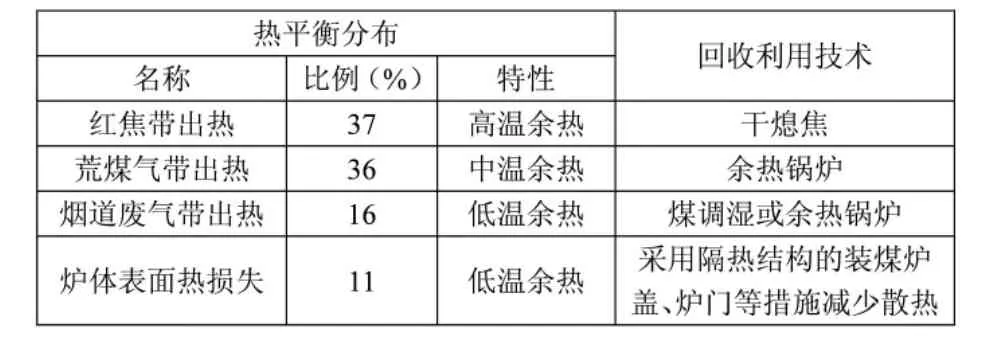

随着我国能源供求矛盾的日趋突出和能源结构不合理问题的严重困扰,除广开能源供应渠道、大力开发利用新能源等措施外,节能新技术、新工艺和节能设备的开发和应用,对于提高我国能源利用效率、促进“十三五”节能减排目标的实现,也具有十分重要的现实意义[1]。炼焦化学工业是我国国民经济的重要组成部分,焦炭的生产过程为:配合煤在焦炉里隔绝空气的条件下加热干馏,经过干燥、热解、熔融、粘结、固化、收缩等过程制成焦炭,过程中产生大量荒煤气。焦炉荒煤气的温度650℃~800℃,这一部分热量属于中温余热,占焦炉支出热的36%[2]。从80年代初期国内就开始尝试回收焦化荒煤气带出的这部分显热,但至今未形成成熟、可靠、高效的回收利用技术,焦炉荒煤气余热资源没有得到有效回收利用的现象,造成大量能源浪费[3]。

1 荒煤气余热利用技术简介

荒煤气余热利用技术是对于占焦炉支出热的36%的中温余热进行利用的技术(见表1)。利用上升管换热器回收荒煤气中的余热加热水,从换热装置出来的汽水混合物通过汽包进行汽水分离,产生蒸汽产品。作为钢铁企业中的一个重要生产工序,焦炉生产过程中能源消耗占钢铁总能耗的7%~8%,焦化过程中每吨焦有50千克标煤可以进行回收利用。上升管荒煤气余热在焦炉生产中热量支出排第二位,该余热资源进行回收后,可产生低压饱和蒸汽11.45万吨/a,同时,可节约氨水用电量96×104kWh/a。

目前,国内已经有多家焦化厂采用了上升管荒煤气余热利用技术,河北某大型钢铁企业焦化厂2x45孔6米焦炉采用上升管荒煤气余热利用技术生产压力0.8MPa,温度175℃的饱和蒸汽供厂区自用;江西某钢铁焦化厂2x63孔6米焦炉采用上升管荒煤气余热利用技术后,产生0.5~0.7MPa饱和蒸汽进行蒸汽并网;河南某焦化2x55孔6米焦炉采用上升管荒煤气余热利用技术生产过热蒸汽,每年可可产蒸汽约8.8万吨。除此之外,还有多家焦化厂正在进行改造,上升管荒煤气余热利用技术已经成为一种相对成熟的技术,应用到实际生产中也达到了很好的效果。

2 工艺系统简介

2.1 工艺流程

荒煤气自焦炉碳化室经上升管荒煤气余热回收装置进行换热,烟气温度降至450℃以上。除盐水通过除氧给水泵送入热力除氧器进行除氧,除氧后的水通过汽包给水泵送入汽包。在汽包内进行汽水分离,蒸汽从汽包输出,输送到厂区蒸汽管网,分离后的水在汽水系统中通过强制循环泵进入上升管余热回收装置进行再次热交换。工艺流程见图1:

表1 炼焦过程中热平衡分布情况

图1 工艺流程图

2.2 烟气系统

煤在高温干馏的过程中,经历了从湿煤—干煤—塑性状态煤—半焦—焦炭的变化,此间以气态形式析出的热解产物称为荒煤气。荒煤气自炭化室经上升管换热器进行余热回收后,温度降至450以上,再经桥管氨水喷淋降温至82-85℃,汇集到集气管后经初步冷却器降温至22-35℃[4],最后去化工车间处理。

2.3 汽水系统

接自除盐水站的除盐水,通过除氧水泵将除盐水送入热力除氧器进行除氧,然后通过汽包给水泵将水送入汽包。水在汽包与上升管余热回收利用装置之间通过强制循环泵进行强制循环换热,之后进入汽包,在汽包内进行汽水分离,蒸汽从汽包输出,输送到厂区蒸汽管网,水继续循环进入上升管余热回收利用装置进行再次热交换。汽水系统设置两台汽包,一备一用;四台强制循环泵,两用两备。此外,每套汽水系统需设置三台取样冷却器,分别用于汽包水取样、除氧水取样和饱和蒸汽取样。

2.4 除氧系统和磷酸盐加药系统

为了保证系统正常运行不受氧腐蚀,提高设备使用寿命,汽包补水进入热力式除氧器进行除氧处理,氧含量≤0.05mg/L。汽包水采用磷酸盐处理,磷酸盐溶液通过计量泵直接加入到汽包。配置一套磷酸盐加药装置,加药量由人工控制。系统设置三台取样冷却器,分别用于炉水取样、除氧水取样和饱和蒸汽取样。

2.5 冷却水系统和排污疏放水系统

系统中强制循环水泵、除盐水泵和补水泵的冷却水均接自厂区内部供水母管,回水送入原冷却塔进行冷却,实现循环再利用,回水返回原母管回水管道。每套余热回收系统设置1台2m3定期排污扩容器和1台0.8m3的连续排污扩容期,汽包本体和除氧器的排污经管道进入排污扩容器,冷凝水由积水坑内潜污泵排入厂区污水管道,统一处理后重复利用。紧急放水接至缓冲水箱循环利用。

3 主要设备参数简介

以2x55孔6米焦炉为例,上升管荒煤气余热利用系统设备参数见表2。在荒煤气余热利用系统中,设置两台汽包,一备一用,其特点在于,当设备进行检修时,或者正在使用的汽包出现了问题,汽包需要年检的情况下,启用备用汽包。其优点为:避免了上升管换热器的干烧,延长了上升管换热器的使用寿命;防止炉顶温度过高,影响工人的操作;生产蒸汽不会间断,不影响其他生产的进行。上升管换热装置存在夹套式和盘管式两种形式。

表2 设备参数表

3.1 夹套式上升管基本参数和特点

工作压力(汽水管路)1.0MPa(G)

设计压力(汽水管路)1.6MPa(G)

工作温度(汽水管路)175℃

设计温度(汽水管路)240℃

进口荒煤气温度:650℃~870℃

出口荒煤气温度:大于450℃

材质:15CrMo

数量:112台(其中2台库备)

夹套式上升管管壁由多层材料构成,由内到外依次为:①纳米导热层。②耐高温耐腐合金。③导热体。④几何态换热体。⑤纳米保温层。⑥外保护层。为了防止漏水,上升管内侧的水夹套采用的材质为特殊合金,这种合金在2600℃以上高温时熔化成型。为了增加其抗应变性,在高温熔化成型后需与外层无缝钢管加工融合,充分利用了特殊材料的耐磨和耐高温性,又利用了钢管的强度,二者有机结合形成防漏保护层。上升管换热器的主体部分为无缝完整结构体,这种结构体是通过特殊设计和加工制造而成,呈异性几何态规律排列,无缝钢管形式的金属导热体保证无水渗漏。换热器壁导热和绝热的纳米材料与特殊合金二者的高温熔合,具有防腐、耐高温、不挂结的特性,纳米导热材料的选择和应用最大程度避免大面积结焦。几何态换热体是独立受压结构,位于内层和外层之间,独立于整个结构,利用蓄热导热材料保证换热效果稳定可靠。纳米保温层材料的选择和应用不仅保证了热交换效率而且降低了环境温度。

3.2 盘管式上升管基本参数和特点

工作压力(汽水管路)1.0MPa(G)

设计压力(汽水管路)1.6MPa(G)

工作温度(汽水管路)175℃

设计温度(汽水管路)240℃

进口荒煤气温度:650℃~870℃

出口荒煤气温度:大于450℃

材质:15CrMo

数量:112台(其中2台库备)

盘管式上升管换热器管壁由多层材料组成,从内到外依次为:①纳米导热层。②耐高温耐腐合金。③导热体。④独立换热盘管。⑤大空间流态型导热层。⑥纳米保温层。⑦外保护层。盘管式上升管换热器内壁采用耐高温进口纳米导热材料,耐热温度为1800℃,经过500℃的高温后内表面形成均匀光滑而又坚固的釉面,无死角,不易造成结焦,即使结焦,也不易附着,而且易于清除[5]。通过进水流量和出口荒煤气温度的自动调节控制,一定程度上控制了上升管的除盐水进出口温度差,出口荒煤气温度的合理控制(不低于450℃)减缓焦油的凝析形成,及其他成分的附积[5]。新型导热材料的应用,确保了换热过程中温度的稳定。

3.3 两种上升管换热器的对比

表3 夹套式和盘管式上升管对比表

结语

上升管荒煤气余热利用技术能够有效的回收焦炉荒煤气的显热,降低烟气温度,生产蒸汽产品,不仅有效的提高了焦化厂的能源利用率,创造了经济效益,而且降低了炉顶温度,改善了作业环境,达到了节能减排的效果。两种类型的上升管换热器,可满足不同工况焦化厂的需求。该技术的节能效果显著,在焦炉荒煤气余热利用领域具有广阔的前景。