HAZOP分析在小型氨制冷系统中的应用

(中国特种设备检测研究院 北京 100029)

据不完全统计我国冷库的冷藏容量已突破1000万吨。我国冷库行业起步晚,属二十世纪70、80年代建造的比例很高,许多企业管理不规范,有些工程甚至未经设计和正规安装,使得一些冷库隔热材料的施工、设备材料的选用以及管道焊接等方面带有先天性的缺陷。这些装置一旦发生事故,后果将极其严重[1]。

关于危险与可操作性分析(HAZOP)的研究较多,王峰[2]等研究了基于层次分析法的计算机辅助HAZOP 分析技术,对化工生产过程中存在的重要危险隐患提出了防范建议。王龙[3]等进行了基于未确知的化工系统HAZOP 分析,解决了传统HAZOP 分析的存在的问题。李娜[4]等在HAZOP分析的基础上,引入层次分析法,实现设备安全评价的半定量化。郭宇晴[5]等研究了一种间歇过程HAZOP 危险性分析方法,并对对精细化学品间歇生产过程的萃取提纯工序进行了危险性分析。王彪[6]等介绍了HAZOP 分析方法在某LNG站设计阶段的应用,为修改与完善设计提供了参考。王婷[7]等研究了输油气站场HAZOP分析方法及其应用,提出了增加安全设施和调整工艺流程等相关改进措施。余涛[8]等研究了HAZOP方法在聚乙烯生产装置风险评估中的应用,给出了降低风险的合理措施。张平[9]等分析了HAZOP 分析在中亚天然气管道的应用,为其风险评价和持续改进工作提供了建议。齐海桃[10]等运用HAZOP 方法,对氨合成塔进行危险性辨识,并提出相应的对策措施。

小型氨制冷装置的HAZOP分析目前还未有开展。本文采用HAZOP方法对小型氨制冷装置进行分析,旨在对装置的设计进行安全审查,识别出设计中可能存在的偏差,并分析偏差可能导致的危害和可操作性问题。

1 HAZOP分析方法

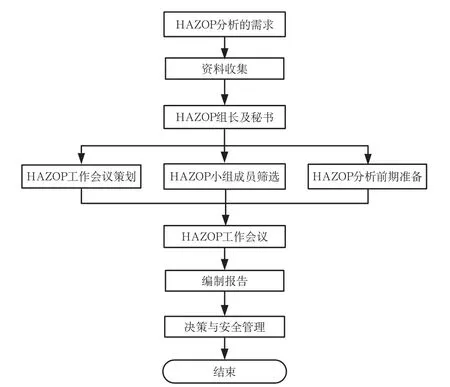

HAZOP是用来评估装置的一种方法,其目的是为了找出设计中存在的问题并提出预防措施。分析过程主要是从工艺状态参数出发,通过引导词考查工艺状态参数变动,分析参数变动对系统的影响,找出参数变动可能导致的后果,并对高风险的偏差和变动给出降险意见。HAZOP分析流程如图1所示,HAZOP会议的分析流程如图2所示。

图1 HAZOP分析流程图

2 小型氨制冷装置的HAZOP分析

2.1 氨制冷工艺原理

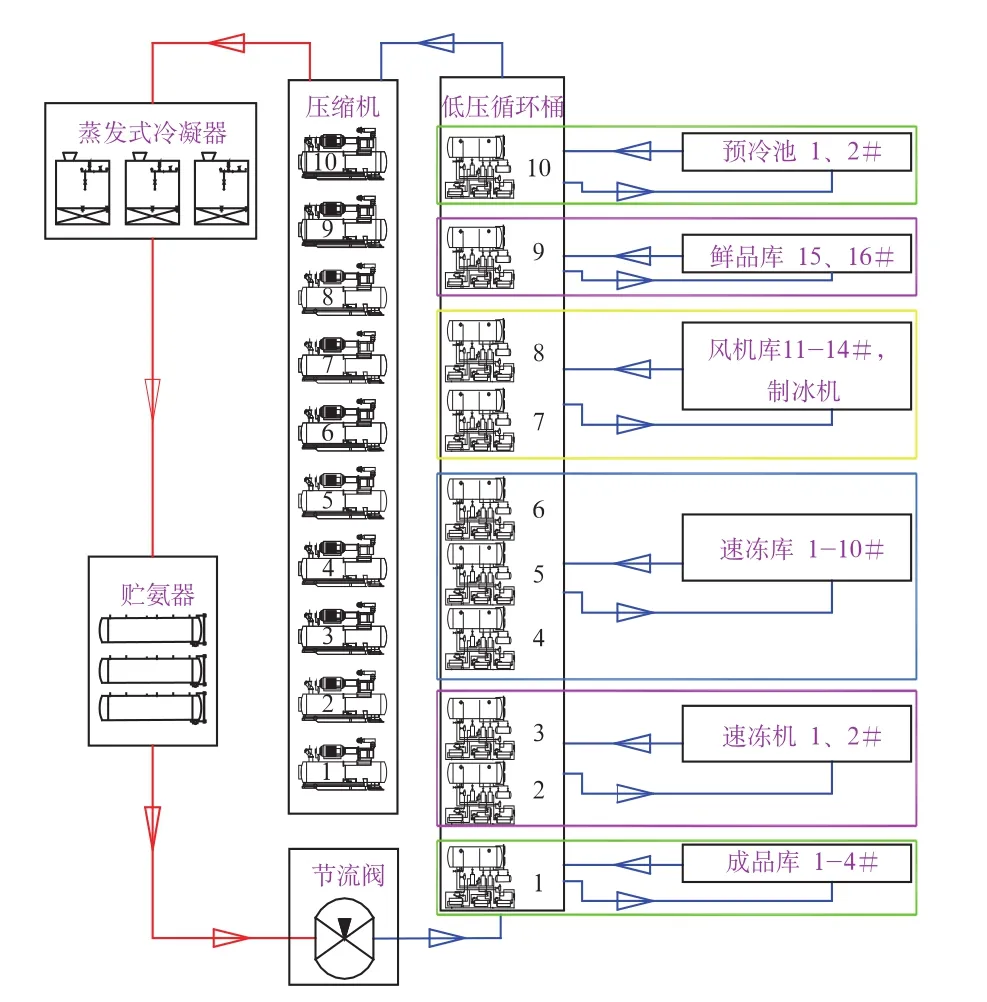

压缩机将低温低压氨气吸入压缩机,使氨气压力升高到大于蒸发式冷凝器,将高压氨气排至蒸发冷凝器。蒸发式冷凝器内,温度和压力较高的氨气与温度较低的空气进行热交换,气体冷凝变为液体。液氨进入贮氨器,再经过节流阀节流降温降压形成低温低压液氨,进入低压循环桶,分别向6个冷却系统供冷。冷却设备内,低温低压的液氨吸收被冷却物质的热量而汽化,氨气及未被汽化的液氨回到低压循环桶,低温低压的氨气又被压缩机吸走。这样,便在制冷系统中经过压缩、冷凝、节流和汽化完成循环。(制冷工艺流程示意图,如图3所示。)

2.2 HAZOP分析风险矩阵

图2 HAZOP会议的分析流程图

图3 制冷工艺流程示意图

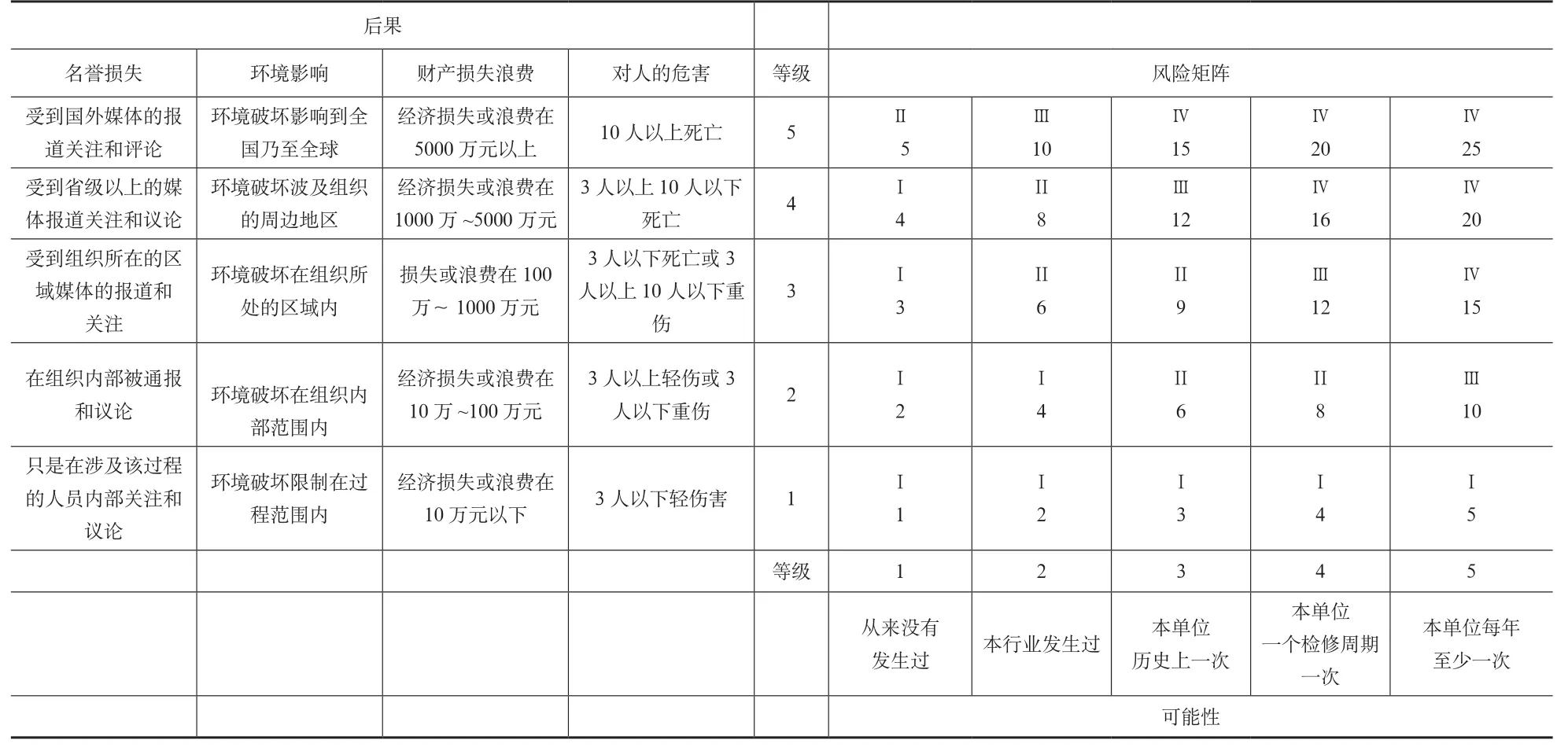

风险矩阵是进行HAZOP风险评估的标准。在HAZOP分析的基础上,结合风险矩阵,利用事故的后果严重等级和事故发生的频率等级在风险矩阵中计算事故发生的风险等级。HAZOP分析时采用的风险矩阵见图4。

图4 HAZOP分析风险矩阵图

2.3 节点划分

HAZOP项目组对某公司小型氨制冷装置进行分析,共分析分析节点9个节点。HAZOP分析的节点划分,见表1。

表1 节点信息表

2.4 引导词及偏差分析

引导词+工艺参数=偏差。用引导词来描述要分析的问题,能够将待分析的问题系统化。应用一套完整的引导词,可以得到所有可能的偏差。节点1的主要偏差见表2。

表2 节点1偏差表

2.5 偏差分析

按确定的程序对偏差进行分析,分析导致偏差的全面原因及不同原因可能导致的后果,确定已有的安全措施是否充足,提出整改建议。节点1的部分HAZOP分析结果表3。

表3 节点1的部分HAZOP分析结果表

3 结论

1)通过引导词引出偏差,HAZOP方法可对所有工艺参数最大化完备性的分析其可能的原因、后果和提出相应的安全对策措施。

2)考虑了对人员安全、环境污染及财产损失三方面的影响,对某公司小型氨制冷装置进行了HAZOP分析,共分析问题20项,其中高风险情况5项。

3)针对小型氨制冷装置高风险情况,给出了详细的原因分析及对应的措施,为预防和减少、避免类似事故、实现对小型安制冷装置的安全控制提供了具体参考和重要依据。