碳纤维增强铝合金层合厚板承载性能与失效行为研究

尹学智,黄亚新,林 渊

(陆军工程大学,江苏 南京210007)

0 引言

纤维增强树脂基复合材料(Fiber reinforced polymer,FRP)因其轻质高强、耐腐蚀性强的的特性,已经在轻便人行桥与军用应急保障桥梁中得到广泛研究与应用[1-9]。目前主要的应用形式为拉挤型型材通过机械连接组成整桥结构。但是由于FRP构件受力通常表现为弹脆性,其各向异性的特性也使得构件之间的连接破坏成为一个控制难点。此外,由于FRP材料中的树脂基体直接裸露在外,承受外部冲击、耐破损性能较差,对构件的承载性能也造成了相当的影响。

纤维增强金属层合板(Fiber metal laminates,FMLs)是一种利用胶黏剂将FRP与金属薄层交替堆叠结合而成的新型混杂复合材料。外侧的金属层保护内侧的FRP层抵抗外侧冲击载荷,FRP层则提升了整个层板的强度与耐疲劳性能。目前FMLs的制备工艺已十分成熟,测试标准在国内已开始起草[10]。研究应用领域主要涉及航空航天[11-15]、汽车工业[16-18]、能源工程[19,20]等,但是在桥梁工程领域还尚未有相关研究报道。本文以装配式应急桥梁桥面板为对象,模拟试验9.6 mm厚碳纤维增强铝合金层合板在轮式荷载作用下受力性能,重点研究铝合金材料、碳纤维铺层角度对层板承载性能与失效行为的影响。

1 试验材料与方案

1.1 试验材料

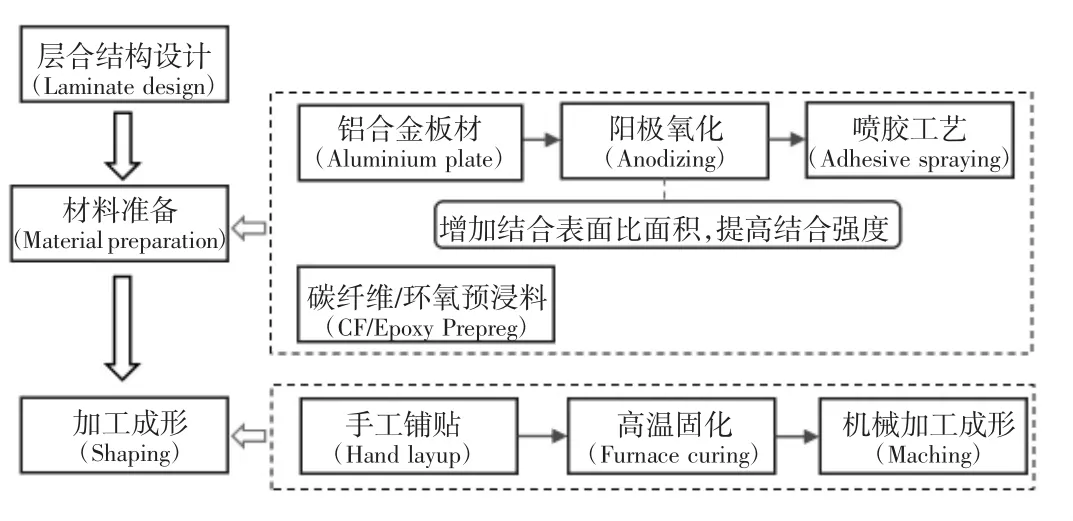

采用单层厚度为0.2 mm的T700/环氧碳纤维预浸料分别与牌号为7075-T6与2024-T3的2 mm厚铝合金板制备3/2型碳纤维增强铝合金层合板(即3层铝合金层,2层碳纤维层),具体制备流程如图1所示。

图1 制备流程

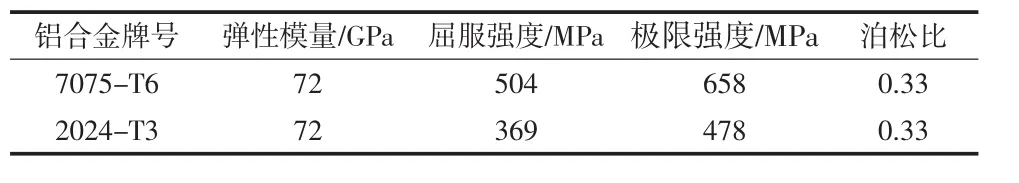

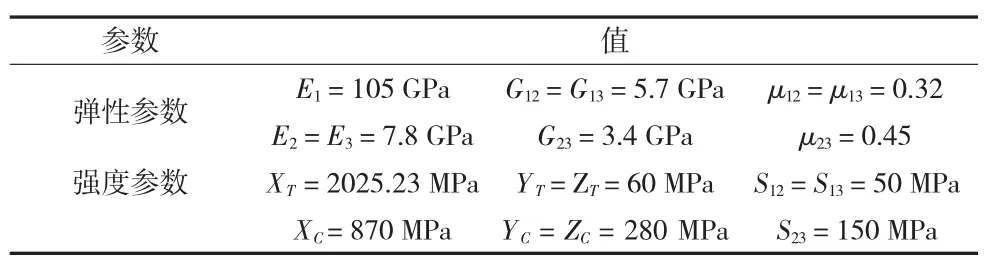

相关材料性能参数与试样规格尺寸见表1-3。

表1 铝合金基本力学性能参数

表2 T700/环氧预浸料力学性能参数

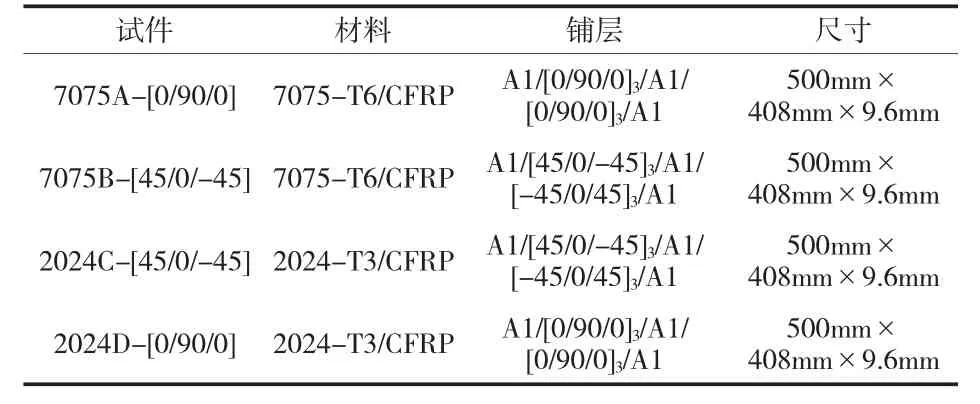

表3 试样规格

1.2 试验设备与方案

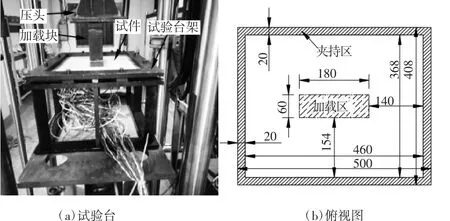

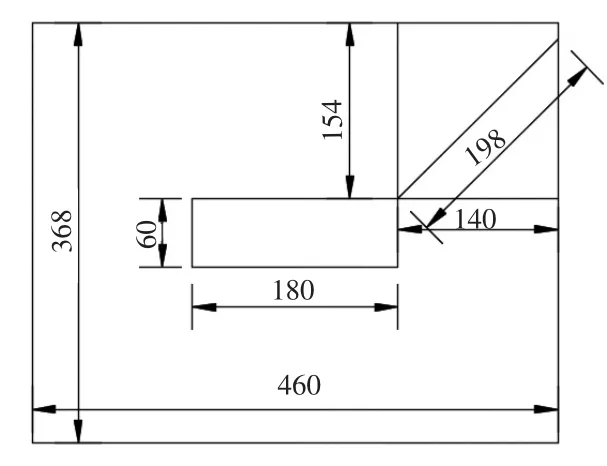

试验在MTS 1000KN万能试验机上进行,通过试验机获得载荷-位移响应。为了模拟层板在轮式荷载局部作用下的力学性能,依据《军用桥梁设计规范》,参考LT-60军用轮式荷载接地尺寸设计了加载垫块。为了模拟桥面板实际使用工况,设计了专用试验台架,保证构件四周固支。试验布置方法如图2所示。

图2 试验布置

为了考察试件在承载过程中应变的分布规律,在试件底部铝合金层布置若干应变测点,通过日本KYOWA UCAM-60A静态数据采集仪实施监测。考虑到试件的对称特性,测点布置于层板四分之一面积处,具体测点位置与种类如图3所示。

图3 试件测点布置

试验采用手动加载的方式进行,前100 kN按照20 kN一级加载,100 kN以后减少为10 kN一级,在载荷出现明显下降后停止加载。

2 试验结果分析

2.1 荷载位移曲线

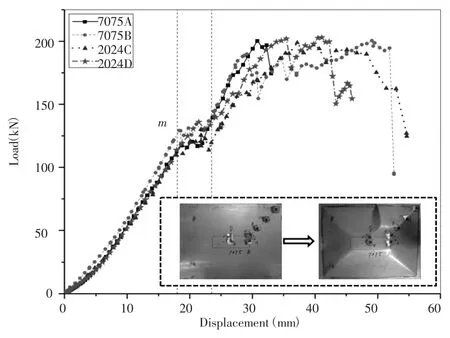

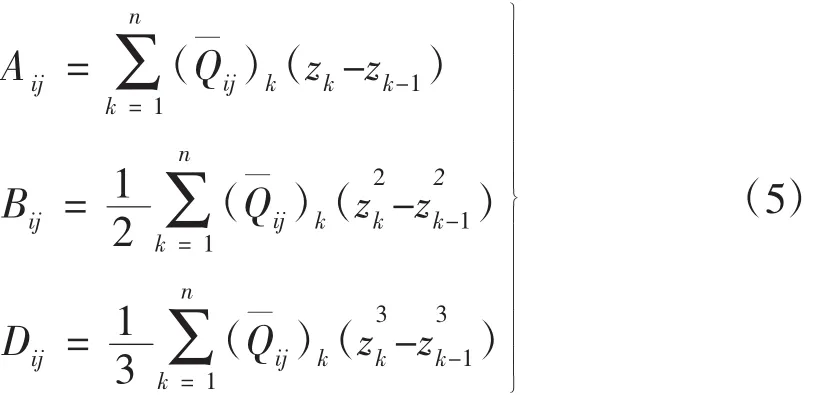

试验后,整理各试件的荷载-位移曲线如图4所示。

图4 荷载-位移曲线

如图4所示,各试件荷载-位移曲线存在明显的线性段,且曲线斜率相差不大,说明4个试件的初始刚度基本相等,碳纤维铺层对试件初始刚度的影响不大。

在各试件荷载-位移曲线线性段的中后段,即位移在20 mm左右、荷载在125 kN左右时,如图4中所示mn段,曲线出现微小振荡,形成了类似“平台”。可能的原因有基体的密集开裂、纤维之间或纤维/铝合金之间出现局部分层、试件的突然变形、铝合金屈服等。

线性段后,各试件的荷载随位移的增加缓慢爬升,此过程曲线斜率减小,纤维出现局部断裂,而后出现第一次较为明显的下降,可能是0°纤维出现较大面积断裂。试件7075A-[0/90/0]在荷载第一次明显下降后未继续加载,作为损伤过程中的一组对照;试件7075B-[45/0/-45]和试件2024D-[0/90/0]下降最为明显,试件2024C-[45/0/-45]下降较少。荷载第一次下降后随位移继续增加,且曲线斜率与线性段相比并没有明显变化,试件的整体刚度并没有表现出明显的下降。

此后,试件2024C-[45/0/-45]和试件2024D-[0/90/0]的荷载继续缓慢爬升,刚度不断下降,纤维断裂进一步发生,铝合金塑性不断发展,最后加载区短边铝合金与纤维完全断裂,荷载大幅度下降。试件7075B-[45/0/-45]的荷载出现小幅下降,试件出现大面积分层,试件刚度下降,此时试件荷载位移曲线刚度仅为线性段的1/3左右,随着铝合金塑性发展、45°纤维断裂的进一步发生和表层铝合金裂纹的生长,荷载缓慢爬升,当纤维完全断裂时,荷载出现大幅度下降。整理各试件的极限荷载和破坏位移如图5所示。

图5 各试件的极限荷载与破坏位移

从图5可以看出,各试件的极限荷载大体相当,而[45/0/-45]铺层试件的破坏位移明显偏大,可能是45°纤维拉应力随位移增加较慢的原因。

2.2 荷载应变曲线

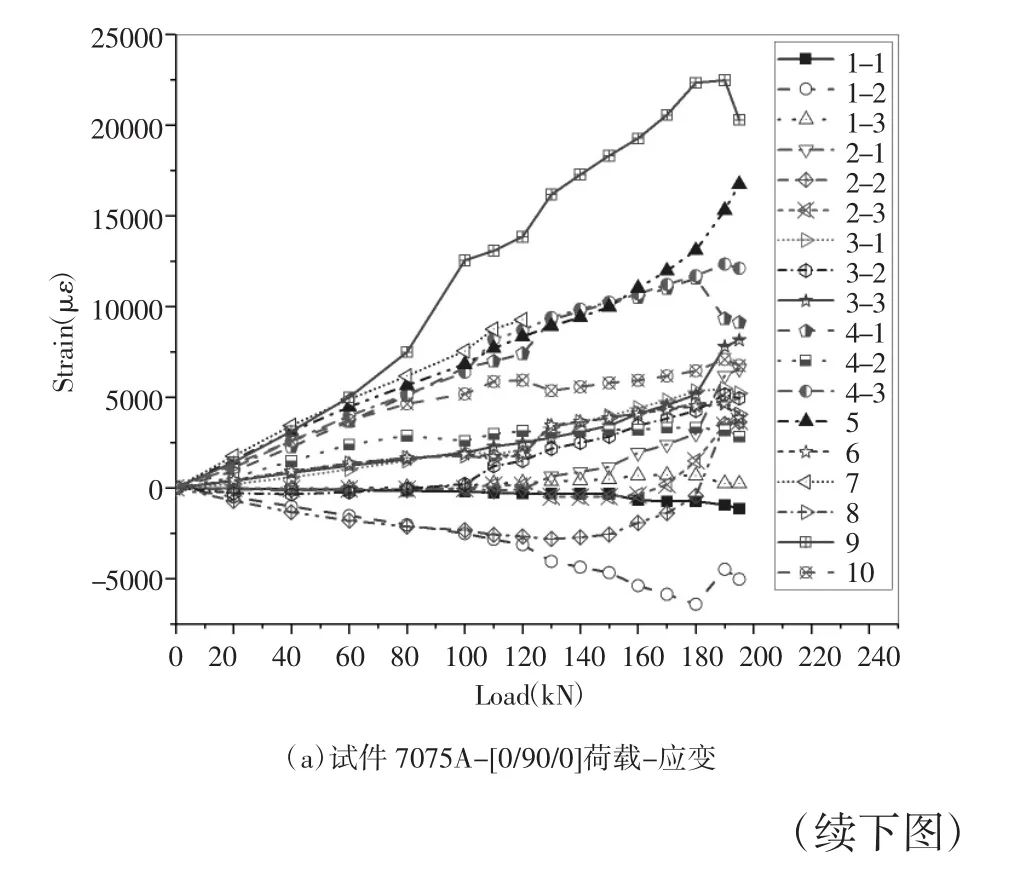

图6给出了各试件的荷载-应变曲线。

图6 试件的荷载-应变曲线

如图所示,各试件的荷载-应变曲线均如荷载-位移曲线一样发生了类似的突然变化,可能与铝合金屈服、界面分层和变形状态的突然变化有关。在加载区与夹持边界角点连线上的部分应变数据的正负变化,反映了试件存在某种类似应变为零的“反弯点”存在,并且在加载过程中逐渐从试件中部向边缘移动。各试件应变的总体变化趋势相似,其中采用同一牌号铝合金的试件应变水平相差不大,而采用不同牌号的铝合金的试件应变水平相差较大,采用2024-T3铝合金的试件的应变水平大约为采用7075-T6铝合金的试件的应变水平的2倍,因为7075-T6铝合金的强度比2024-T3铝合金大很多。加载区边界的应变水平最高,其中同一测点0度方向应变增长最快,90°方向其次,45°方向应变增长较慢,客观反映纤维拉应力可能也存在类似趋势,所以在剪应力水平接近时,[45/0/-45]铺层的试件承载能力丧失的较晚,对应试件破坏位移较大。

2.3 失效模式

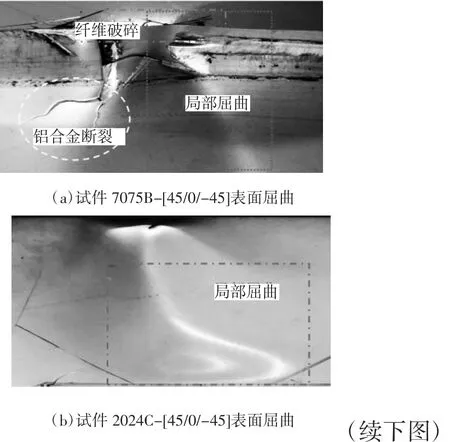

试验过程中各试件可视失效模式主要有加载区边缘变形、加载区边缘裂纹、加载区与夹持边对角变形、夹持区边缘变形和试件边缘屈曲。分别就各部位损伤情况加以分析。图7给出了各试件上下表面加载区附近损伤形式。

图7 试件加载区附近损伤形式

如图 7(a)、(b)所示,试件 7075A-[0/90/0]仅上表面加载区边缘受加载块影响有明显的压痕,但没有明显裂纹,下表面与试验前相比没有明显变化,因为试件仅加载至极限荷载,加载位移较小,变形不明显。图7(c)所示试件7075B-[45/0/-45]上表面加载区短边铝合金完全断裂,裂纹两侧铝合金有较明显的错动,图7(d)所示试件7075B-[45/0/-45]下表面在加载区边缘和加载区与夹持边对角连线有明显的变形,并伴有局部屈曲,加载区边缘铝合金可能形成较大的塑性变形和材料的界面分层。图7(e)所示试件2024C-[45/0/-45]上表面加载区短边完全断裂,且裂纹向外生长时有较明显的45°倾斜角,可能与材料铺层相关,图 7(f)所示试件 2024C-[45/0/-45]下表面存在明显裂纹,且裂纹方向接近45°,推测试件表面裂纹的发生和生长可能与纤维铺层角度有关。图7(g)所示试件2024D-[0/90/0]上表面在加载区两短边均出现完整裂纹,图7(h)所示试件下表面裂纹方向与上表面一致。

对比发现,试件上表面在加载区短边极易形成沿短边的裂纹,这可能与接触位置的应力集中有关,可能伴随局部分层。使用2024-T3铝合金的试件比使用7075-T6铝合金试件更易发生断裂,这可能与铝合金材料强度有关,2024-T3铝合金的拉伸强度和剪切强度比7075-T6铝合金小很多。此外,试件表面铝合金裂纹的发生和生长可能与纤维铺层有关,纤维材料的各向异性使试件在不同方向上的抗剪能力存在差异,裂纹会沿某一较弱方向发生和发展,[0/90/0]铺层的试件0°纤维先发生断裂,裂纹会沿90°方向发生和发展,而[45/0/-45]铺层试件0°纤维先发生大范围断裂,而后45°纤维发生局部断裂,裂纹会沿着该方向继续生长。

随着加载的进行,试件长边方向压应力逐渐增大,当压应力增加到一定程度时,发生压缩失稳,试件边缘伴随发生屈曲,试件边缘局部屈曲如图8所示。试件由于加载程度和材料、铺层等的不同,屈曲程度存在较大差异,其中试件试件7075A几乎没有发生明显的屈曲,下图仅列举代表性特征。

图8 部分试件局部屈曲

从图8可以看出,试件在发生屈曲时还会伴随铝合金断裂、纤维层破碎、材料界面分层等损伤形式,其中试件7075B-[45/0/-45]和试件2024C-[45/0/-45]由于破坏位移较大,试件变形严重,屈曲也更为明显,如图8(c)所示,试件7075B-[45/0/-45]的边缘几乎发生了纤维金属层板可能发生的所有损伤形式,而如图8(d)所示试件2024D-[0/90/0]主要发生边缘的纤维/铝合金界面分层,伴有较小范围的纤维破碎和小幅度的铝合金屈曲。

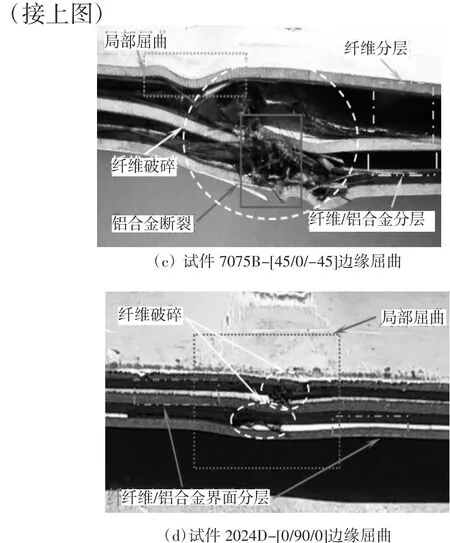

此外,试件的边缘分层主要发生在纤维/铝合金界面,纤维层间分层较少,试件边缘分层如图9所示。

图9 部分试件边缘分层

从图9可以看出,试件7075A-[0/90/0]一边分层较为严重,一边几乎没有分层,且最明显的分层发生在纤维/铝合金界面。试件7075B边缘几乎完全分层,可视的主要分层仍旧发生在纤维/铝合金界面,如图9(c)所示。试件2024D的分层主要也是纤维/铝合金界面分层,伴有较少的纤维界面分层。对比发现,试件分层的严重程度与试件的变形直接相关,也与加载的最终位移相关,破坏位移越大,试件变形越大,试件的边缘分层范围越大和程度越深。

2.4 承载机理

(1)试件初始刚度

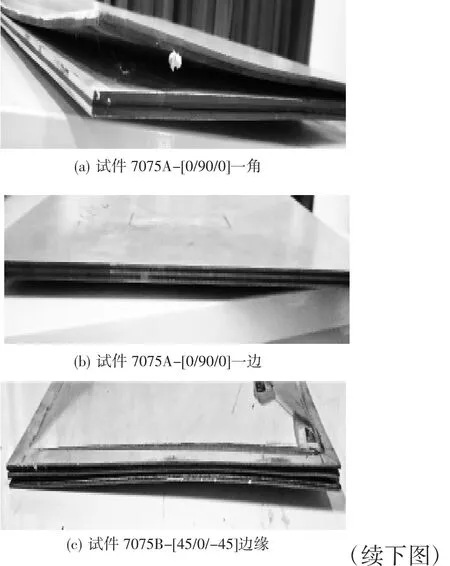

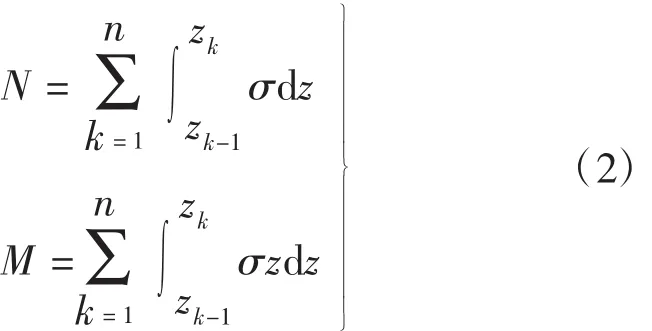

试件的分析可以参考经典层板理论。依据经典层合板理论,层合板应力-应变关系如式(1)所示。

层合板单层的内力N和内力矩M由应力对厚度积分得到,而层合板的应力是不连续的,因此需要分层积分,由此可得如下关系。

即

上式可以写成

式中,A、B、D是层板的刚度系数。

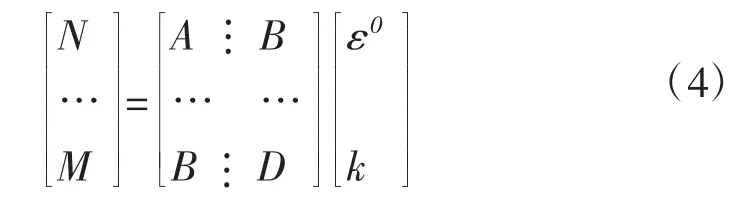

由式(5)可知,层合板总刚度与各层刚度和层厚有关,对本试验中的试件,铝合金材料和铺层的厚度相同,对铺层相同的试件由于铝合金和碳纤维的弹性参数相同,试件刚度相同,对于铺层不同的试件,由于各单层材料厚度相同,仅需对其中一组[0/90/0]铺层和[45/0/-45]铺层的刚度进行分析,即可判断层合板总刚度的关系。可以通过转轴关系计算[45/0/-45]铺层在0°和90°方向的弯曲刚度,比较与[0/90/0]铺层的刚度关系。单层材料的偏轴关系如下图所示。

图10 偏轴示意图

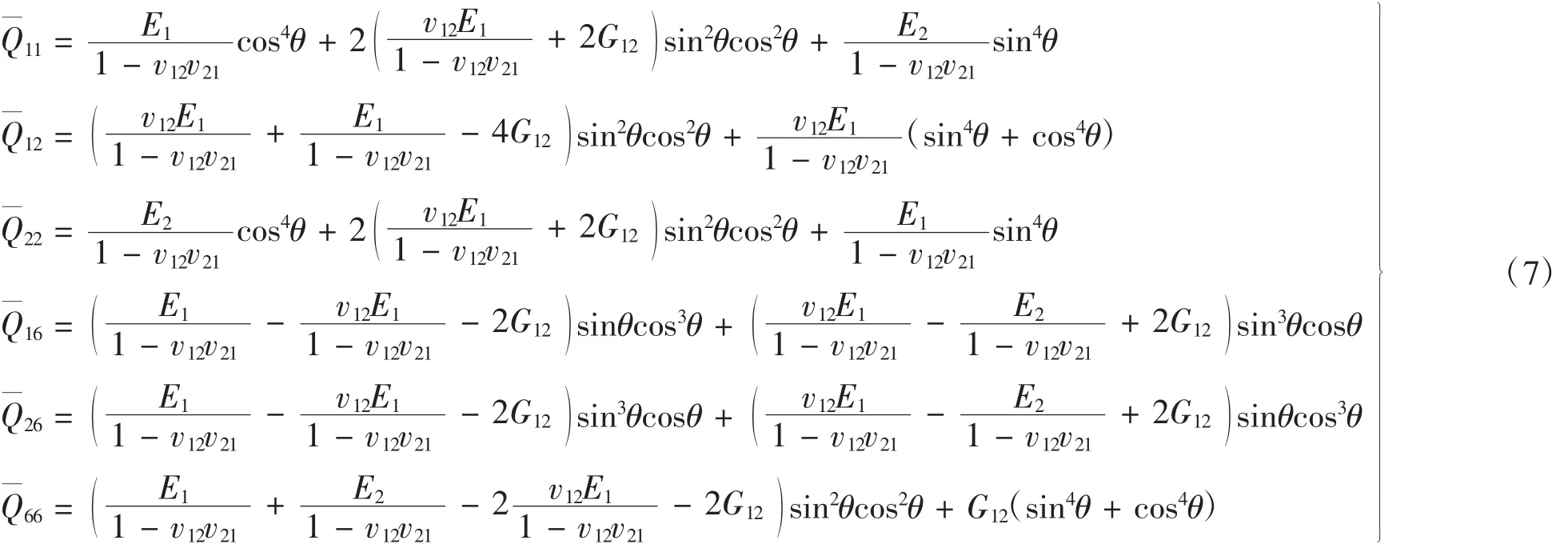

由图10所示两种坐标之间的关系和单元体平衡关系,在x-y坐标中应力-应变关系可表示为:

其中用工程常数表示的刚度为

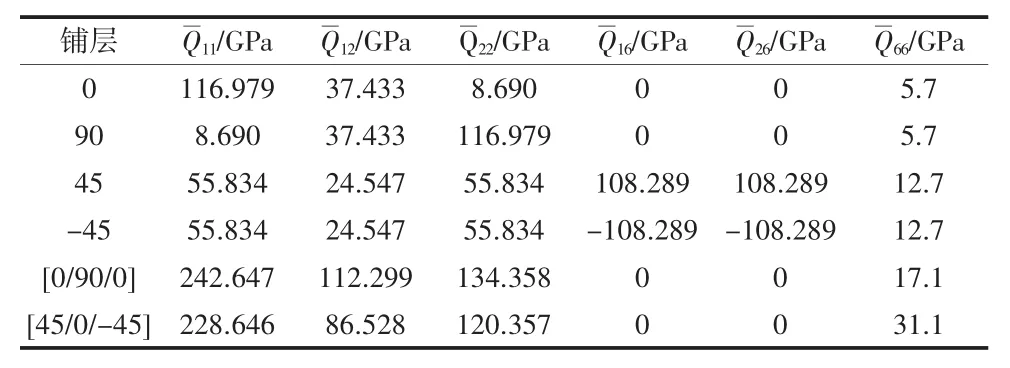

如式(7)所示,通过该式可以计算不同铺层角度下层合板主方向刚度,代入材料参数和铺层角度,计算结果如下表4所示。

表4 层板刚度计算

从表中可以看出,[45/0/-45]铺层的弯曲刚度比[0/90/0]铺层的刚度略小,而剪切刚度接近[0/90/0]铺层的2倍,折算到整个层板则两种铺层的刚度数据会更为接近,再考虑实际加工导致试件的厚度不均匀,构件实际刚度关系与荷载位移曲线所示基本相符,4个试件的实际初始刚度大体相当。

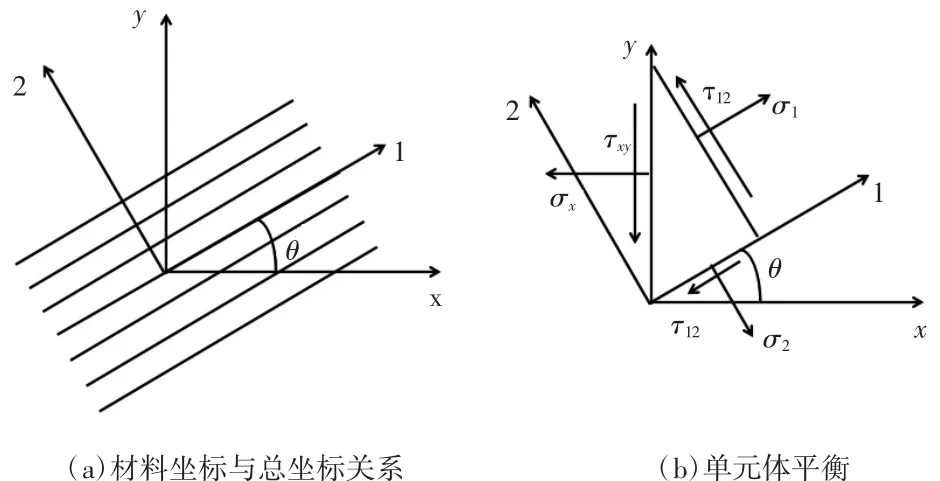

(2)承载性能

前述应变数据表明使用同种铝合金材料的试件应变随荷载变化相差不大。试件在相同的位移条件下,其应变效果可由下图11近似解释。在边界固定时,加载区位移相同的条件下,初始长度越长,则该方向平均应变越小。图中所示可以发现,0°方向初始长度最短、90°方向其次、45°方向初始长度最长,对应位移相同的条件下0°方向应变最大、90°方向其次,而45°方向明显较小,这与试验测得的应变结果相吻合。在不发生较大面积分层的条件下,可以判断纤维也有类似的应变规律。也正是由于45°方向应变随位移增加较慢,所以[45/0/-45]铺层的试件的最终破坏位移明显比[0/90/0]铺层的试件更大,而从初始长度的关系也与试验破坏位移的比例关系接近。

图11 各方向初始长度

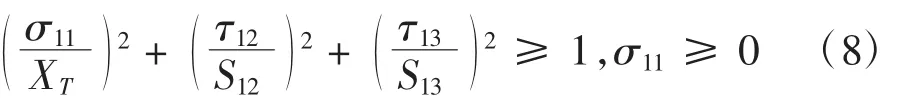

此外,本试验失效模式与剪切应力存在直接关系,根据三维应力状态的Hashin准则,判断纤维拉伸或剪切破坏的理论公式如式(8)所示。

当应力条件满足上述公式时,纤维发生断裂。

当荷载达到200 kN左右,位移达到30 mm左右时,0°纤维的拉应力的达到某一水平,纤维在拉应力和剪应力的共同作用下从剪应力最大处开始逐步发生断裂,由于试件的总体变形关系,加载区短边的剪应力水平远高于,因此纤维断裂从加载区角点位置逐渐扩展至整条短边,其荷载-位移曲线出现第一次明显下降,此时,90°或45°纤维拉应力水平较小,除加载区角点位置出现局部断裂,不会发生较大范围的断裂。对[0/90/0]铺层的试件,随着位移的继续

增加,90°方向纤维拉应力逐渐增大,荷载逐渐回升,在某一时刻,纤维在拉应力和剪应力的共同作用下达到强度极限,纤维大范围断裂,试件承载性能大幅度下降。对[45/0/-45]铺层的试件,由于其破坏荷载与[0/90/0]铺层的试件接近,可以判断其剪应力水平接近,而45°纤维要到达强度破坏条件就需要与0°、90°纤维同样的拉应力水平,它需要更大的位移才能达到同样的应力水平,这就很好的解释了[45/0/-45]铺层的试件的破坏位移明显比[0/90/0]铺层的试件大的原因,且由于各试件极限荷载大致相当,其剪应力基本相等,可以推断不同铺层方向的纤维断裂时的拉应变差异不大,其对应位移关系与图10所示初始变形长度的关系接近。

3 试验结论

试验中,4个铝合金材料和碳纤维铺层不同的试件承载能力差异不大,但破坏形式存在明显不同。各试件的破坏主要发生在加载块短边位置,试件破坏由剪应力和拉应力共同控制,其中,7075A、7075B试件在破坏时纤维先发生断裂,而铝合金未见明显裂纹,2024C、2024D试件纤维和铝合金层均发生明显裂纹。且裂纹方向与纤维铺层方向有关,当铺层为0°、90°时,裂纹沿加载块短边生长,当铺层包含正负45°时,裂纹会沿某一45°方向生长。

在加载过程中,各试件的荷载-位移曲线存在平台段,且[45/0/-45]铺层的试件的破坏位移明显比[0/90/0]铺层的试件大。此外,当板变形较大时,板边出现压缩失稳现象,并由此引发板的局部屈曲,屈曲会导致局部分层,且分层、屈曲会发生相互作用,加深损伤程度。