复合材料蜂窝夹层结构方向舵二次胶接成型技术研究

袁超张明

复合材料蜂窝夹层结构方向舵二次胶接成型技术研究

袁超1,2,张明3

(1.中航复合材料有限责任公司,北京 101300;2.航空工业复合材料技术中心,北京 101300; 3.空军装备部驻沈阳地区第一军事代表室,辽宁 沈阳 110034)

分析了复合材料蜂窝夹层结构方向舵的结构特点和工艺路线。结果表明,复合材料蜂窝夹层结构方向舵采用二次胶接工艺,虽然进罐次数较多,但工艺较为简单,先固化的复合材料零件表面质量及内部质量较好,胶接质量容易控制。对于蜂窝角度为14°及20°的NRH 4-32芳纶纸蜂窝,加0.1 MPa压力时,蜂窝受到的压力侧向分力小于蜂窝与胶膜的摩擦力,不会出现蜂窝滑移,同时胶接压力可以使胶接过程中胶膜夹裹的气体随胶膜流动排出并填充所有胶接区域,制得的零件能满足要求。复合材料蜂窝夹层结构方向舵胶接过程中可能出现脱粘、空隙、蜂窝滑移及发泡胶空洞等缺陷,需根据具体情况分析缺陷产生原因并根据分析结果进行相应改善。

复合材料;夹层结构;蜂窝;二次胶接

复合材料因其卓越的减重效果、高比强度、优异的抗疲劳特性,应用范围越来越广泛,已成为航空航天领域重要的轻量化结构材料[1]。蜂窝夹层结构复合材料是目前所知的最节省材料、具有最大的强度重量比的一种结构性材料。与实心材料相比,蜂窝夹层结构复合材料使用的有效材料仅为被替代材料的1%~5%,它显然是一种用料省、耗能小的极具潜力的轻质材料。蜂窝夹层结构通常是由比较薄的面板与比较厚的芯子胶接而成[2]。一般面板采用强度和刚度比较高的材料,芯子采用密度比较小的材料。夹层结构具有重量轻、弯曲刚度及强度大、抗失稳能力强、耐疲劳、吸音、隔热等优点,因此在飞行器结构上得到了广泛应用。

复合材料胶接涉及二次胶接及共胶接,共胶接即未固化的预浸料采用胶膜与各种蜂窝、泡沫芯材等进行胶接。而二次胶接则是已固化的复合材料零件通过胶膜、发泡胶等与蜂窝、泡沫芯材进行胶接。影响胶接质量的因素很多,比如胶膜特性、胶接前复合材料中吸湿量等。复合材料的胶接质量和胶接强度与胶接工艺也密切相关,胶膜厚度、复合材料内聚强度、表面处理工艺、胶粘剂的铺贴方式等都有影响[3]。

1 零件结构特点

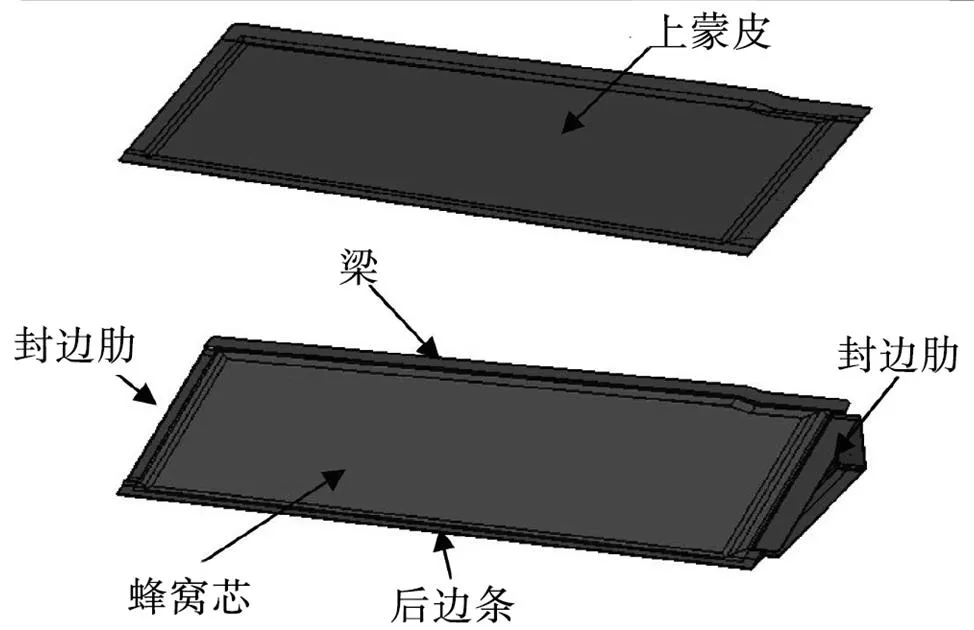

复合材料蜂窝夹层结构方向舵一般由复合材料上蒙皮、下蒙皮、梁、两个封边肋后边条及蜂窝芯材组成,具体如图1所示。

2 工艺路线

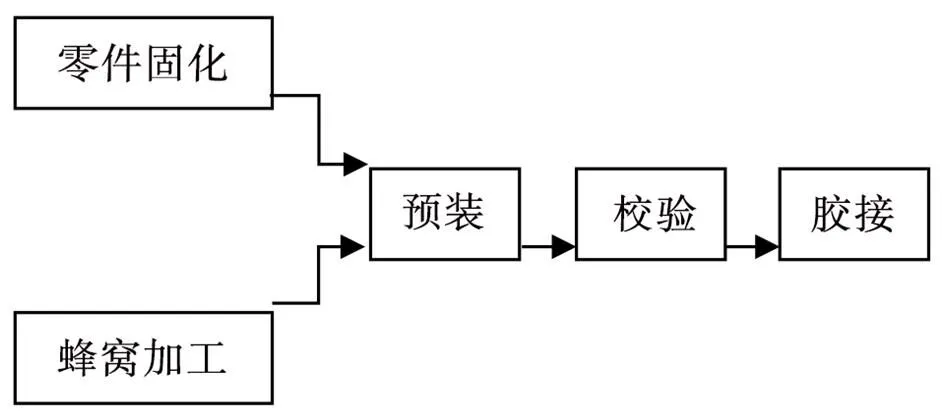

二次胶接工艺虽然进罐次数较多,但工艺较为简单,先固化的复合材料零件表面质量及内部质量较好,胶接质量容易控制,本文选择的二次胶接工艺流程如图2所示。

复合材料蜂窝夹层结构方向舵在制造过程中,先单独固化成型复合材料上蒙皮、下蒙皮、梁、两个封边肋及后边条,并对蜂窝芯材进行数控加工;在装配型架上对方向舵骨架进行预装,在蒙皮、梁、肋及后边条上预装定位孔。预装完成后,采用校验膜对方向舵板-芯及板-板胶接区域进行校验,根据校验结果对板-芯及板-板胶接区域进行胶膜补偿,蜂窝与梁、肋采用发泡胶进行粘接,其他区域采用胶接进行胶接,封装后进入热压罐胶接固化。

图1 蜂窝夹层结构方向舵示意图

图2 二次胶接工艺流程图

3 工艺参数选择

胶接成型工艺参数对制件成型质量有决定性影响,胶接过程中要选择适当的成型压力、温度及保升温速率。由于蜂窝侧向抗压能力很弱,所以对于楔形的风向多蜂窝,只能选择较低的成型压力;另一方面,压力对胶膜的胶接强度有较大。胶接结构相对来说内部温度传导较慢,需要选择较低的升、降温速率,保证夹层结构内部温度均匀。

选用中航复合材料有限责任公司生产的ZT7G/LT-03A碳纤维单向带环氧预浸料及NRH 4-32芳纶纸蜂窝进行工艺试验,对不同蜂窝角度的夹层结够采用不同压力进行胶接,结果如表1所示。

表1 不同蜂窝角度及压力对零件的影响

蜂窝角度/°工艺/MPa结果 140.05部分脱粘及空隙 140.1合格 140.2蜂窝部分滑移 200.05部分脱粘及空隙 200.1合格 200.2蜂窝部分滑移

由表1可以发现,对于蜂窝角度为14°及20°的NRH 4-32芳纶纸蜂窝,加0.05 MPa压力时,蜂窝夹层胶接结构出现了部分脱粘。原因为在胶接固化过程中,由于压力过小,胶膜补偿流动动力不足,较难将胶膜夹裹的气体排出并填充所有胶接区域。而加0.2 MPa压力时,由于蜂窝受到的压力侧向分力超过了蜂窝与胶膜的摩擦力,导致出现了蜂窝滑移的情况。当加0.1 MPa压力时,蜂窝收到受到的压力侧向分力小于蜂窝与胶膜的摩擦力,不会出现蜂窝滑移,同时胶接压力可以使胶接过程中胶膜夹裹的气体随胶膜流动排出并填充所有胶接区域。

4 常见胶接缺陷及原因分析

对于复合材料蜂窝夹层结构方向舵,一般采用超声、软X射线检测的方法,超声检测常用来检测板-板、板-芯粘接的脱粘及孔隙等,软X射线常用来检测发泡胶空洞、蜂窝节点脱开、蜂窝滑移等。

脱粘缺陷为蜂窝夹层结构比较常见的缺陷,原因可分为胶膜补偿不足、胶接压力不足等。对于胶膜补偿不足,常常通过在胶接前采用校验膜进行校验,确定胶膜补偿量的方式改善。对于胶接压力不足,可能是因为模具、零件相互干涉无法加压、胶接工艺参数选择不合理等原因。

空隙缺陷分为胶膜间空隙及胶膜与零件间空隙,一般造成空隙缺陷的原因为胶膜夹裹的气体无法在胶接过程中随胶膜流动排出造成,选择适当的工艺参数,保持胶膜的排气通道是解决空隙缺陷的关键。蜂窝节点脱开、滑移等缺陷产生原因为蜂窝受到的侧向压力过大。在设计蜂窝夹层结构时,对于蜂窝角度要进行合理设计,对于角度较大的蜂窝夹层结构,需要适当减小胶接压力,防止出现蜂窝滑移。发泡胶空洞缺陷为发泡胶固化过程中未与蜂窝及骨架结构完全致密胶接。产生原因可能为发泡胶填充量不足、发泡胶抽真空过发泡等。所以,在发泡胶填充过程中需要根据发泡比计算发泡胶填充量,并选择适当的发泡工艺进行发泡。

5 结论

复合材料蜂窝夹层结构方向舵采用二次胶接工艺,虽然进罐次数较多,但工艺较为简单,先固化的复合材料零件表面质量及内部质量较好,胶接质量容易控制。

对于蜂窝角度为14°及20°的NRH 4-32芳纶纸蜂窝,加0.1 MPa压力时,蜂窝受到的压力侧向分力小于蜂窝与胶膜的摩擦力,不会出现蜂窝滑移,同时胶接压力可以使胶接过程中胶膜夹裹的气体随胶膜流动排出并填充所有胶接区域。复合材料蜂窝夹层结构方向舵胶接过程中可能出现脱粘、空隙、蜂窝滑移及发泡胶空洞等缺陷,需根据具体情况分析缺陷产生原因并根据分析结果进行相应改善。

[1]张艳芳,冷卫红,罗辑,等.复材/复材二次胶接胶接质量及强塑料工业度影响因素研究[J].塑料工业,2014,42(07):77-80.

[2]负钦东.复合材料在飞机上的应用与修理[J].民航科技,2009(03):114-116.

[3]石庆华,戴棣,曹正华.胶膜对复合材料加筋结构胶接面应力的影响分析[J].航空制造技术,2009(06):80-84.

2095-6835(2019)07-0092-02

TB33

A

10.15913/j.cnki.kjycx.2019.07.092

袁超(1987—),男,硕士,工程师,研究方向为树脂基复合材料成型。

〔编辑:张思楠〕