油水分离方法的研究

罗 洁

(吉林工业职业技术学院,吉林 吉林 132013)

随着人类工业的迅速发展以及油类物质的大量使用,自然界中的水资源、油资源污染日趋严重,并已经对人类健康造成了危害,同时对资源造成了浪费。工业油水混合和海上石油泄漏是最常见的污染形式。含油污水严重威胁了人类健康和生态平衡,油水分离技术可成功的实现各种油液和水的完全分离,将工业含油废水中的油液从水体中分离出来,净化水质,避免随意排放含油废水带来的危害,且净化的水可以循环使用,降低对水资源的消耗。油水分离技术也可成功的将海上溢油从海面分离,净化海洋环境,使泄漏的原油得到回收利用,减少石油资源的浪费。因此,油水分离技术的研究对改善水污染、油污染以及减少水、油资源的浪费具有很重要的理论意义和实际价值。

1 油水分离方法

目前传统的油水处理方法包括:生物降解法、化学处理法、物理处理法。自从发现了自然界中某些物质表面的极端润湿性,研究人员对其表面的特殊微观结构产生了浓厚的兴趣。近年来,利用材料特殊润湿性对水和油的不同作用来实现油水分离引起了研究者广泛的关注,粉末、纤维膜、棉织物、滤纸、金属网、聚氨酯海绵等材料都被应用于极端润湿性表面制备和油水分离研究,均可获得较好的极端润湿性和分离效果。

1.1 传统的油水分离方法

(1)生物降解法。生物降解法主要是通过采用人工措施来促进油污染物的自然生物降解,主要方法是在水体中添加能够降解油液的微生物、施加营养物质来促进微生物的增值和投入表面活性剂来促进微生物对油液的降解等,生物降解法对环境影响小,且没有二次污染。

Cunningham等采用生物降解法去除柴油,并通过对比试验发现,将聚乙烯醇作为包埋剂系统的固定化技术对柴油的降解效果要比非固定化技术及商业菌剂对柴油的去除效果好。史琪琪等[1]对简单喷洒微生物的生物降解法进行了改进,采用下潜式的装置实现生物处理,通过控制下潜式装置在浮油下的运动再配合一套滴加微生物的系统实现精确、定量地向浮油内添加微生物的过程。

(2)化学处理法。使油类物质的存在形态发生改变而减少污染的方法称为化学处理法。化学处理法的目的是使油液分散或聚集,根据油层厚度的不同,可以选择化学制剂或燃烧来实现。当油层厚度小于0.3cm时,使用溢油分散剂、集油剂、吸油剂等化学制剂效果较好;而当油层厚度较大时,往往则使用燃烧法来处理。化学处理法所需后勤支持少,效果好、反应快。

美国曾多次在湖泊,内河,湿地等多处对水面油污染物应用了就地燃烧法,结果表明在油层厚度较大、含水率较大的情况下,就地燃烧是一种快速的、方便的、有效的浮油处理方式[2]。20世纪90年代后期,溢油凝油剂的研究在我国受到很大重视,青岛海洋大学陈国华、大连理工大学李忠义、复旦大学姚重华等人分别系统地研究了聚乙烯醇型、大豆蛋白凝油剂、氨基酸型凝油剂、山梨糖醇型凝油剂等凝油剂的制备,取得了丰硕的研究成果。

(3)物理处理法。将油(水)从水(油)中分离出来,而不改变油或水的存在形式的油水分离方法,例如重力法、离心法、吸附法、围栏法、磁性分离法等,均称为物理处理法。物理处理法无二次污染,避免了资源浪费。

19世纪50年代,美国壳牌公司开发了一种平行板捕集器,随后Fram公司在此基础上,利用浮油较水体相比与捕集器具有较短的距离以及油液与板面发生碰撞而聚结的原理,研发出一种更加优化的聚结板分离器,成功实现了对水面浮油的收集。在我国,青岛华海环保工业有限公司设计出一种斜带沉浮式撇油器,具有效率高、适应性强、结构紧凑、操作方便等优点。

1.2 基于极端润湿性材料的油水分离方法

(1)油吸附法。目前,基于极端润湿性材料的油吸附法常用的材料有粉末和聚氨酯海绵。粉末油水分离的原理是将超疏水-超亲油粉末洒在油水混合物中,利用其特殊的润湿性吸收油液。Arbatan等用硬脂酸无水乙醇溶液修饰碳酸钙粉末,得到具有超疏水性的碳酸钙粉末,并进行了油水分离试验,如图1所示,油水分离效率高于98%。Banerjee等将制备的含铁金属有机骨架材料(MOF)煅烧后获得Fe3O4和碳的磁性疏水亲油表面,通过外加磁场,使吸附油液的磁性疏水粉末与水分离。

图1 油水混合物:(a)加入超疏水粉末前;(b)加入粉末后;(c)分离后[4]

聚氨酯海绵由于其内部可以提供充分的储油空间,通过吸油-挤压过程可实现高效率油水分离。Qing等利用化学沉积和表面能修饰的方法制备出的超疏水-超亲油聚氨酯海绵能吸收各种水面浮油,海绵的吸收速度快,效率高,可重复性强。徐文骥等[3]利用超疏水-超亲油海绵发明了一种高效率、高纯度、无动力的水面浮油收集装置。

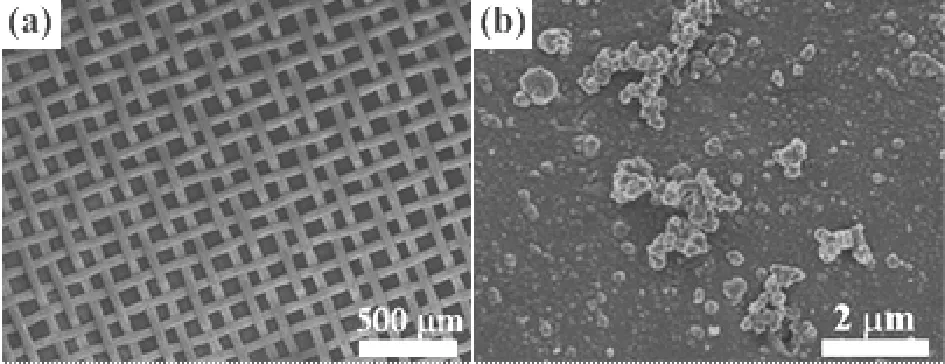

(2)油或水过滤法。油或水过滤法油水分离的原理类似过滤,通过疏水亲油的网状结构材料透过油阻隔水来实现油水分离,如滤纸、纤维膜以及金属网等。石彦龙等[4]以棉织物为基底,在其表面浸涂ZnO溶胶,再用辛基三甲氧基硅烷降低涂层表面能,利用棉织物表面的超疏水性和超亲油性,实现对油水混合物中油和水的有效分离。Zang等将改性的SiO2/PS复合材料涂抹在滤纸上,制备出具有超疏水超亲油性和高油水分离效率的滤纸。Kong等在室温下将磷铜网置于去离子水中浸泡3小时,再经十二硫醇修饰后得到超疏水磷铜网,并进行了如图2所示的油水分离试验。

图2 基于超疏水磷铜网的油水分离:(a)分离前;(b)分离后

2 存在的问题

传统的油水分离方法和目前已有的基于极端润湿性材料的油水方法存在以下问题:

(1)生物降解法对环境有较高的要求,降解速度缓慢,油液不可回收,造成资源浪费;化学处理法成本高,生产工艺复杂、价格贵、难以推广且会存在二次污染。物理处理法在处理海上溢油方面存在很大的问题,其中围栏法最终回收的油纯度不高,需采取进一步的分离,吸附法在吸油的同时也会吸入水分,回收也需油水分离。

(2)目前基于极端润湿性材料的油水分离方法大多只适用于分离轻油(密度小于水)-水混合物,而对重油(密度大于水)-水混合物进行油水分离的方法较少。国内外对基于极端润湿性材料的重油-水混合物分离的研究也较少。

(3)超疏水粉末能有效的吸收油液,但粉末的可重复使用性差,且分离出的油液不可回收利用;超疏水聚氨酯海绵具有一定的油存储能力,但吸油能力受体积限制且储存稳定性差,每次吸油后都需挤压处理使吸附的油排出。基于网状材料的油或水过滤法分离速度快,但需预先收集油水混合物,并且过滤网的油水分离效率、耐水压性、抗水冲击稳定性等方面存在一定的局限性。因此,这两种方法仅适用于工业油水分离,对于大面积海上油水分离存在较大的局限。

3 结 语

综上所述,传统油水分离方法普遍存在工艺过程复杂、二次污染、油水分离不彻底等缺点。目前已有基于极端润湿性材料的油水分离方法大多只适用于分离轻油(密度小于水)-水混合物,而对重油(密度大于水)-水混合物进行油水分离的方法较少。超疏水粉末可重复利用性差,油液不可回收;超疏水聚氨酯海绵吸油能力受体积限制且储存稳定性差;基于超疏水网状材料的油或水过滤法在分离效率、耐水压性、抗水冲击稳定性等方面存在一定的局限性。这就需要研究一种新的油水分离方法。超疏水-超亲油泡沫铜是一种对水和油显示两种不同极端润湿性的三维多孔结构材料,可实现油和水的分离,在解决水污染和油污染的问题上具有良好的应用前景。