大口径海洋立管安装技术研究

王龙庭,吴耀男,徐兴平,吴 旭,刘鑫鑫

(中国石油大学(华东) 机电工程学院 山东 青岛 266580)

1 前言

伴随着工业革命的推进和陆地采油技术的逐步成熟,陆地油气资源日益枯竭,人们把眼光放向储油更多的海洋资源。美、英、法、德、日等发达国家从20世纪80年代开始,就开始计划发展海洋科技,同时把发展海洋作为高科技战略。在海洋油气资源开采中,油气运输十分关键和重要,目前各国使用的油气运输方式主要是海底管道输送。连接海底管道和海面浮体的桥梁就是海洋立管,它是海洋油气田开发过程中不可或缺的一部分。海洋立管的分类方法有很多,但从本质上来说,可以分为不能承受轴向载荷的柔性立管、可承受载荷的刚性立管和两者结合的混合立管。由于海洋立管包括处在垂直方向的立管底部弯管、水平方向的水平膨胀弯管等,这样的三维结构使立管安装过程中的现场预制和吊装非常困难,更不用说使二者顺利的进入立管卡。而随着海洋科技发展速度的加快,立管安装口径也越来越大,长期以来,立管的安装技术,特别是大口径立管的安装技术是阻碍国内外海洋工程开发的一个技术难题,同时也是海洋课题研究的热点。所以,如何解决海洋大口径刚性立管的安装技术迫在眉睫。

2 国外发展现状

1954年,在美国的墨西哥湾,Brow&Root海洋工程公司铺设了第一条海底管道。经过60多年的实践探索与研究,海底管道不管是在铺设长度、铺设水深还是最大铺设管径等方面都取得了显著的进展。据初步统计,现今,世界上海底管道铺设长度已突破10 000 km,铺设水深超过3 000 m,最大铺设管道直径达到1 219 mm[1]。而随着海洋科技的发展,这一数据很快就会被超越。迄今为止,海洋管道铺设方式主要有铺管船铺设、卷筒船铺设和牵引法铺设。

由于海洋立管受到的环境载荷较为恶劣,抗疲劳腐蚀能力较弱,国外许多学者在这方面对它进行了研究。其中,PHilippe P. Darcis[2]等对12组SCR用轴向拉伸疲劳试验机来检测海洋环境对立管轴向疲劳试验的影响,得到了酸性环境能显著降低立管疲劳性能的结论。Tore Roberg Andersen[3]以柔性立管作为研究对象,采用液压伺服轴向拉伸疲劳试验机,来探究立管材料腐蚀疲劳的影响因素,实验结果表明酸性环境对立管疲劳性能的破坏性。Fraser Mc Master[4]等利用CO2和H2S来制造腐蚀酸性条件,并分别在两种环境中进行频率为0.01 Hz与0.33 Hz的立管材料腐蚀疲劳试验,这样就能很好的模拟实际海洋环境中立管的工作状况,得到的结论除了酸性环境对立管疲劳的影响外,还有在酸性环境中,循环次数随着试验频率减小而减小。S. A. Fox[5]研究的对象是张力腿海洋平台,他对海洋平台上的立管接头进行四点弯曲疲劳试验,得到了实际循环次数大约是同等条件下试验疲劳载荷在设计疲劳曲线中对应循环次数10倍的结论。Jeroen Van Wittenberghe[6]在前人研究的基础上,增加了试验的组数,他的研究对象也是张力腿海洋平台的立管接头,不同的是他进行了14组四点弯曲疲劳试验,并与 BS7608规范给定的设计疲劳性能进行比较,试验结果说明前者要更好一些。Theodoro A.Netto[7]的研究对象是挠性立管,做的是旋转弯曲疲劳试验,试验结果表明大多数试件的疲劳循环上限为107,在这之后就会出现贯穿裂纹。

对风险事件进行风险评估和安全性能研究能有效降低事故率,给企业带来良好的经济效益。海洋立管作为海洋装备的薄弱环节,自然有很多学者对其进行风险评价和安全性能研究。Spark等[8]选取的评估对象是现今比较热的复合材料深水立管,他们做的是评估复合立管的缺陷损伤容限,并在此过程中开发了相应的计算程序Joint Industry Program及用于检测损伤及其演变的NDT(non-destructive testing)方法评估等,得到了不同机体损伤对复合立管性能尤其是疲劳寿命的影响系数。Leira等[9]查阅了近年来相关学者对海洋立管的风险评价和安全性能研究的资料,并进行了系统的总结和概述,并建议在立管设计过程中应综合考虑荷载对模型影响的不确定性和统计特征。E.G.Ward等[10]做的是一组对照试验,对照的变量是复合立管和海洋立管,并对它们进行了安全评价和风险评估,得出复合立管的性能要优于刚性立管,这一优势在深水区域更加突出,这对于海洋资源开采设计中,立管的选择具有一定的指导意义。

3 国内发展现状

我国在20世纪70年代才开始大规模开展海洋油气田开发,而海底管道的铺设更是远远落后于国际。我国第一次铺设海底管道是在1973年,铺设的地点是山东黄岛附近,铺设的长度是500 m,铺设的数量是三条。而第一次铺设油气混输海底油气管道就到了1992年,是在我国的锦州铺设的。这都是我国海底管道铺设的里程碑事件。近年来,伴随着世界海洋科技开发热潮的到来,和我国对海洋科技发展的重视,以及海洋石油领域对外开放程度的加大,我国海上铺管技术日趋成熟,海洋装备更新换代也越来越迅速。迄今为止,我国海底管道铺设的最大长度已达2 000 km。

传统的立管安装主要依靠“大型起重施工船+DSV”或“动力定位工程船+DSV”两种模式。由于这两种传统安装方法需要投入两艘作业船才能够完成立管安装,而海上船舶的租用成本很高,数量也少,很难满足两艘船舶同时作业的需求,这使立管的海上安装长期以来不管是在成本上还是时间上都难以得到解决。2016年,李华等人[11]提出了一个高效的解决方案,那就是把两台不同吨位的吊机安装在同一艘DSV工程船上,完成了单独使用DSV动力定位船完成立管安装,这一方法成功地在工程项目中得到应用,这使立管的海上安装成本得到大幅度的降低,使立管的海上安装开启了新的征程。

由于我国海洋发展较晚,所以对海洋立管的疲劳试验和力学特性研究技术大多还是借鉴国外的成熟技术和研究,但在研究过程中也形成了自己的一些理论和观点。刘存等[12]通过研究现存的悬臂梁往复弯曲立管腐蚀疲劳试验机,并结合海洋立管的实际工作环境,对它进行了改良设计。李智博[13]通过深入了解总结相关学者做过的立管疲劳试验,在这个基础上,又综合考虑了立管的径向位移、厚度和层间接触条件的变化等诸多因素,并利用各参数之间的相互关系,建立了力学模型,这一力学模型很好的反映了复合立管在轴对称载荷作用下的运动规律。姜豪、杨和振、刘昊[14]分析了深海复合立管的力学特性,并对它进行了优化设计。李敢、黄小平[15]对深海复合立管进行了深入研究,并向人们阐释了它的复合结构形式。

近年来,对海洋立管的风险评估也逐渐步入了人们的视野,而我国在这方面也取得了不小的成就。秦炳军和张圣坤[16]利用TLP风险评估的实例,向人们阐释了涉及海洋工程的动态系统风险评价和人因可靠性分析技术等海洋风险评估理论,为人们对海洋工程的风险评估指明了方向。王宏伟、余建星等[17]研究的更加系统,它涉及到的是全面的海洋工程风险管理方法体系,并对影响海洋风险评估的主要成分,和这些成分在海洋工程风险分析中的应用进行了简单介绍。徐爱民等[18]针对海洋工程风险评价的结果,提出了一些合理的海洋工程防范措施及风险管理方法。罗桦槟等人[19]采用了传统的定量风险评估方法ETA,对海洋平台进行了风险评估,认为预测型的实时风险管理体系要优于经验型安全管理方法。

4 立管安装方法

经过多年的实践与发展,海上立管安装技术已日趋成熟,但是,大部分的海上立管安装都要依赖海上作业船的帮助。

4.1 大型起重施工船+DSV

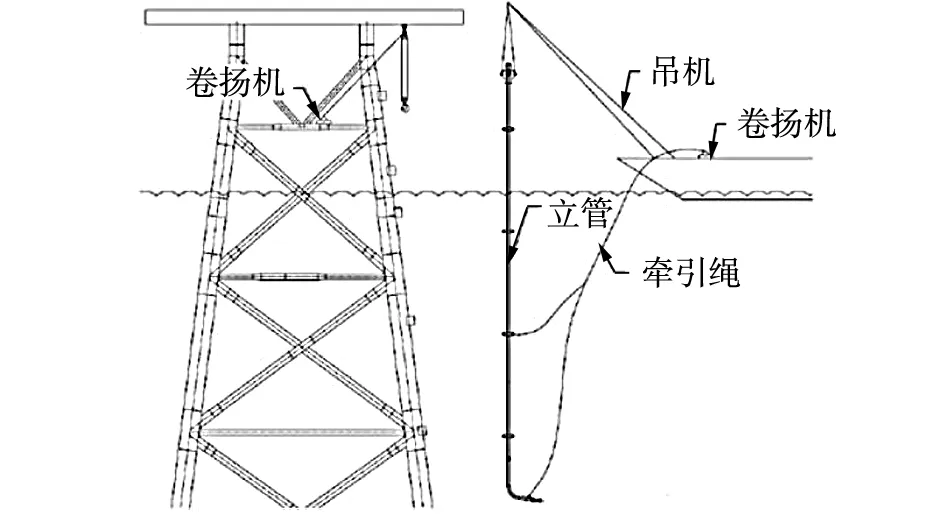

这种海上立管安装方法主要是通过大型起重施工船(图1)来完成,所用的施工船必须有能满足立管的装运要求的巨大的甲板,而且装有能满足立管吊装所要求起吊高度的大型吊机,最重要的是它要有稳定的定位能力,来满足吊装的精确性。吊装时,它先通过大型吊机直接吊起装运在甲板上的立管,并将其平放在水中,利用原来固定在立管上的浮袋的浮力来平衡立管重力,这样立管就可以漂浮在水中。用吊机将立管直立,另一端与牵引绳连接,二者共同作用,把立管移到指定位置。最后一步工作就是立管的固定工作,由潜水员下水,调整立管卡子并固定,完成安装。

图1 大型起重施工船立管安装方法示意图Fig.1 Drawing of method of erection for riser of large crane construction ship

4.2 动力定位工程船+DSV

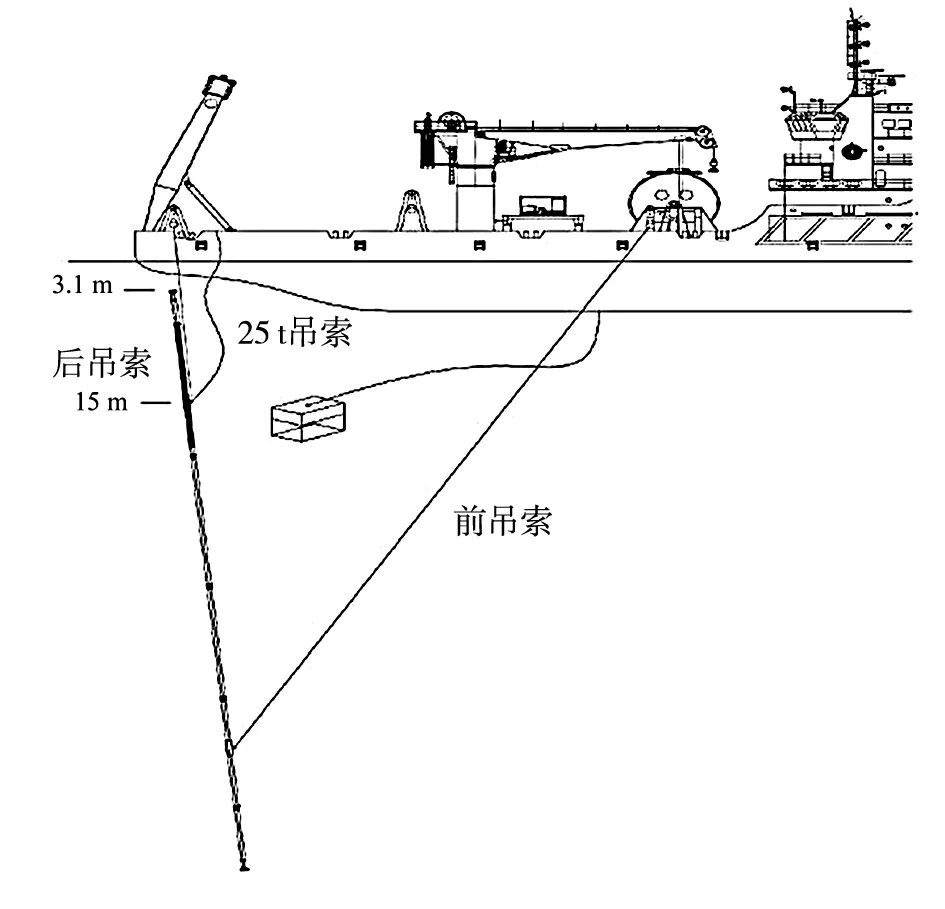

这种安装方法是通过改装的动力定位船来完成,它是在定位船甲板上加装了3个Davit吊。立管安装作业时,通过安装的吊机将装运在甲板上的立管平放在水中,即平吊下水,再利用吊机连接其一端,并将其扶正,另一端和平台绞车连接,将立管传递至指定位置。这种立管安装过程如图2所示,其中DSV定位船只负责饱和潜水作业。

图2 动力定位工程船使用Davit吊安装立管示意图Fig.2 Diagram of erecting riser with Davit crane for dynamic positioning engineering ship

4.3 DSV单船立管安装方法

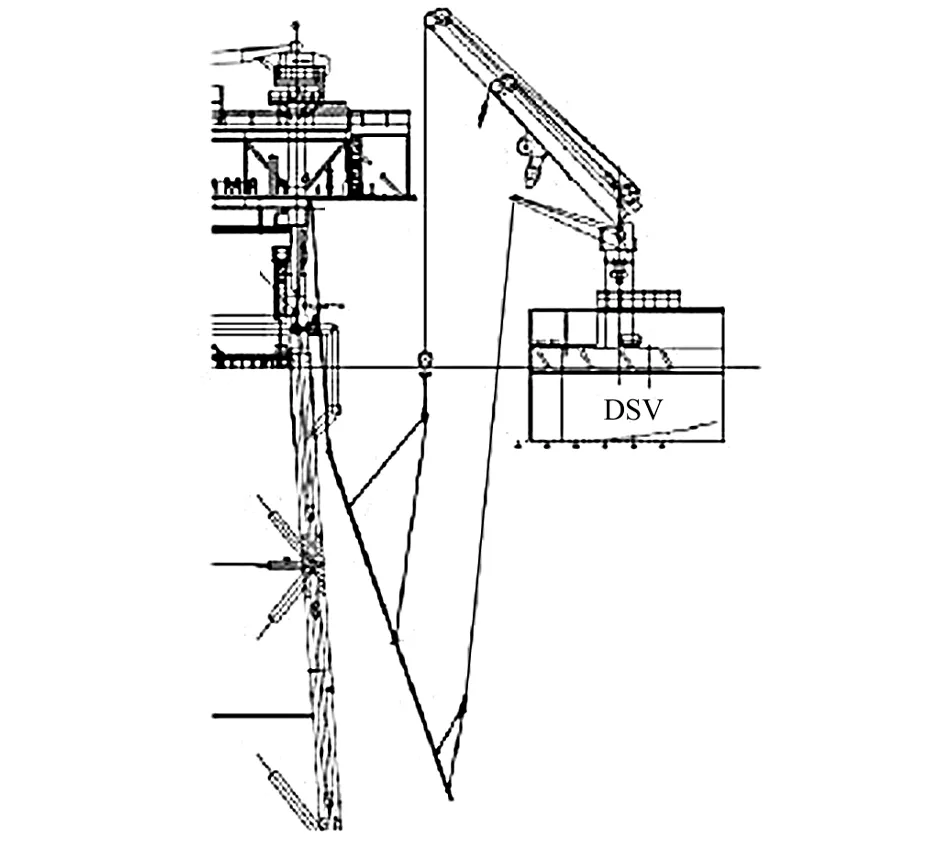

这种方法是由我国相关人员提出的,并在工程项目中得到实践应用。这种方法的优点就是它把立管安装过程中必需的两艘工作船缩减到了一只,大大降低了海上立管安装的成本,并提高了立管安装的效率。这种安装方法的关键是合理设计了DSV船上两个吊机和安装绞车的位置,使其能够完成长立管起吊、扶正、传递及安装。通过事先设计好的三处焊接吊点和绞车的共同作用来改变绞车钢丝绳的方向,就能合理控制立管传递过程中立管的姿态。其中立管起吊和传递过程如图3所示。

图3 DSV将立管传递至平台绞车Fig.3 DSV transfers riser to platform winch

立管安装过程由ROV来全程监控,并通过平台绞车与DSV小吊机协同作用下将立管放到指定安装位置,最后一步工作就是立管的固定工作,由潜水员下水,调整立管卡子并固定,完成安装。

5 结论

浅海大口径刚性立管能很好的满足我国对海洋油气的快速增长需求,而海洋立管在海洋环境中承受着风、浪、流等环境载荷的作用,使其同时成为工程结构中最薄弱易损的构件之一。另外,大口径立管的涡旋脱落和极大的刚度都会影响到海洋立管的安装,如何解决这些问题是实现浅海大口径立管应用的关键,也是技术的难点。

目前,国内对浅水立管安装的技术研究已经成熟,对于小口径立管的安装问题也已研究的比较透彻,其安装方法也比较多。通过对大口径立管进行合理的选材和设计,根据不同的海域情况选择合适的安装方法,设置相应的力学参数,通过Ansys等有限元软件对大口径立管安装过程进行模拟仿真,根据仿真结果不断改进大口径立管的设计和安装方法,寻求最佳解决方案,这个问题就会逐步得到解决。这不仅是对海洋立管安装的一个突破,同时也大大减少了我国海洋开采的成本,对我国海洋科技的发展也具有很重要的现实意义。