硼氮化大豆油对菜籽油生物降解性和润滑性的影响

刘 坪,王 鑫,吴 江,方建华,林 旺

(陆军勤务学院油料系,重庆 401311)

传统的润滑剂虽然可以满足人们对日常生产生活的需要,但其毒性较高,排入大气中难以降解,且严重危害动植物和环境资源,不能满足现代低毒性、低污染、可持续发展的要求,据不完全统计,世界上每年有5~10 Mt的石油基化学品进入生态系统[1],即使在润滑油回收率较高(大于60%)的国家,仍然有4%~10%的润滑油流入环境[2],欧盟每年市售的4.5 Mt润滑油中,约有0.6 Mt润滑油由于各种原因排放到生态系统中[3-5],而且矿物油的生物降解率较低,一般不超过40%[6]。因此,研究出既满足人们正常生产生活需要又对环境污染较小的新型绿色润滑剂势在必行。植物油具有生物可降解性、低挥发性、优良的润滑性和良好的黏温性;硼元素无毒,为环境友好型元素[7-9],氮元素原子半径小、电负性高,且对硼酸酯形成的吸附膜强度有加强作用[10-12]。本研究通过对大豆油进行化学改性,合成了2种硼氮化添加剂BNS-1和BNS-2,研究其对菜籽油生物降解性和润滑性的影响;通过扫描电镜和能谱仪测试手段分析磨损表面的形貌及元素组成。

1 实 验

1.1 主要原料与试剂

大豆油,重庆红蜻蜓油脂有限公司生产;菜籽油,嘉里粮油有限公司重庆分公司生产;甲酸、双氧水、硼酸、磷钨酸、乙二胺、三乙醇胺,均为分析纯,成都市科隆化学品有限公司生产。

1.2 硼氮化大豆油添加剂的制备及表征

1.2.1环氧大豆油的制备将一定量的大豆油与8%的甲酸溶液混合,反应温度控制在35~40 ℃,加入质量分数为30%的双氧水,在3~5 h内滴加完毕后,缓慢将反应温度提升至57 ℃,滴加甲酸继续反应6~7 h,反应完毕后将上层油状液体分离并用60 ℃的热去离子水洗涤数次,真空脱水,重复3次,提纯,得到浅黄色透明的环氧酯类化合物,即为环氧化大豆油。

1.2.2BNS-1的制备将一定量的环氧化大豆油与水混合,水酯摩尔比控制在(4~8)∶1,再加入质量分数为0.5%的磷钨酸作催化剂,在120~135 ℃条件下反应8~30 min,反应完毕后,分离出上层有机相(羟基化大豆油),将羟基化大豆油与固体硼酸(摩尔比为1∶1)充分混合,装入三口烧瓶中。启动恒温浴锅,将温度控制在120 ℃左右,在磁力搅拌作用下反应1 h,向生成产物中加入三乙醇胺(产物与三乙醇胺的摩尔比为1∶1),继续反应1 h。反应完毕后用分液漏斗分离出上层油状液体并提纯,即可得到硼氮化改性大豆油,记为BNS-1。

1.2.3BNS-2的制备将环氧化大豆油和乙二胺按摩尔比为2∶1混合,在磁力搅拌下反应4 h,向生成产物中加入适量的硼酸(产物与硼酸的摩尔比为1∶2),将温度控制在120 ℃左右,在磁力搅拌下反应1 h,向产物中再加入三乙醇胺(产物与三乙醇胺的摩尔比为1∶4),继续反应1 h,反应完毕后,用分液漏斗分离出上层油状液体并提纯,即可得到硼氮化改性大豆油,记为BNS-2。

1.2.4结构表征采用美国PE公司生产的PE Spectrum400型傅里叶红外光谱仪对样品结构进行表征。

1.3 生物降解性试验

将润滑油生物降解指数BDI(Biodegradable Index)作为指标评价润滑油的生物降解性能。定义为:受试物(润滑油)降解生成的CO2的量(Ms)与参比物(油酸)降解生成的CO2的量(M0)之比,用下式表示:

以8天为一个周期,每隔2天将CO2吸收瓶更换1次并滴定计算CO2的生成量,根据润滑油生物降解指数BDI,对润滑油生物降解性划分为3个等级:BDI<60%的油品属于难于生物降解;60%

1.4 润滑性能评价

采用厦门试验机厂制造的四球长时抗磨损试验机和济南试验机厂制造的MQ-800型四球试验机按照SH/T 0189方法测定试验钢球的磨斑直径,用GB 3142-82E方法评价润滑剂的抗磨减摩性能、承载能力(PB)以及烧结负荷(PD)。抗磨减摩试验条件为:室温(约25 ℃),转速1 450 r/min,长磨时间30 min,载荷392 N;PB和PD的测定条件为:室温(约25 ℃),转速1 450 r/min,长磨时间10 s。钢球为重庆钢球厂生产的Φ12.7 mm的二级GCr15钢球,硬度为59~61 HRC。将BNS-1和BNS-2分别按质量分数为0.5%,1.0%,1.5%,2.0%,2.5%的添加量加入到菜籽油基础油中,在四球试验机上分别多次测定试验的PB、PD和钢球的磨斑直径,取平均值为试验值。采用MM-200法测定摩擦因数。

1.5 表面分析

在载荷为392 N条件下进行四球长时抗磨减摩试验,试验结束后用丙酮和石油醚清洗试球,并采用扫描电镜(SEM)和能谱仪(EDS)对钢球表面的摩擦磨损情况进行测定和分析。

2 结果与讨论

2.1 理化性能

环氧大豆油、BNS-1和BNS-2的理化性能见表1。从表1可以看出:环氧大豆油、BNS-1和BNS-2的外观、密度、闪点相差不大;BNS-1和BNS-2的40 ℃运动黏度均比环氧大豆油的大,BNS-1的40 ℃运动黏度大于BNS-2的40 ℃运动黏度;BNS-1的硼含量大于BNS-2的硼含量,但BNS-1的氮含量小于BNS-2的氮含量。

表1 环氧大豆油、BNS-1和BNS-2的理化性能

2.2 红外光谱表征

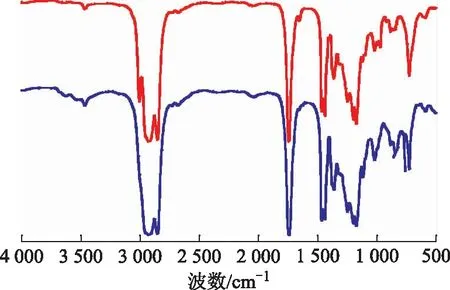

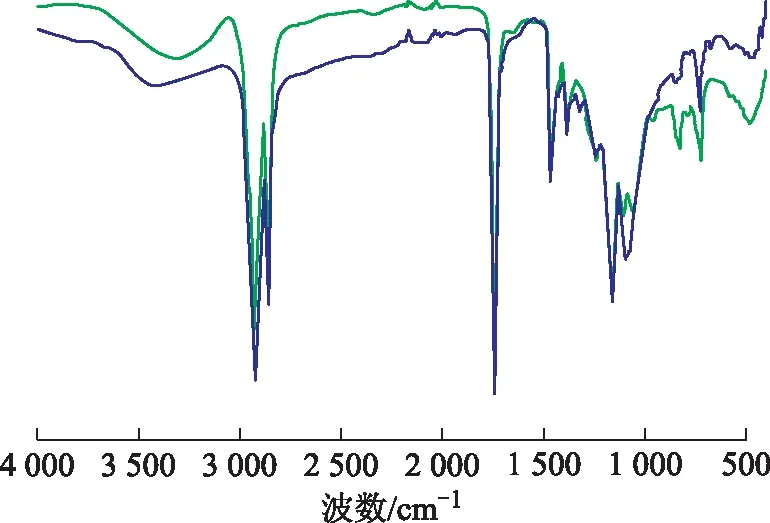

环氧大豆油、BNS-1和BNS-2的红外光谱见图1和图2。从图1可以看出:①大豆油在波数为3 008 cm-1处有特征吸收峰,这是C=C双键上的C—H伸缩振动吸收峰,在波数为830 cm-1附近无吸收峰,表明作为原料的大豆油中无环氧键;②环氧大豆油在波数为3 000 cm-1附近无吸收峰,说明C=C键结构峰消失,并且在波数为820 cm-1和787 cm-1处呈现出环氧键的伸缩振动吸收峰,表明大豆油在经过甲酸催化氧化后生成了环氧化大豆油。从图2可以看出:在波数为1 377.4 cm-1和1 365 cm-1处的强吸收峰为B—O键吸收峰,波数为724.12 cm-1处的吸收峰为长链硼酸酯的吸收峰,波数为1 324.3 cm-1和1 080.2 cm-1处的吸收峰为C—N键伸缩振动吸收峰;在波数为1 116.4 cm-1和1 080 cm-1处的2个较强吸收峰为C—O—N的吸收峰。说明大豆油中已成功引入硼元素,主要为硼酸酯化合物,而且含有氮元素。

图1 环氧化大豆油的红外光谱 —大豆油; —环氧化大豆油

图2 BNS-1、BNS-2的红外光谱 —BNS-1; —BNS-2

2.3 BNS-1和BNS-2的添加量对菜籽油生物降解性的影响

在菜籽油中分别加入不同量的BNS-1和BNS-2,进行生物降解性试验,BNS-1和BNS-2的添加量对菜籽油生物降解性的影响见表2。从表2可以看出,BNS-1和BNS-2的添加量(w)为0~2.5%时,BDI均在90%以上。说明2种硼氮化大豆油添加剂对菜籽油的生物降解性影响不大,加入后菜籽基础油可以继续保持良好的生物降解性能,其中,BNS-1对菜籽油的生物降解性有一定抑制作用,这可能与添加剂中的硼元素与氧元素形成的环氧硼键有关;BNS-2对菜籽油的生物降解性有一定的促进作用,但效果不是很明显,这与BNS-2中含有较多的N元素有关,N元素能够提供有利于微生物成长的养分,可以提高润滑剂的生物降解性。

表2 BNS-1和BNS-2的添加量对菜籽油生物降解性的影响

2.4 BNS-1和BNS-2对菜籽油润滑性的影响

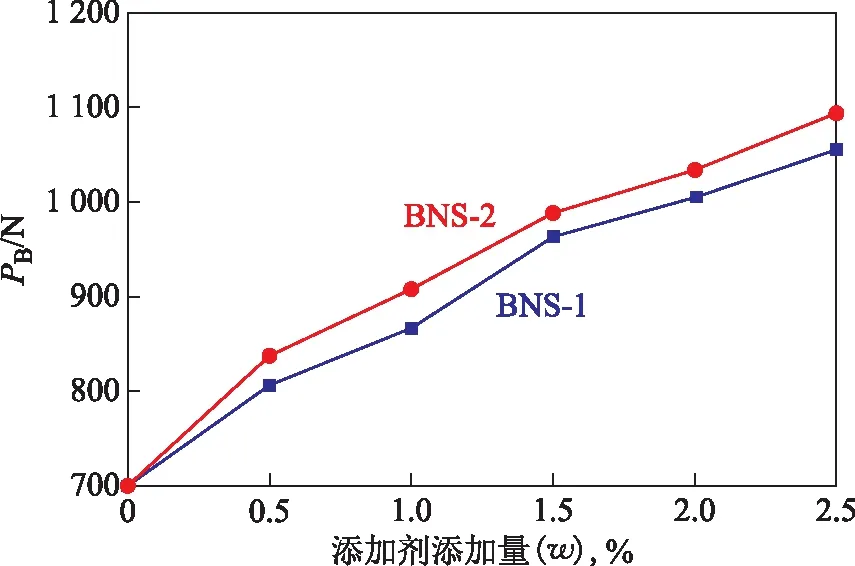

2.4.1承载能力和极压能力在菜籽油中分别加入不同量的BNS-1和BNS-2,进行润滑油性能评价试验,PB、PD随BNS-1和BNS-2添加量的变化见图3和图4。从图3可以看出:随BNS-1和BNS-2添加量的增大,PB明显增大,BNS-2对润滑油承载能力的提高程度优于BNS-1;当BNS-2添加量(w)为2.5%时,PB最高,可达1 094 N,较空白样品试验的PB增大398 N,提高57.2%,可能是因为BNS-2分子中的长链大豆油分子吸附于摩擦金属表面,使得其载体作用得到了充分的发挥,提高了菜籽油的承载能力。从图4可以看出:随BNS-1和BNS-2添加量的增大,PD显著增大,当BNS-1和BNS-2添加量(w)为2.0%时,PD最高,可达2 452 N,较空白样品试验的PD提高98.4%,并且随着添加剂添加量的增大,PD逐渐稳定无明显变化。

图3 PB随添加剂添加量的变化

图4 PD随添加剂添加量的变化

2.4.2抗磨性能在菜籽油中分别加入不同量的BNS-1和BNS-2,试验钢球磨斑直径随BNS-1和BNS-2添加量的变化见图5。从图5可以看出:随着BNS-1和BNS-2添加量的增大,钢球磨斑直径呈降低的趋势,且相同添加量下BNS-1试验钢球的磨斑直径更小,说明BNS-1的抗磨性能优于BNS-2,这主要是因为BNS-1中起润滑作用的硼氧键的存在,更容易在金属表面形成高强度的润滑保护膜,因此会具有更好的抗磨效果;当BNS-1和BNS-2的添加量(w)为1.5%时,试验钢球的磨斑直径最小,分别为0.499 mm和0.522 mm。

图5 钢球磨斑直径随添加剂添加量的变化

2.4.3减摩性能在菜籽油中分别加入不同量的BNS-1和BNS-2,试验的摩擦因数随BNS-1和BNS-2添加量的变化见图6。从图6可以看出:①随着BNS-1和BNS-2添加量的增大,试验的摩擦因数减小,当BNS-1和BNS-2的添加量(w)为1.5%时,试验的摩擦因数降至最低,分别为0.040和0.039,继续增大添加剂添加量,试验的摩擦因数有所上升,这可能是因为钢球表面的腐蚀磨损增大的缘故;②BNS-2试验的摩擦因数均小于BNS-1试验的摩擦因数,这是由于BNS-2在与金属表面接触时,BNS-2分子中的长链大分子能强烈地吸附于摩擦金属表面,充分发挥其载体作用,从而具有更好的减摩效果。

图6 摩擦因数随添加剂添加量的变化

2.4.4钢球磨损表面分析在菜籽油中分别加入质量分数1.5%的BNS-1和BNS-2,试验钢球磨损表面的SEM照片见图7,EDS图谱见图8。从图7可以看出:①在菜籽基础油润滑下的钢球摩擦表面磨损严重,存在较多、较深而且明显的犁沟,为较严重的擦伤,主要原因是菜籽油中缺乏具有有效抗磨减磨作用的功能元素,不能有效减少摩擦磨损;②当BNS-1和BNS-2添加量(w)为1.5%时,钢球表面几乎没有犁沟,光滑平整,只有较浅的滑动痕迹,呈现较为轻微的擦伤,可能是因为添加剂在摩擦副表面发生了反应,形成了化学保护膜;③含BNS-2菜籽油试验钢球表面产生的犁沟较含BNS-1菜籽油试验钢球表面产生的犁沟浅,且更加光滑平整。

图7 试验钢球磨损表面的SEM照片

图8 试验钢球磨损表面的EDS图谱

从图8可以看出:当BNS-1和BNS-2添加量(w)为1.5%时,出现了硼元素峰和氮元素的吸收峰,说明摩擦表面存在B、N元素,也间接证明了添加剂BNS-1和BNS-2中成功地引入了B、N元素。同时可知添加剂BNS-1和BNS-2抗磨减摩效果好的原因可能是B、N元素在摩擦表面形成了某种极性聚合物,附着在摩擦表面,由于硼元素的缺电子性和氮的高反应活性,在摩擦高温条件下,硼与氮发生化学反应,形成化学反应膜,显著地提高了基础油的承载能力、极压性能以及抗磨减磨性能,说明硼氮化改性是一种提高菜籽油摩擦性能的有效手段。

3 结 论

(1)通过对大豆油进行化学改性,合成了2种硼氮化添加剂BNS-1和BNS-2。

(2)2种硼氮化大豆油添加剂对菜籽基础油的生物降解性影响较小,生物降解率均在90%以上,加入后菜籽基础油可以继续保持良好的生物降解性能。

(3)2种硼氮化大豆油添加剂在摩擦表面形成了吸附膜,由于硼元素的缺电子性和氮的高反应活性,在摩擦高温条件下,硼与氮发生化学反应,形成化学反应膜,显著地提高了基础油的承载能力、极压性能以及抗磨减磨性能,说明硼氮化改性是一种提高菜籽油摩擦性能的有效手段。