冷轧工作辊变形分析

崔 钺 王会刚 王丽元

(1: 唐山学院机电工程系 河北唐山 063000;2: 河钢集团唐钢公司炼铁部 河北唐山063016)

1 前言

随着冷轧板带及其涂镀层产品市场空间的不断提升,对冷轧板带的板型要求也逐渐提高。板形问题贯穿于板带的整个生产过程,存在于轧制的各个环节。影响板形的因素很多,如轧机的刚度、轧辊凸度、弯辊力、来料的品种以及原始凸度、轧制工艺等等。而在实际的轧制过程中,可以进行在线调控的只有轧制力与弯辊力,只有在轧制力与弯辊力在轧制过程中不断匹配修正,才能实时控制轧制过程中有载辊缝,达到控制冷轧带钢最终板型的目的[1-2]。

弯辊力是通过液压系统向工作辊或中间辊轴颈加载的力,用以改变轧辊的有效凸度,从而通过改变承载辊缝形状来改变轧后带钢沿横向的延伸变形,达到板型控制的目的,对于消除对称板带材缺陷的中浪、边浪等作用明显。弯辊力可实现工作辊的正弯与负弯,正弯指的是向增大工作辊的接触凸度;负弯指减小工作辊的接触凸度。但一方面考虑到轴承的承载能力,弯辊力不能过大,另一方面,弯辊力对辊缝边部的影响大于中部辊缝的影响。

2 轧制力模型

考虑带钢冷轧时弹性变形和塑性变形两种状态,引入Bland-Ford-Hill轧制力模型,其中,总轧制力F由塑性区轧制力Fp与弹性区轧制力Fe构成[3]:

F=FP+Fe

(1)

(2)

(3)

(4)

ξ=αtin+βtout

(5)

式中:F-轧制力,kN;

Fp-塑性轧制力,kN;

Fe-弹性区轧制力,kN;

QF-轧制力外摩擦影响系数;

W-带钢宽度,mm;

R′-轧辊压扁半径,mm;

hin-带钢入口厚度,mm;

hout-带钢出口厚度,mm;

v-泊松比;

E-杨氏模量,MPa;

μ-摩擦系数;

γ-压下率;

tin-带钢入口单位张力,MPa;

tout-带钢出口的单位张力,MPa;

α、β-带钢入口与出口的张力影响系数。

km-平均变形抗力,MPa,取决于金属材料塑性变形时的物理条件:

(6)

N-轧机转速,r/min;

t-轧制温度,℃;

k0-基准变形阻力,MPa;

a1-a6-回归系数。

3 有限元模型:

以唐钢第一钢轧厂平整分卷机组的四辊平整机为例建模,实现工作辊正负弯辊力的四个锻钢弯辊缸块装在牌坊之间,并带有16个液压柱塞缸,压力由比例阀控制。两个压下液压缸安装在牌坊和上支承辊轴承座之间。

按照轧辊和轧件的实际尺寸建立有限元模型,为提高计算效率,近似模型为上下对称,模型参数见表1,建立的有限元模型见图1。

表1 模型参数(mm)

图1 有限元模型网格划分

在该模型中,工作辊设置为弹性体(假设其初使凸度为0),用以模拟工作辊的弹性弯曲变形和弹性接触变形,轧件作为弹塑性体,采用Bland-Ford-Hill轧制力模型与库伦摩擦模型[4-5],根据等效应力屈服准则判定。参数化建模对称稳态求解,板带下底面加固定约束,加载轧制力与弯辊力的边界载荷至支撑辊与工作辊的轴颈端面。

4 结果分析

对支撑辊轴颈加载4400kN的轧制力,对工作辊轴颈加载弯辊力-400kN,作工作辊的Von Mises等效应力与应变分析。

由图2,工作辊与带钢接触表面处最大Von Mises等效应力值出现在带钢侧边与工作辊接触的位置,最大值450MPa;支撑辊与工作辊的轴颈区域、带钢侧边与工作辊接触的位置均出现等效应力值的升高。

图2 轧辊中截面变形高程表达图

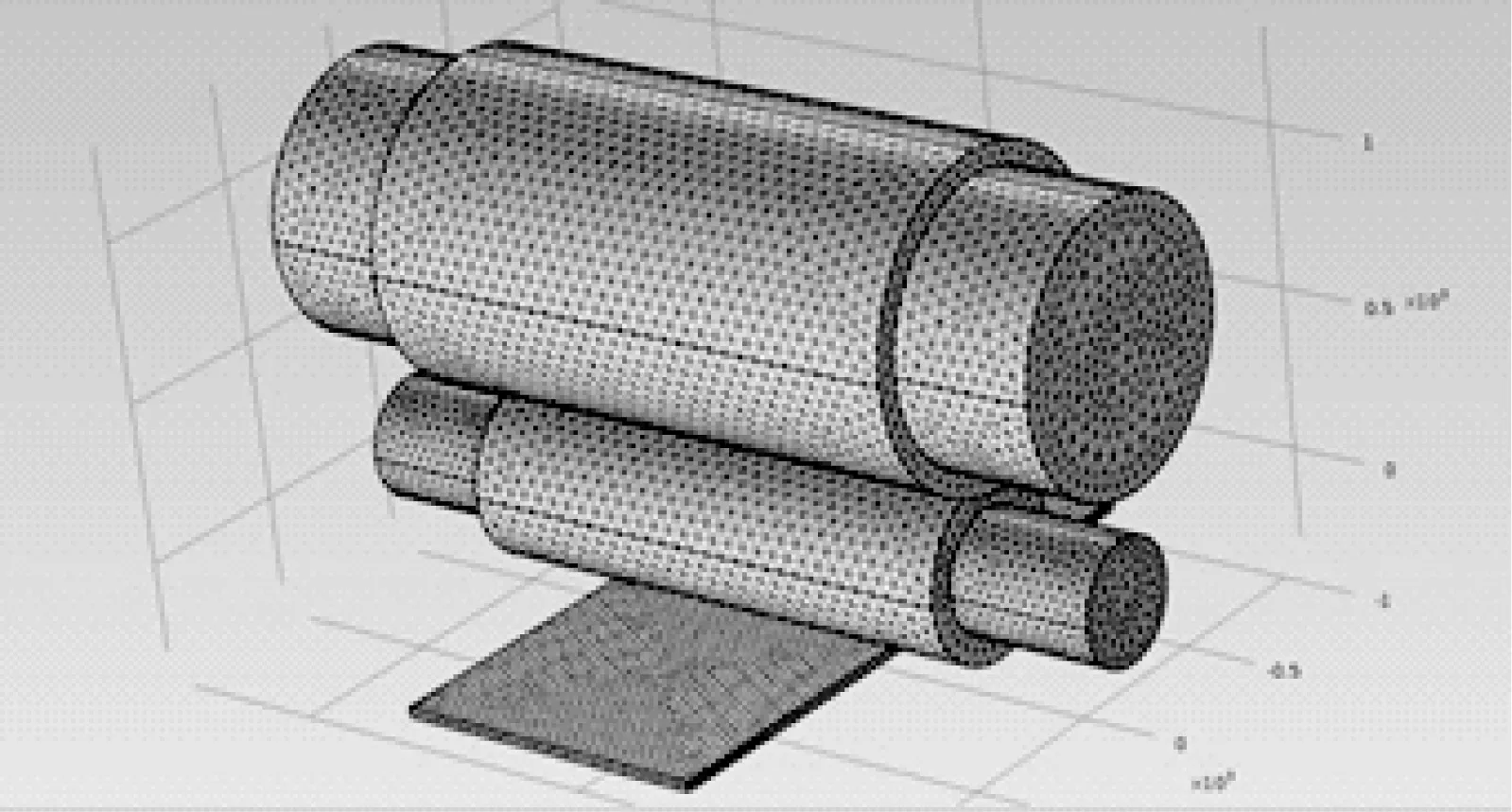

由图3轧辊中截面变形高程显示,轧辊中出现的最大变形发生在支撑辊辊颈的轧制力加载区域,最大值约为70μm。沿支撑辊与工作辊的辊径方向,出现了较明显的变形区域。

图3 工作辊轴线、底面及与板带接触位置在铅直方向的变形(μm)

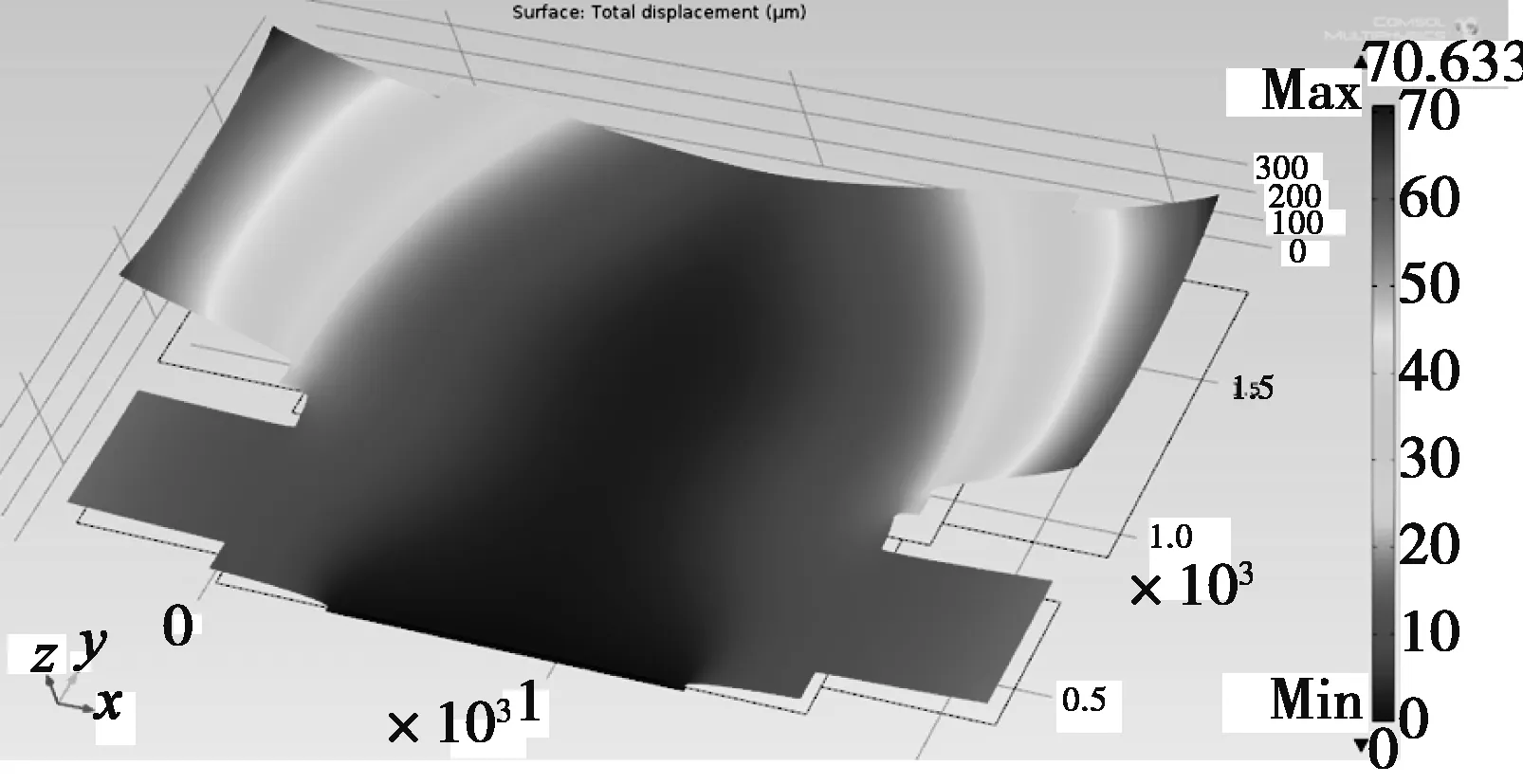

图4为整理的工作辊轴线、底面及与板带接触位置在铅垂方向的变形,其变化趋势类似;工作辊轴颈与工作轴间存在小范围的挠度突变;工作辊底面变形较轴线位置严重,整体凸度接近-18,而在与1000mm宽度的带钢接触面上凸度变形较小,保持-8左右。

随后保持4400kN轧制力不变,作不同弯辊力(-400~400kN)工作辊底部变形分析:

图4 不同弯辊力下工作辊底面变形

图5 不同轧制力工作辊底面变形

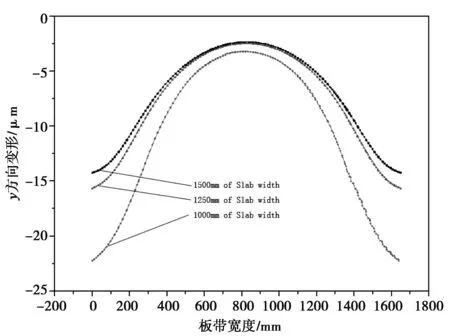

图6 4400kN轧制力、-400kN弯辊力下不同板带宽度工作辊底面铅直方向变形

图5为控制轧制力4400kN不变,弯辊力由-400kN至400kN下工作辊底面在铅垂方向的变形,随着弯辊力的不断增大,工作辊的整体凸度也随之增大,最小值发生在弯辊力-400kN时,凸度为-20;图6为控制弯辊力0kN不变时,轧制力在2000kN至4400kN变化时工作辊底面在铅垂方向的变形情况,工作辊底面凸度随轧制力的增大而减小,其最小值发生在轧制力4400kN时,凸度值为-18。

作4400kN轧制力、-400kN弯辊力,得到不同板坯宽度时工作辊底面在铅直方向的变形(图6),随着板带宽度的增大,工作辊底面的凸度也随之增大;轧辊对宽板坯的凸度控制更好。

表2 实测板型参数与模拟凸度对比

对平整机入口和出口的带钢进行留样,对比实测板型参数与模拟参数,模拟得到的板型凸度与实测凸度变化规律相似,且随着板带宽度的增加,模拟凸度更贴近于实测值,最大值为1.36。

5 结论

以Bland-Ford-Hill轧制力模型为基础,针对唐钢第一钢轧厂平整分卷机组的四辊平整机,以轧制力与弯辊力为相互影响参数,进行了四辊平整机的有限元计算,得到结论如下:

1) 轧辊的最大变形发生在支撑辊辊颈位置,发生疲劳失效的可能性较高;

2) 控制轧制力4400kN不变,弯辊力由-400kN增至400kN时,工作辊的整体凸度也随之增大,最小凸度为-20;

3) 控制弯辊力0kN不变时,轧制力在2000kN至4400kN变化时,工作辊整体凸度随轧制力的增大而减小,最小值为-18;

4) 对比实测板型参数与模拟参数,模拟得到的板型凸度与实测凸度变化规律相似,且随着板带宽度的增加,模拟凸度更贴近于实测值。