水厂药剂投加优化与应用

赵 云, 杨 震, 丁 强, 刘晓玲, 唐郡壕, 杨 梓

(徐州首创水务有限责任公司, 江苏 徐州 221003)

水厂净水工艺中投加的各种药剂相互作用、共同影响,找到最适合的药剂投加量,不仅有助于提高水厂的处理效率,还能节约成本。例如在水质一定的情况下,预臭氧量与PAC投加量直接相关,而后者又决定了污泥的产量,炭滤后的水质与液氯投加量之间也存在一定的关系[1]。在生产中,需要不断研究、优化各种药剂的最佳投加量以及相互之间的对应关系。

徐州首创水务有限责任公司刘湾水厂的处理能力为40×104m3/d,由常规工艺、臭氧-活性炭工艺以及泥水处理工艺组成。水厂所使用的药剂有PAC、液氧、液氯和PAM,药剂成本占水厂基本生产成本(包括药剂费用、电费、人工费、制造费用)的16.8%。因此,找到合适的药剂投加量对于控制药剂成本至关重要,而且能直接降低水厂的生产成本,提高运行效益。

1 试验材料与方法

1.1 试验装置

板式臭氧发生器:17.5 kg/h,臭氧浓度>10wt%,功率≤186 kW;NLO-17.5K式发生器:17.5 kg/h,臭氧浓度>10wt%,额定功率≤131.25 kW。

HACH 2100N浊度仪、T6紫外可见分光光度计、HACH HQ40D pH计。

1.2 试验水质

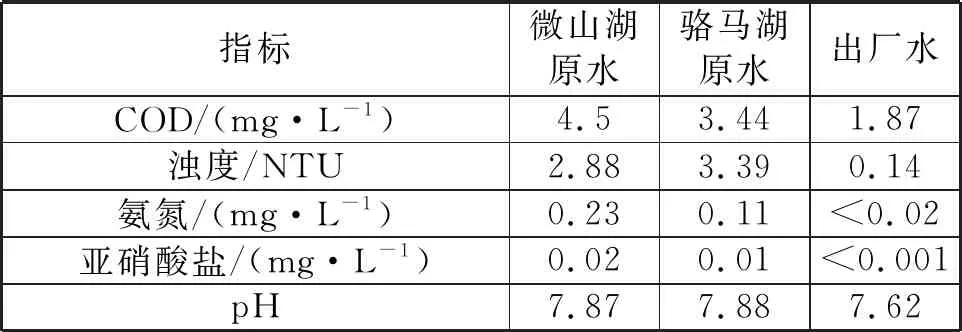

刘湾水厂以微山湖、骆马湖为水源,原水水质全年较稳定(微山湖为Ⅲ类水,骆马湖为Ⅱ类水),部分常规水质指标见表1。

表1 2018年原水与出厂水水质Tab.1 Quality of raw water and treated water in 2018

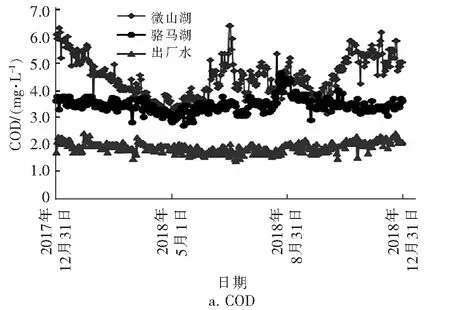

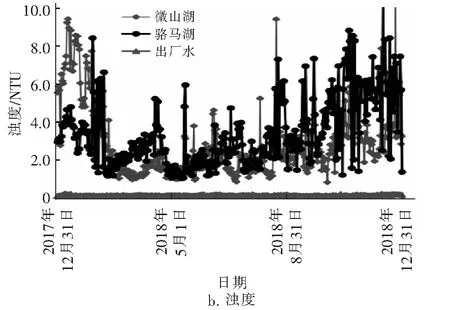

微山湖原水浊度为0.85~10.1 NTU,COD为3.12~6.4 mg/L;骆马湖原水浊度为1.03~10.2 NTU,COD为2.68~4.64 mg/L。原水氨氮、亚硝酸盐、pH的变化较小,水厂出厂水远优于《生活饮用水卫生标准》(GB 5749—2006)要求,而COD、浊度局部时间段会出现较大的波动。

图1 2018年COD和浊度的变化Fig.1 Variety of COD and turbidity in 2018

1.3 试验方案

COD去除率随着预臭氧投加量的增大而升高。根据水厂实际,将预臭氧的投加量分别设定为(0.1~0.3),(0.3~0.5),(0.5~0.7)和(0.7~0.9)mg/L,考察絮凝效果。确定最佳预臭氧投加量后,降低PAC投加量,观察矾花形态。为避免副产物甲醛、溴酸盐超标,臭氧总投加量控制在2.0 mg/L以内。依据PAC投加量的降低,减少相应的PAM用量,在污泥产量较少的情况下确定最适合的投加量。

2 药剂投加量优化控制

2.1 预臭氧量与PAC投加量优化

臭氧的氧化能力很强,在沉淀池前投加,能氧化铁、锰,去除水中的色度、臭味、微量有机污染物,改善絮凝和过滤效果,还可替代预加氯,减少卤代烷烃类消毒副产物的产生[2]。根据生产运行,当预臭氧投加量在0.1~0.3 mg/L时,COD去除率约为3%。此时,PAC投加量在45 mg/L左右,但絮凝效果较差,矾花碎小而不易沉淀,沉淀池出水浊度在1.5 NTU左右,COD去除率为10%~15%。这一方面增加了砂滤池的运行负荷,另一方面出厂水COD有超标风险。

随着预臭氧量的增大,COD去除率不断升高。投加量在0.5~0.7 mg/L时,COD去除率稳定在8%~10%。此时,调整PAC投加量至30 mg/L甚至以下,仍会形成大而密实的矾花,沉淀性能好,COD去除率为20%~25%。提高臭氧投加量至0.7 mg/L以上,矾花形态与PAC投加量为30 mg/L时几乎相同,但运行电耗、氧耗成本却增加较多,且存在溴酸盐、甲醛超标风险。

因此,预臭氧阶段主要依据絮凝效果调节臭氧量,最终确定预臭氧的最佳投加量为0.5~0.7 mg/L。经过一年的运行,2018年的PAC平均用量(33 mg/L)较2017年的41.9 mg/L降低了20.7%。

2.2 主臭氧(活性炭前)投加量优化

在活性炭滤池前投加臭氧,能氧化水中的有机物,将生物难降解物质氧化为小分子物质,提高其可生物氧化性,同时增加活性炭滤池的生物作用,延长活性炭的再生周期[3]。但投加过程中,应控制臭氧的总投加量。

微山湖和骆马湖水源中的溴离子平均浓度分别为0.251 和0.146 mg/L,预臭氧投加量为0.5 mg/L时,随着主臭氧投加量的增大,COD去除率不断升高。但当主臭氧投加量为1.5 mg/L即总臭氧投加量为2.0 mg/L时,臭氧处理后的水中溴酸盐生成量有超标的风险。另外,臭氧发生器运行的进气量即液氧消耗量,以及运行电量都会升高。因此,将总臭氧投加量控制在2.0 mg/L内。

2.3 PAM投加量优化

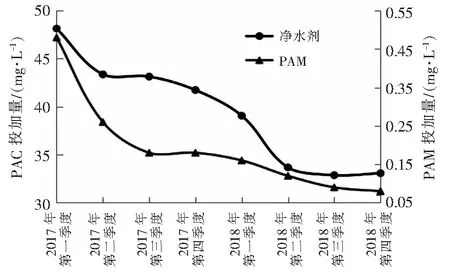

PAM用量与进入离心脱水机的泥水总量以及离心出泥的泥饼含水率直接相关[4]。在既未优化PAC投加量,也未控制离心脱水机进料浓度时,2017年PAM的千吨水年平均用量为0.275 kg。降低PAC投加量并将进料浓度严格控制在3%左右后,2018年PAM的千吨水年平均用量下降至0.113 kg,降低了58.9%。在进水浊度相对稳定的情况下,PAM用量随PAC投加量的变化见图2。

图2 优化前后PAM用量的变化Fig.2 Variety of PAM consumption before and after optimization

2.4 对污泥产生量的影响

确定净水厂污泥干固体含量的方法主要有计算法、现场测定法[5],其中计算法应用较多[3]。《室外给水设计规范》(GB 50013—2006)[6]中干泥量计算公式如下:

S=(K1C0+K2D)×Q×10-6

其中,K1为原水浊度单位与悬浮物SS单位的换算系数,应经过试验确定;C0为原水浊度设计取值,NTU;K2为药剂转化成泥量的系数;D为药剂投加量,mg/L;Q为原水流量,m3/d;S为干泥量,t/d。

干泥量与原水浊度和净水剂PAC的投加量、原水总流量直接相关。水厂离心脱水后的泥饼含水率一般在70%~80%。影响水厂产泥总量的因素主要有原水浊度、流量、泥饼含水率,以及PAC与PAM投加量。

在生产过程中发现,在浊度和原水流量相对稳定的情况下,PAC年平均投加量从41.9 mg/L降至33 mg/L,离心脱水机料进料的污泥浓度在2.5%~3.5%之间,脱水后的泥饼含水率控制在75%左右时,水厂污泥产生量由13 356 t/a降至6 140 t/a,减少了54%。

3 结语

通过分析药剂间的相互关联性,优化投加量,可将药剂成本控制在最低水平。在原水流量为40×104m3/d且水质相对较稳定的前提下,刘湾水厂通过优化各药剂的投加量,取得了良好的经济效益和社会效益:PAC使用量降低了20.7%,每年可节省1 314 t;PAM使用量降低58.9%,每年可节省24 t;减少污泥运输量7 216 t。