催化裂化柴油深度加氢装置改造后的运行问题分析及解决措施

梁文萍,解 磊,姜尝锋

(中国石化石家庄炼化分公司,石家庄 050099)

中国石化石家庄炼化分公司(简称石家庄炼化)2号汽柴油加氢精制装置加工能力[1]为1.0 Mt/a,装置于2004年4月投产,由反应部分、压缩机部分、分馏部分、加热炉、循环氢脱硫、膜分离系统、抽真空系统、稳定系统及公用工程等部分组成,原料油为焦化汽油、焦化柴油和催化裂化柴油的混合油,产品为普通柴油和粗石脑油,装置运行状况良好。随着产品质量的升级,普通柴油要求在2017年7月1日施行国Ⅴ标准[2]。2017年,采用中国石化石油化工科学研究院(简称石科院)的SSHT技术[3]进行装置的升级改造。柴油产品的硫质量分数不大于10 μgg,十六烷值提高,并且芳烃含量降低,柴油产品的色度小于2.5号。改造后的装置加工能力为0.90 Mta,年运转时间按8 400 h计。装置改造后的运行过程中出现了一些问题,以下对出现的问题逐一进行分析探讨并提出优化和解决方案,为装置的进一步优化生产和其他同类装置的设计投产提供依据。

1 装置改造的主要内容

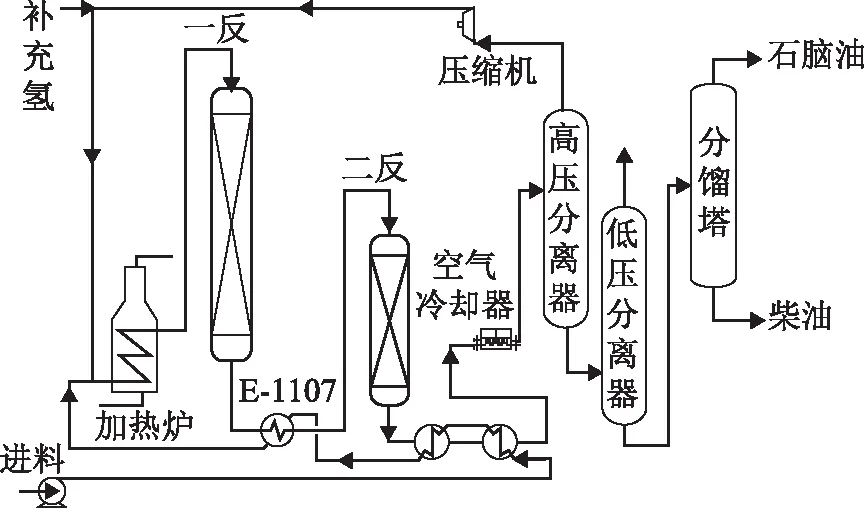

2017年装置的主要改造内容为:①增加1台三床层的第一加氢反应器R-100(一反),床层间设置冷氢管线,加热炉出口的混氢油管线改至R-100入口;②在R-100出口增加一级反应产物与混氢油换热器E-1107,原有反应器R-101改作第二反应器(二反),换热后的反应产物进入R-101;③新增1台流量为16 700 m3/h的新氢压缩机作为装置备机,原有的部分新氢管线、仪表等也需改造或更换才能满足改造后的要求;④增加1套循环氢脱硫系统。图1为改造后的SSHT工艺流程示意。

图1 SSHT工艺流程示意

2 改造后装置运行中出现的问题及解决措施

装置自2017年升级改造后出现以下问题:①反应系统热平衡问题,表现为一反温升偏高;②反应进料线冷油突然中断,导致装置一反一床层最高点温度超高;③一反一床层出入口径向温差大,最大值可达20~30 ℃;④冷氢量调整造成空气冷却器A1101冷后温度和高、低压分离器液位大幅度波动;⑤装置柴油产品色度出现不合格问题。以下对上述问题逐一分析并提出解决措施。

2.1 反应系统热平衡问题

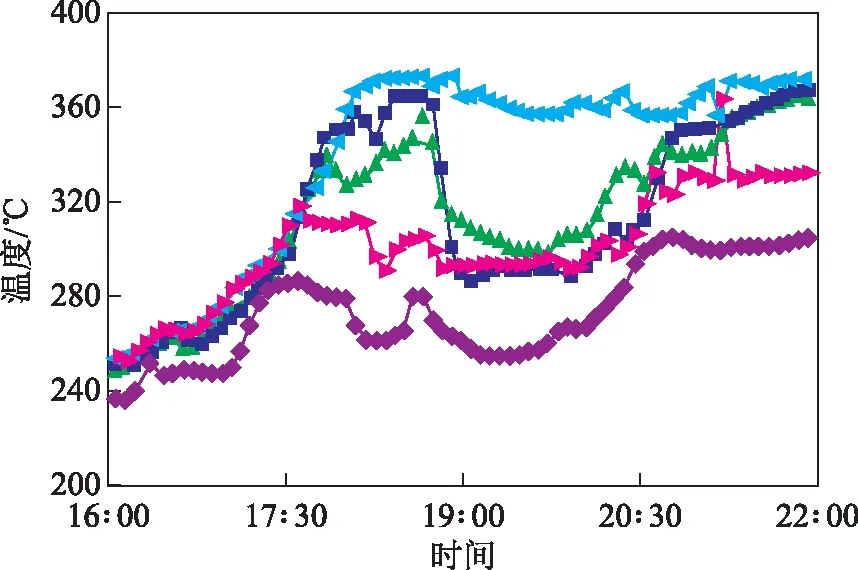

2.1.1问题描述2号加氢装置设计一反温升为83 ℃,二反温升为14 ℃,反应系统设计总温升为97 ℃,开工初期实际温升为140~180 ℃。装置改造后,加工原料组成为:1号催化裂化装置柴油15 t/h,3号催化裂化装置柴油35~50 t/h,焦化汽油10~15 t/h,循环量10~20 t/h,总新鲜进料量60~80 t/h,装置总进料量(加上循环量)70~100 t/h,一反进料体积空速为0.46~0.66 h-1,反应系统氢分压为6.4~7.0 MPa,一反入口温度为280~320 ℃,一反总温升最高可达180 ℃以上。图2为一反温度分布。由于放热量较大,混合进料与反应生成油换热后即可达到反应温度要求,加热炉火嘴全熄,空气冷却器、高压换热器、循环氢压缩机基本满负荷,且还需开部分冷油旁路来降低反应器入口温度。装置调温手段较少,热平衡控制困难。

图2 一反温度分布◆—一反入口温度; ■—一床层测温点A; ▲—一床层测温点B; 一床层测温点C; 一床层测温点D

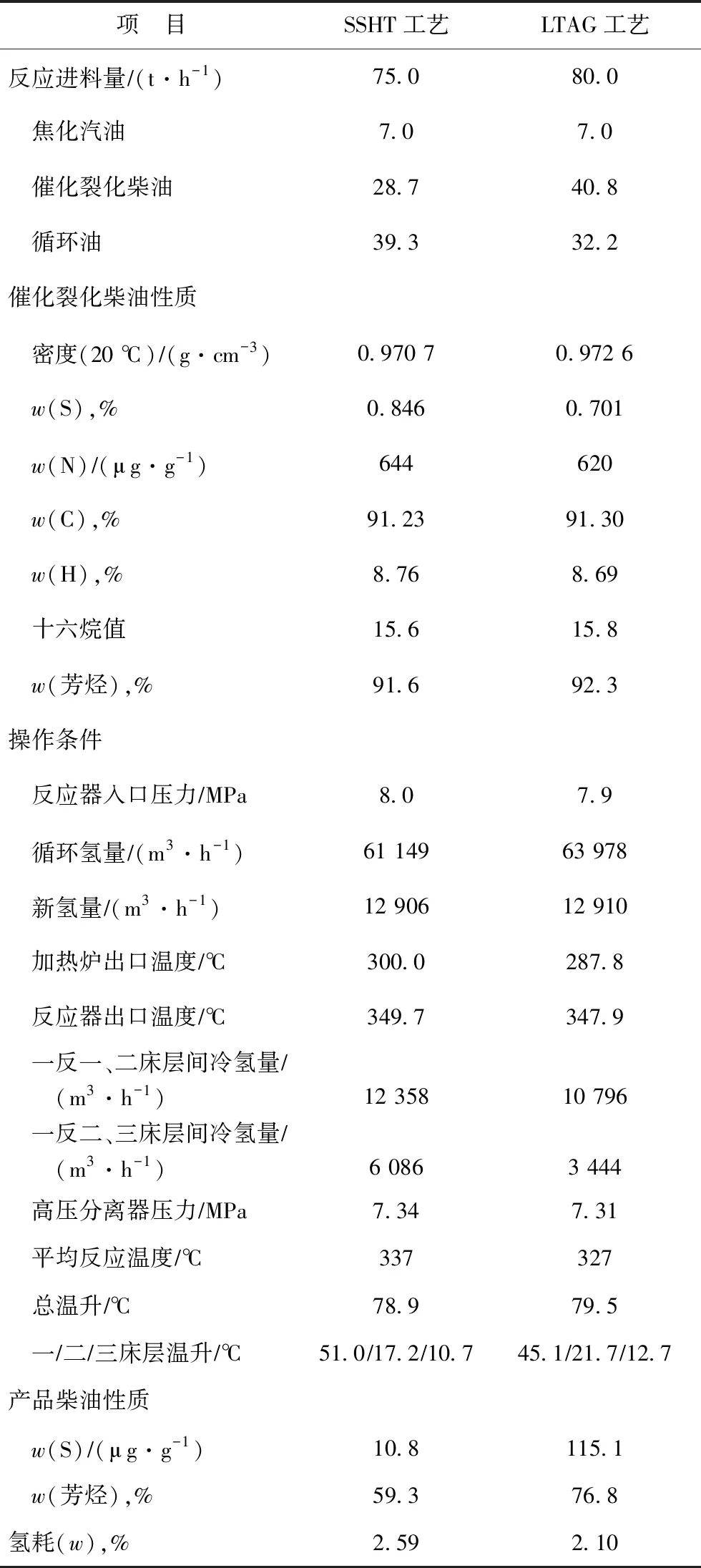

2.1.2原因分析催化裂化柴油深度加氢时放热量大,这点在2015年2号加氢装置作为LTAG装置开工时就足以体现[4],本次开工后选取一组原料性质与2015年LTAG工艺时原料相似的一组数据,见如表1所示。由表1可以看出:两种工艺条件下加工的催化裂化柴油性质基本一致。LTAG工艺条件下,当催化裂化柴油中芳烃质量分数从92.3%降至76.8%时,产品硫质量分数降至115.1 μgg,氢耗(w)为2.10%;SSHT工艺条件下,当芳烃质量分数从91.6%降至59.3%时,产品硫质量分数降至10.8 μgg,氢耗(w)为2.59%。

表1 两种工艺下的操作参数及原料和产品性质

相同的原料性质、不同的反应深度有着不同的化学氢耗,化学耗氢量与催化剂床层总温升有较好的相关性,芳烃的深度饱和会释放大量反应热,导致反应床层温升大[5]。因此,从化学反应的角度来说,目前装置总温升是合理的。石家庄炼化焦化汽油的溴值约为55 gBr(100 g),烯烃质量分数约为37%,芳烃质量分数约为11%,硫质量分数约为0.75%;加氢后汽油产品的溴值接近0,烯烃质量分数约为0,芳烃质量分数约为6%。焦化汽油的平均相对分子质量为90,则其加氢氢耗(w)约为1.2%。焦化汽油加氢反应热为加氢脱硫反应热、烯烃饱和反应热、芳烃饱和反应热之和,根据焦化汽油加氢氢耗为1.2%,在氢油体积比约为1 000的条件下,采用Aspen软件计算得到单位质量焦化汽油造成的温升约为110 ℃。循环油可以认为不放热。因此,可以大致计算出催化裂化柴油对温升和氢耗的贡献。总放热量=单位质量焦化汽油放热量×焦化汽油的质量+单位质量催化裂化柴油放热量×催化裂化柴油的质量;总吸热量=(新鲜原料总量+循环油总量)×总温升。由此,计算得到,在SSHT工况下,催化裂化柴油引起的温升为179.4 ℃,导致的氢耗(w)为2.93%;在LTAG工况下,催化裂化柴油引起的温升为137.0 ℃,导致的氢耗(w)为2.25%。此结果说明,加工相似的催化裂化柴油原料,由于柴油产品的要求不同,催化裂化柴油对温升和氢耗的贡献差别较大,生产硫质量分数接近10 μgg的柴油产品时催化裂化柴油对温升的贡献接近180 ℃,氢耗(w)达到2.93%,所以温升大是合理的。

2.1.3解决方案解决方案分为近期方案和长远方案。

近期方案:①适当降低反应器入口温度。随着入口温度的降低,一床层的温升下降,为保证柴油产品的硫含量合格,降低床层间的冷氢量,适当提高二床层和三床层的反应温度。另外,目前二反3个床层的反应温度均在320~330 ℃之间,没有充分发挥二反的脱硫性能,通过一反和二反之间换热器阀门的开度可以适当提高二反的操作温度至340~350 ℃,以降低一反操作的苛刻度,使温升分布更加合理。②优化氢气系统。建议将装置新氢改为制氢氢气,以提高循环氢的纯度。在维持一定氢分压的情况下,根据产品质量及时调整反应器入口温度,以控制反应深度。结合反应温度的调整,适度提高装置一反入口的氢油比。③催化剂床层总温升决定于原料油性质、原料油进料量、循环氢量、加氢深度等,在循环氢量已满负荷、加氢深度不可调的情况下,只有调节原料油的性质,但因全厂平衡2号加氢装置的是普通柴油加工装置,其他直馏柴油需进另一套加氢精制装置生产车用柴油。所以,将部分催化裂化柴油分至渣油加氢装置,将渣油加氢装置生产的柴油(渣油加氢柴油)改至进2号加氢装置。渣油加氢柴油的双环和三环芳烃含量较低,单环芳烃含量也较催化裂化柴油明显降低,因此渣油加氢柴油在进一步加氢时的放热量与直馏柴油相当,或者略高于直馏柴油,但远低于催化裂化柴油和焦化柴油,这部分原料进2号加氢装置能够起到降低装置温升的目的。同时,由于渣油加氢柴油双环和三环芳烃的含量较低,其加工时的温升是逐渐产生的,不会集中在一床层释放,如此有利于控制一床层温升。目前已将2号加氢装置原料进行优化,将催化裂化柴油部分(10 t/h)改进渣油加氢装置,渣油加氢柴油再进入2号加氢装置进行加工,起到调优原料的作用,目前催化裂化柴油加工量约为45 t/h,渣油加氢柴油加工量为14 t/h,焦化汽油加工量为5 t/h,系统循环量为24 t,反应压力为7.1 MPa,一反入口温度为280 ℃,整体温升为80~120 ℃,二反入口温度为345 ℃,温升为21 ℃,加热炉点8个长明灯,装置总体运行平稳,产品质量可控。

长远方案:由于装置原设计一反温升为83 ℃,二反温升为14 ℃,反应系统设计总温升为97 ℃,装置的换热网络不符合实际的生产要求,造成装置反应温度不可调。长远来看,应重新评估以高二次加工油(以催化裂化柴油为主)比例原料生产硫质量分数小于10 μgg柴油产品工艺的可行性[6-7],包括反应温升、氢耗、催化剂寿命等,提出适宜的原料和反应条件。在工艺可行的基础上,核算装置的反应热,提供运行初、中、末期各阶段入口温度、温升等参数,重新核算换热网络、循环压缩机等的能力,提出改造方案。优化催化剂级配,针对石家庄炼化催化裂化柴油原料开展试验,通过采用不同的催化剂组合,在满足产品硫质量分数小于10 μgg的前提下,降低反应器温升。

2.2 冷油突然中断

2.2.1问题描述2号加氢装置改造后,由于新增一反生成油与混氢原料换热器E-1107,混氢原料进炉前温度较改造前上升约30~50 ℃,装置通过冷油阀TIC-1101及TIC-10701A共同作用控制加热炉进口温度,加热炉火嘴全熄。图3为2号加氢装置换热网络。开工后,装置共发生8次冷油中断,造成一反一床层温度大幅波动,无法实现平稳控制。表2为冷油中断后的温度变化情况。

图3 2号加氢装置换热网络

时 间冷油阀位,%冷油量∕(t·h-1)炉入口温度∕℃中断前中断后中断前后温度变化量∕℃09-16T16:105016.72823476509-19T04:10235.02833496609-22T21:50607.02813203909-23T18:40396.02703407010-03T20:10302.02963343810-04T19:507403173301310-29T00:40745.02833314810-31T14:10529.028234260

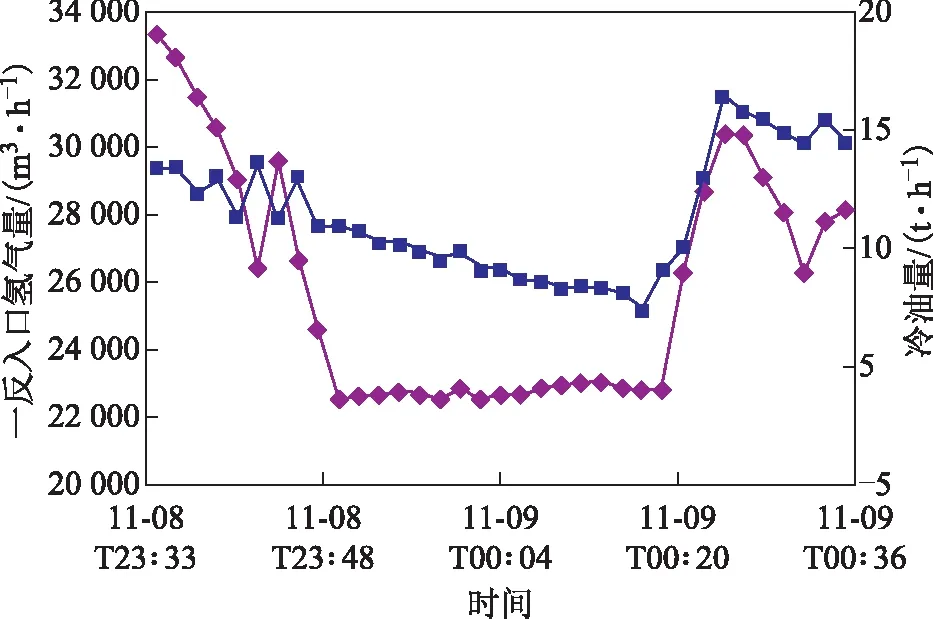

图4 发现问题阶段一反入口氢气量与冷油量的关系■—一反入口氢气量; ◆—冷油量。图5同

2.2.2原因分析反应器入口氢气量波动,造成换热器与冷油线压降波动,冷油量波动,通过冷油中断前后各参数变化及日常调整发现,反应器入口氢气量与冷油量密切相关,具体如图4所示。随着反应器入口混氢量变化,冷油量相对波动。经测算:当入口混氢量小于28 000 m3/h时,冷油量波动较大;当入口混氢量为27 000 m3/h左右时(氢油体积比约为295,设计值为600)时冷油中断。

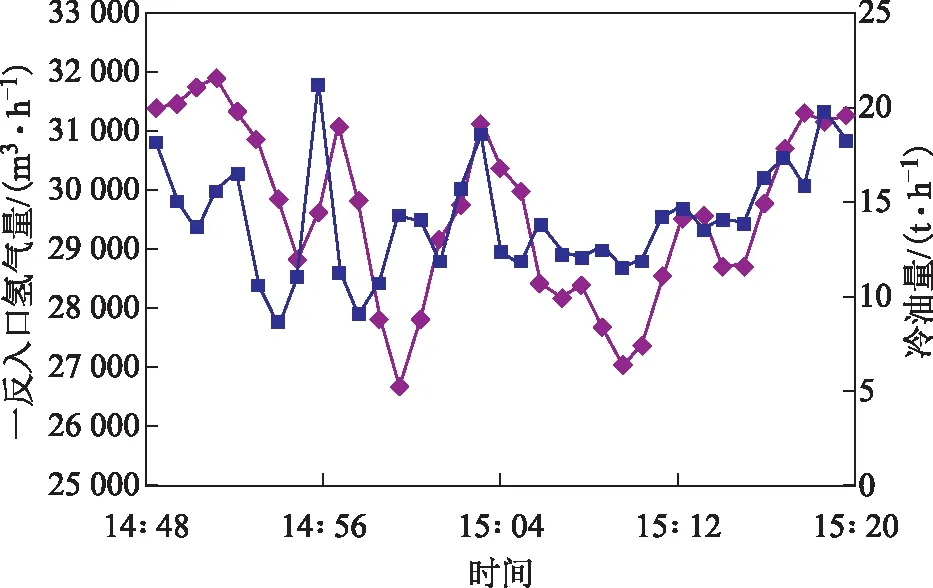

2017年11月9日装置原料量由80 t/h提至85 t/h时,反应器温升变大。尝试增大一反两路冷氢量,反应器入口氢气量由30 000 m3/h逐渐降至28 000 m3/h时,冷油量由20 t/h左右降低至5 t/h;停进二反冷氢,一反入口氢气量由28 000 m3/h逐渐提至29 000 m3/h时,冷油量恢复至10~20 t/h,进一步验证一反入口氢气量与冷油量波动的关系,具体如图5所示。

图5 验证试验阶段一反入口氢气量与冷油量的关系

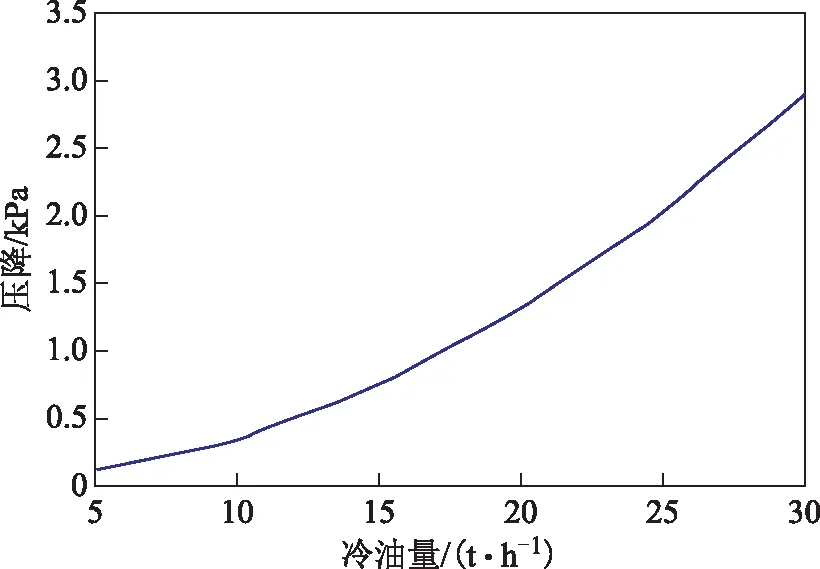

利用PRO Ⅱ进行模拟核算,假定冷油侧控制阀压降为0.2 MPa,混氢量为28 000 m3/h、冷油量约为20 t/h、反应器总进料量为80 t/h时,冷油侧压力与换热器侧压力相同,均以0.201 MPa为基础数据核算换热器侧压降和混氢量的关系,结果如图6所示。由图6可以看出,随着混氢量的减少,换热器侧压降减小。图7为冷油管线压降与冷油量的变化关系。冷油量在0~30 t/h范围内,不考虑冷油阀压降变化时,冷油管线压降随冷油量的增加而增加,但因数量级小可看作基本无变化。进而认为在混氢量为28 000 m3/h 时,冷油管线和换热器侧物流压力达到平衡点;当混氢量小于28 000 m3/h时,由于换热器侧压降低,冷油侧压降不变,故冷油不能顺利与换热后物流混合,所以冷油量波动;当混氢量降至27 000 m3/h 时,冷油侧压力远远低于换热后物流的压力,造成冷油无法与换热后物流混合,冷油中断。

图6 换热器侧压降与混氢量的变化关系

图7 冷油管线压降与冷油量的变化关系

2.2.3解决方案为了防止冷油中断,操作时必须保证一反入口混氢量不低于27 000 m3/h,如果床层温度高,则通过降低新鲜进料量或者通过降低二反冷氢量来保证一反入口冷氢量。

2.3 一反一床层出口径向温差大的问题

2.3.1问题描述图8为一反一床层各测温点温度的变化情况。由图8可以看出,装置一反一床层出口径向温差较大,且各测温点温度波动较大,尤其是床层温度达到340 ℃时径向温差可达50 ℃以上。

图8 一反一床层各测温点温度变化◆—一反入口; ■—一床层出口测温点A; ▲—一床层出口测温点B; 一床层出口测温点C; 一床层出口测温点D

2.3.2原因分析一反各床层入口处径向温差相对较小,达到反应器内构件分配效果,若排除热电偶故障外,一反一床层出口径向温差大可能有如下原因:①催化剂装填不均匀出现沟流;②目前由于反应温升过大,加大了反应循环量,装置设计进料量为107 t/h,实际进料量达到120~145 t/h;且由于温升大而冷氢量较大,反应器入口氢气量低于设计值。一床层的氢油体积比仅为400,小于设计值600,导致物料在催化剂间分配不好,而一床层温升大又放大了物料分配不均的效果,导致一床层出口径向温差较大。

2.3.3解决方案要解决一反一床层出口径向温差大的问题,应控制一床层温升在设计基础数据中的42 ℃左右比较合理的范围。而要控制反应温升,需控制装置进料量降至设计值107 t/h附近,同时降低床层间的冷氢量,保证反应入口的氢气量,使一床层的氢油比回到设计值附近合理范围。

2.4 快速关小冷氢量时高压分离器液位波动

2.4.1问题描述当原料处理量变化或组分变化,需要调节冷氢量控制床层温升时,需调节一反一、二床层之间和二、三床层之间的冷氢量,二反一、二床层之间和二、三床层之间的冷氢量,在4路冷氢调节变化量之和大于5 000 m3/h时,高压分离器液位失衡,如图9所示。

图9 高压分离器液位变化趋势■—混氢量; ▲—二反入口冷氢量; 一反一床层冷氢量; 一反二床层冷氢量; ●—二反一床层冷氢量; 二反二床层冷氢量; ◆—高压分离器液位

2.4.2问题分析混氢量变化时,氢气量的变化改变了物流中的氢分压,由于总压不变,原料油的油气分压也随之改变。表3为混氢量分别为28 000 m3/h和33 000 m3/h时的物流气液相组成。由于混氢量增加,物流管线以及换热器壳程中存油气相分压降低而由液相进入气相(热氢带油现象)。由表3可以看出,混氢量由28 000 m3/h增至33 000 m3/h时,80 t/h进料量下气相组分的量增加2.73 t/h,气相物料增加3.41%;140 t/h(循环量为60 t/h时)进料量下气相组分的量增加4.25 t/h,气相物料量增加3.04%;气相物料增加量均值约为3%以上。由于装置原料油藏量约为300 t,混氢量增加5 000 m3/h时,进入高压分离器前的物料量增加9 t/h左右。而2号加氢装置高压分离器正常控制液位在50%的条件下,高压分离器油的藏量瞬间增大,因此液位波动增大。

表3 混氢量变化时的气液相组成变化

2.5 柴油产品色度问题

2.5.1问题描述在2号柴油加氢装置正常生产过程中,柴油硫含量等指标控制平稳,柴油质量合格,原料硫质量分数为3 500~5 000 μgg时,产品硫质量分数基本维持在小于1 μgg,处于过度加氢范围之内,但是由于产品颜色问题,无法通过降低反应器入口温度等措施来降低加氢深度,主要表现为柴油产品色度随反应温度变化,尤其是随反应器床层最高点温度下降而出现颜色变红、橙、深褐的现象。

2.5.2问题分析及解决措施柴油色度主要受原料和操作条件2个因素的影响。原料因素包括催化裂化柴油95%馏出温度和处理量,操作条件因素包括反应温度和氢分压。

分析装置原料中1号和3号催化裂化装置柴油95%馏出温度和密度与柴油产品色度的关系,发现当催化裂化柴油(1号催化裂化装置柴油95%馏出温度均值偏低,为340 ℃左右;3号催化裂化装置柴油95%馏出温度均值为350~360 ℃)的95%馏出温度由均值355 ℃升至360 ℃时,在操作条件不变的情况下,产品易发生色度不合格(大于2.5号)问题,产品颜色呈红、橙、深褐色。分析原因,认为当催化裂化柴油拔出率增加时,催化裂化柴油的重组分含量增加(95%馏出温度提高),部分加氢显色重组分进入原料中导致产品色度不合格。

来自1号和3号催化裂化装置的柴油总量增加时易发生产品色度不合格问题。当催化裂化柴油处理量由50 t/h提高至55~60 t/h时,在操作条件不变的情况下,产品色度大于2.5号,产品颜色呈红、橙、深褐色。原因分析为当催化裂化柴油总量增加时,催化裂化柴油中部分加氢显色重组分增加,由于加氢深度不够导致产品色度不合格。

装置出现柴油产品色度不合格时,由于一反和二反间换热器无法将二反温度降至设计温度,导致靠降低二反温度增加多环芳烃饱和率对产品色度好转的效果不明显。但在提高一反反应温度或者一反床层最高点温度,同时通过冷氢量控制一反出口温度和二反温度不变时,产品色度明显转好。根据实际生产经验,当催化裂化柴油95%馏出温度提高5 ℃时,一反的最高点温度最少需提高5 ℃以上;当催化裂化柴油处理量每提高5 t/h时,一反的最高点温度需提高5~10 ℃。

装置系统压力降低或者循环氢纯度降低时,柴油产品色度也易出现不合格现象,分析原因为由于氢分压降低导致加氢深度不足,原料中加氢显色基团未能反应完全所致。