基于数值模拟电子级多晶硅还原炉流动结构改进研究

梁世民,张胜涛,何银凤,付 昊,赵丽丽

(1.青海黄河上游水电开发有限责任公司光伏产业技术分公司,西宁 810000; 2.哈尔滨工业大学化工与化学学院,哈尔滨 150000)

1 引 言

近些年,电子信息产业,特别是高科技领域对电子级高纯多晶硅的需求量越来越大。改良西门子法是生产多晶硅的主流技术,占比超过78%[1-2],其主要核心生产设备是西门子CVD还原炉[3]。在炉体内部,气体流动主要是强制对流,混合进料气体经过多个喷嘴喷射到还原炉内部,停留一段时间后夹带着反应尾气的混合气体排出。除了补充化学气相沉积反应的反应物和带走反应尾气,还原炉内混合气体的流动还深刻的影响着还原炉内,特别是硅棒表面的温度分布[4]。因此,通过改变沉积区域传质边界层厚度和沉积区域温度分布,还原炉内气体流动结构对多晶硅沉积过程有着直接的影响[5]。

喷嘴和出气口的布置对还原炉内气体流动发挥着至关重要的作用[6]。对于特定的还原炉来说,喷嘴和出气口的位置是固定的,而喷嘴自身则可以更换,且成本低廉。现役9对棒CVD还原炉的喷嘴和出气口分别均分在底盘不同内径的圆环上,其喷嘴直径均相同(下文称原有设计)。但是该底盘结构设计存在缺陷,容易造成炉内气体流动不畅,底部和顶部存在较多的气体停滞区,致使硅芯表面温度分布不均,直接导致每炉次多晶硅中高品质电子级多晶硅的比重和沉积速率较低,产品单位能耗非常高。

通过对不同位置喷嘴的直径进行调整,实验提出了新的底盘设计(下文称优化设计)。实验采用PolySim软件对国内电子级多晶硅生产所用的9对棒还原炉原有设计及优化设计分别进行了建模,对两种设计还原炉内流场和温场情况进行了对比分析,结果表明改进设计能提供更好的流动结构。结合实际生产,也验证了改进设计下的还原炉在提高多晶硅沉积速率与沉积致密性等方面较原有设计有着更加优异的表现。

2 实 验

原有设计的6个进气喷嘴均分在距底盘中心一定距离的圆环上,直径均为0.009 m。和原有设计相比,优化设计将直径的调整为间隔布置的直径分别为0.007 m和0.011 m两组喷嘴,两种方案的CVD还原炉模型通过PolySim软件3D模块建立,炉体及硅棒的物理参数见表1。

表1 不同设计还原炉几何参数Table 1 Geometrical dimensions of different reactors

模拟计算前通过PolySim软件网格生成器模块进行网格划分,设定单元大小为0.01 m,过渡因子为1.4。完成3维网格建立后的网格质量参数见表2。原有设计网格单元数目为6854923,优化设计网格单元数目达到6912582,网格质量符合要求。

表2 网格模型质量参数Table 2 Parameters of the grid model quality

硅棒直径生长到90 mm时对应硅棒沉积过程的中后期,对考察炉内流场、温场结构具有重要意义。实验对该直径下原有设计及优化设计还原炉分别进行建模。边界条件参数包括该生长时刻下SiHCl3(TCS)、H2进料量、硅芯加热电流、硅棒发射率、炉壁温度和操作压力等,具体参数见表3。

表3 模型边界条件Table 3 Boundary conditions

3 结果与分析

迭代计算过程收敛良好,通过对原计算结果进行可视化处理,得到了原有设计和优化设计各自炉体内部流场、温场,以及内外圈硅棒表面温度分布云图。

3.1 还原炉内部流场分布

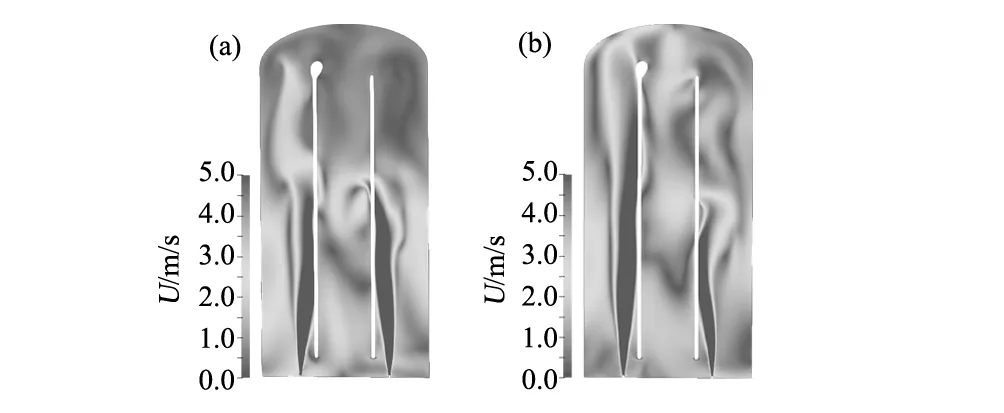

如图1所示,分别是原有方案和优化方案下还原炉内经过喷嘴的竖直截面上流场分布图。原有设计下进料气体经过喷嘴进入还原炉内部后迅速衰减至4 m/s下,整个还原炉上半部气体流速不到1 m/s,意味着该区域气体流动较弱,不利于传质边界层厚度的降低、TCS的补充和反应尾气的驱离。优化设计下左侧喷嘴上方气体流速在还原炉下半部分与原有设计相近,而右侧喷嘴上方进料气体直至炉体顶部始终保持较高流速,在硅棒桥接处仍然达到4 m/s,且优化设计炉体上方大部分区域流速在2 m/s以上,和原有设计相比,炉体上方气体滞留区面积大大减小。

图1 竖直截面流速分布(a)原有设计, (b)优化设计Fig.1 Temperature distribution in the vertical plane which across the outlet of the reactor(a)original, (b)optimized

图2 1.8 m高度水平截面流场分布(a)原有设计,(b)优化设计Fig.2 Flow field distribution in 1.8 m horizontal plane(a)original, (b)optimized

还原炉内硅棒桥接附近通常是沉积质量较差的区域,也是优化研究改进的重点,图2为还原炉内1.8 m高度处水平截面上流速分布图。对于原有设计,该高度处深蓝色区域占比达到52%,也就是超过一半区域气体流速在1 m/s以下,仅有喷嘴上方及炉还原炉内壁附近气体流速达到1~2 m/s之间。而如图3b所示,优化设计下深蓝色区域被压缩到占比不到40%,气体流速达到1~2 m/s之间的区域占比超过38%,喷嘴上方附近气体流速最高可达5 m/s以上,优化设计的气体流动条件明显改善。

软件计算得到不同设计下还原炉内硅棒表面气体流速。原有设计硅棒表面气体流速为1.18 m/s,而相同边界条件下,优化设计时硅棒表面气体流速达到1.35 m/s,较原有设计提高了12.6%。硅棒表面流速的提高有利于带走硅棒表面热量,促进硅棒表面温度分布的均一性,从而有助于更多致密料的沉积。

图3 竖直截面温度分布(a)原有设计, (b)优化设计Fig.3 Temperature distribution in the vertical plane(a)original, (b)optimized

图4 1.8 m高度水平截面温场分布(a)原有设计, (b)优化设计Fig.4 Temperature field distribution in 1.8 m horizontal plane(a)original, (b)optimized

3.2 还原炉内部温场分布

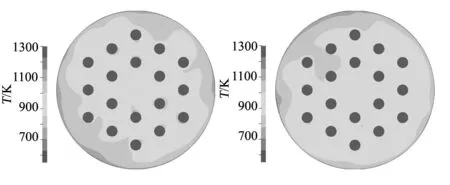

图3反映了不同设计下过对侧喷嘴的竖直截面上温场分布情况。原有设计下硅,棒桥接处附近占据炉体体积约1/3的区域,炉内气体温度达到1000 K附近。该区域和炉内气体流动停滞区十分吻合,也从侧面说明炉内流场对炉内温场有着深刻的影响。且温度较高时,多晶硅沉积速率会变快,可能会导致该处非致密料的增多。相比之下,优化设计下气体经左侧喷嘴进入炉内后保持高流速上升直至炉顶,这使得硅棒桥街附近炉内温场分布更加均匀,仅硅棒边缘等非常小的区域里气体温度达到950 K以上。

不同设计下,还原炉内1.8 m高度处水平截面的温度分布云图如图4所示。可以看出,原有设计水平截面上炉体上方气体温度比优化设计高50 K左右,这也反映了在原有设计下,低温的混合进料气体经喷嘴上行时流速迅速衰减,导致还原炉上半部分混合气体循环不强,无法及时带走该截面处热量,即对该处温场未带来明显影响。

图5 还原炉中轴线处温度分布Fig.5 Temperature distribution at the Z axis of reactor

将还原炉中轴线上各点温度作图得到图5。由图可知,原有设计下炉内温度随高度上升至约1.5 m处迅速上升至950 ℃,并保持该温度至2.5 m高度处。而优化设计在1~2.5 m高度内,温度保持在约850 ℃附近,即硅棒桥接附近温度适中,且整个还原炉内温度波动较小,这就保证了硅棒不同高度处硅棒表面沉积区域温度相近。

3.3 硅棒表面温度分布

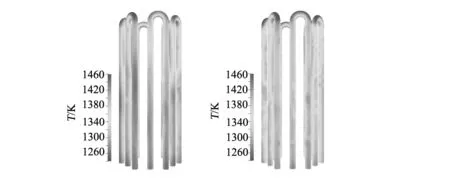

图6是不同设计下外圈硅棒表面温度分布云图,在硅棒上段及桥接附近区域,硅棒表面温度可达1400 K以上,而硅棒下半段温度在1280~1300 K之间,意味着硅棒不同区域之间温差达到100 K以上,而相同条件下优化设计下硅棒表面温度大多在1320~1380 K之间,温度分布更加均匀。

图7是内圈硅棒表面温度分布云图,尽管不同设计下内圈硅棒温度整体均稍高于外圈硅棒,但是优化设计下内圈硅棒温度分布仍然呈现上段低于原有设计,下段高于原有设计,即温度分布更加均匀的特点。

图6 外圈硅棒表面温度分布(a)原有设计, (b)优化设计Fig.6 Temperature distribution of outer ring rods(a)original, (b)optimized

图7 内圈硅棒表面温度分布 (a)原有设计, (b)优化设计Fig.7 Temperature distribution of inner ring rods(a)original, (b)optimized

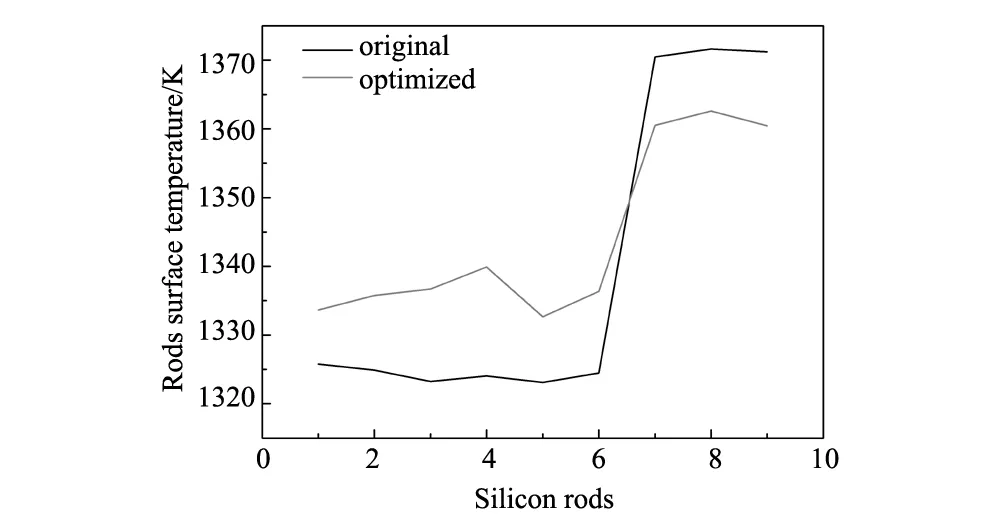

图8反映了不同设计下各组多晶硅棒平均表面温度。可以看出,相比于原有设计,优化设计下内外圈硅棒之间温度差别较小,最高与最低之间温度差值约为25 K,而原有设计最高与最低之间温度差值则达到47 K,即优化设计能提供不同硅棒组之间的更均匀的温场。反应温度的高低直接决定了沉积速率的快慢,当局部沉积区域温度过高时的时候,该区域晶体硅沉积速度过快,会产生大量表面粗糙的菜花料。不难预期,优化设计将能提供更高比例的致密料。

3.4 实际生产结果对比

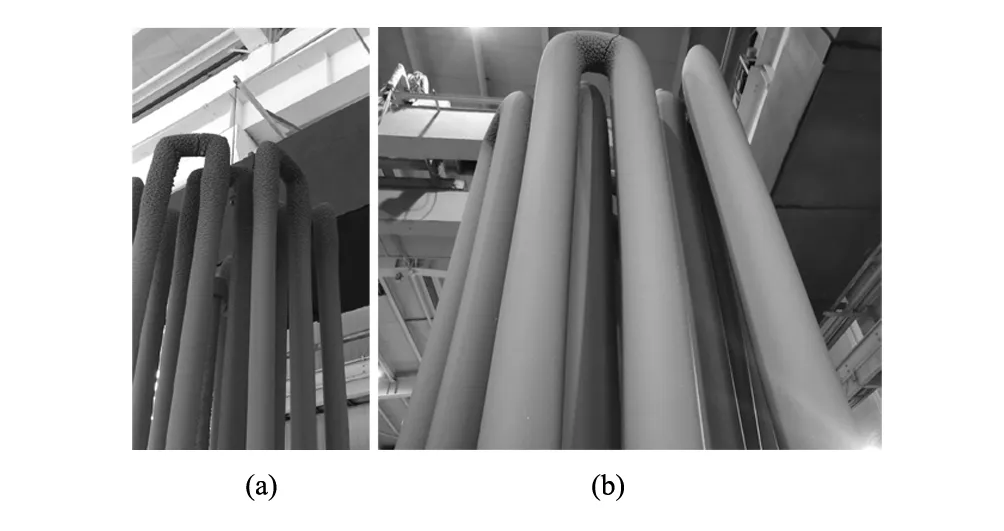

模拟计算表明,相同工艺条件下,由于硅棒表面温度分布均匀性的提高,优化设计比原有设计的非致密料比例降低约23%。图9为不同设计下开炉时硅棒实物图,优化设计时硅棒表面更加平滑,尤其是硅棒桥接附近粗糙表面面积有所减少,破碎之后进一步称重显示非致密料比例降低25%左右,总产量受益于沉积条件的改善也有了小幅度提升,这和模拟计算结果也是相当符合的。

图8 9组硅棒平均硅棒表面温度Fig.8 Average surface temperature of 9 groups of silicon rods

图9 开炉时硅棒 (a)原有设计, (b)优化设计Fig.9 Actual rods(a)original, (b)optimized

4 结 论

本文针对电子级多晶硅还原炉喷嘴布置提出了优化方案,并利用PolySim软件分别建立了90 mm硅棒直径时的还原炉物理模型,进而模拟计算得到炉体内部流场、温场等具体分布情况,计算结果收敛良好。对两种设计进行生产试验验证发现,模拟计算与生产结果之间的关键参数误差低于4%,精度符合要求。模拟结果表明,优化设计的还原炉与现役还原炉相比,气体停滞区面积大幅减小,内部形成了更强的气体循环,平均硅棒表面流速提高约12.6%。受益于更好的气体流动结构,优化设计下硅棒表面,尤其是桥接附近硅棒表面温度的均一性有了显著的提高,一定程度上减少了硅棒桥接附近硅棒表面过热和气体温度过高的现象。进一步实验验证表明,在其他工艺条件基本不变的情况下,优化设计下非致密料比例较原有设计降低约25%,达到了预期效果。