自密实混凝土浇筑成型方向对新老混凝土界面黏结抗剪强度的影响

张建仁,罗育明, 2,张旭辉,彭建新

自密实混凝土浇筑成型方向对新老混凝土界面黏结抗剪强度的影响

张建仁1,罗育明1, 2,张旭辉3,彭建新1

(1. 长沙理工大学 土木与建筑学院,湖南 长沙 410114; 2. 湖南交通职业技术学院 路桥工程学院,湖南 长沙 410132; 3. 湘潭大学 土木工程与力学学院,湖南 湘潭 411105)

针对自密实混凝土加固既有混凝土结构时存在不同方位的黏结界面,为研究其对新老混凝土界面剪切强度的影响,设计具有不同混凝土浇筑成型方向的Z型黏结试件进行直剪试验,探究自密实混凝土浇筑成型方向、混凝土强度和界面处理方式等对黏结试件破坏形式和抗剪强度的影响,并探讨不同浇筑成型方向影响下新老混凝土黏结界面抗剪强度计算方法。研究结果表明:混凝土浇筑成型方向对界面抗剪强度影响显著,新混凝土从老混凝土顶面浇筑的效果最好,侧面浇筑次之,底面浇筑最差,差值最大多达到顶面浇筑试件抗剪强度的50%。一定范围内增大新混凝土强度能有效提高黏结界面抗剪强度,底面浇筑时效果尤为明显;当新老混凝土强度相差较大时,继续提高新混凝土强度作用不大。基于本试验结果,建议新老混凝土强度差宜控制在2个标号以内。界面处理方式对其抗剪强度的影响依赖于新老混凝土强度和新混凝土浇筑成型方向。本试验中,II类界面对于强度相同的新老混凝土界面抗剪强度影响不大,但能提高不同强度的新老混凝土界面抗剪强度,尤其是底面浇筑和侧面浇筑的界面。

桥梁工程;新老混凝土界面;试验研究;浇筑成型方向;剪切强度;计算方法

自密实混凝土通过添加剂改变其和易性,能在自重作用下发生流动,进而能自动填充模板、自动密实,无需附加振动,即使在钢筋致密布置的情况下也能达到良好的密实效果,因此在混凝土结构增大截面加固领域具有广泛的应用[1−4]。与传统混凝土加大截面方法一样,新老混凝土界面性能是影响自密实混凝土加固效果的关键技术指标之一[5−6]。一些学者对自密实混凝土加固混凝土界面黏结性能进行了研究[7−8]。陈峰等[9]试验发现自密实混凝土与老混凝土黏结面抗剪性能优于普通混凝土,界面粉煤灰水泥净浆和植筋能有效提高剪切强度。Diab等[10]指出自密实混凝土与老混凝土间的斜向剪切强度依赖于新老混凝土强度比值和界面粗糙度。柴敏等[11]发现加密刻槽对于提高界面剪切强度效果显著。计算分析方面,陈峰等[12−13]开展了一些有意义的工作,建立了自密实混凝土与老混凝土黏结滑移有限元分析方法,并且提出了基于塑性极限分析的自密实新老混凝土界面剪切强度计算模型。目前,自密实混凝土与老混凝土间的界面行为已经有了初步的认识,然而,现有研究中尚未明确自密实混凝土浇筑成型方向对界面剪切性能的影响。实际工程中,不可避免的存在从老混凝土顶面、侧面和底面的不同方向加大截面的情况。自密实混凝土不同浇筑成型方向下必然会产生不同的黏结界面挤压力,因而影响新老混凝土界面黏结力,影响其界面抗剪强度[14−15]。自密实混凝土浇筑成型方向对加固既有混凝土界面剪切性能的影响尚不明确。为此,本文设计了具有不同浇筑成型方向的新老混凝土Z型黏结试件进行直剪试验,旨在明确自密实混凝土浇筑成型方向对加固既有混凝土界面剪切性能的影响,建立不同浇筑成型方向影响下新老混凝土黏结界面抗剪强度计算方法。

1 试验概况

1.1 试件设计

本试验采用Z型试件进行新老混凝土结合面黏结性能试验,如图1所示。试件厚度为100 mm,新老混凝土接触面为100 mm×125 mm。老混凝土采用常规的振捣密实方法成型,标准条件下养护28 d以后,对其进行试验室快速碳化,随后进行界面处理和浇筑新混凝土,新混凝土采用自流密实工艺成型。考虑到实际工程中,新旧混凝土界面接触的方向不同,本试验设计了3种不同的新自密实混凝土浇筑成型方向:新混凝土从侧面浇筑成型于老混凝土侧边、新混凝土从顶部浇筑成型于老混凝土上边以及新混凝土从底部浇筑成型于老混凝土下边。

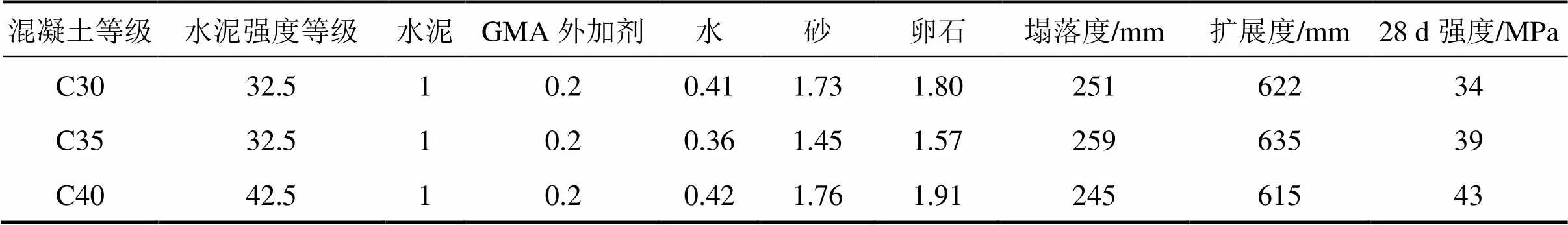

老混凝土采用强度等级为32.5普通硅酸盐水泥、湘江中砂和河卵石浇筑,共设计C25和C30 2种强度,配合比分别为水泥:水:沙:卵石=1:0.51: 1.79:3.44和1:0.46:1.58:3.18,28 d混凝土抗压强度实测值分别为28 MPa和33 MPa。为了有效的模拟实际工程,新混凝土特意添加了市场上使用较广的自密实添加剂改变其和易性,本次实验采用湖南固特邦土木技术发展有限责任公司生产的GMA无收缩自流密实混凝土外加剂,外加剂参量为水泥质量的20%,共设计C30、C35和C40 3种强度,对应的配合比、塌落度和28 d抗压强度等参数见表1所示。试验中所用水泥均是有长沙市水泥厂生产。

1.2 混凝土碳化

老混凝土浇筑、标准养护28 d达到设计强度之后,将所有试件至于多功能碳化试验室进行试验室快速碳化,碳化试验室CO2浓度设定为20±3%,温度设定为20±5 ℃,碳化持续时间为56 d。碳化完成后,采用1%的酚酞酒精溶液测得标号为C25和C30老混凝土试件的平均碳化深度分别为23 mm和20 mm。

单位:mm

表1 新混凝土配合比和材料强度

1.3 黏结界面处理

老混凝土试件碳化完成后,采用2种方式对其与新混凝土的黏结界面进行处理:1) 凿毛洗净(Ⅰ类),浇筑新混凝土前洒水润湿,晾干到表面无水状态,老混凝土表面不干燥;2) 凿毛洗净涂刷高标号水泥净浆(Ⅱ类),涂刷水泥净浆在混凝土浇筑前进行,涂刷完到浇完新混凝土的时差不超过1 h。

2种方法中均采用电锤对混凝土表面进行凿毛处理,使其表面呈高低不平状,采用灌砂法测得平均灌砂深度为2.1~2.5 mm。凿毛深度远小于混凝土的碳化深度,凿毛并未破除老混凝土表面的碳化层,故新混凝土依然在碳化层与老混凝土黏结。

1.4 新混凝土浇筑成型方向

实际结构进行增大截面加固时,新老混凝土之间可能存在不同的接触形式,比如新混凝土可以分别从顶面、侧面和底面增大老混凝土截面,如图2(a)所示。为此,本试验设置了3种不同的新混凝土浇筑成型方向分别对上述情况进行模拟。老混凝土试件碳化、凿毛完成后,通过不同的位置摆放来实现与新混凝土的不同接触形式,如图2所示。

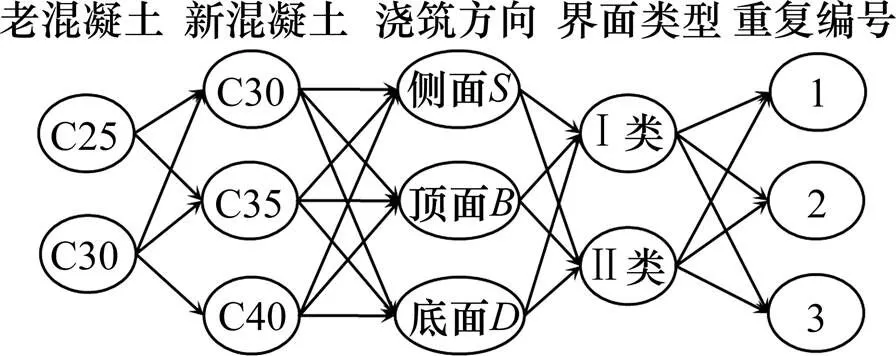

本试验设计C25老混凝土分别与C30和C35新混凝土黏结浇筑,C30老混凝土分别与C30、C35和C40新混凝土黏结浇筑;上述种5大类均设计侧面、底面和顶面3种浇筑成型方向,Ⅰ类和Ⅱ类2种界面处理方式,重复试件3个,共计90个试验试件,各试件的参数如图3所示。

1.5 试验加载

新混凝土浇筑、养护28 d以后,对其进行加载测试,采用混凝土试块压力试验机进行加载,如图4所示。加载速率控制在0.1~0.12 kN/s,试验荷载值由试验压力机自动读取,以荷载无法继续增大或黏结界面出现明显裂缝作为最终状态,对应的荷载即为极限荷载。

(a) 增大截面加固示意图;(b) 侧面浇筑;(c) 顶面浇筑;(d) 底面浇筑

图3 各试验试件设计参数

图4 加载装置示意图

试验完成后,根据下式可以计算得到极限荷载作用下新老混凝土黏结接触面上的剪切应力

式中:为黏结接触面上的剪切应力;为试验过程中试件所承受的最大荷载;为新老混凝土黏结界面面积,本试验取为0.012 5 m2。

本试验中每种类型均设计了3个重复试件来减小试验制作以及加载过中的随机因素,下文采用3个重复试件剪切应力的平均值作为其抗剪强度代表值进行分析。

2 试验结果及分析

2.1 破坏特征

所有试件的破坏过程基本类似,随着荷载的增加,裂缝首先出现在黏结界面的顶端,并不断扩展,直到贯穿整个黏结界面,最后新老混凝土块发生剥离。由于新混凝土浇筑成型方向、混凝土强度以及界面处理方式的差异,剪切界面的裂缝形态存在略微的差异。

新混凝土浇筑成型方向的影响方面,底面浇筑试件的界面剪切裂缝相对平整,多是单条贯穿型裂缝,如图5(a)所示;而侧面浇筑和顶面浇筑的试件,其界面剪切裂缝却多表现出单条分叉或多条分叉的特征,并且裂缝末端多扩展至老混凝土区域,如图5(b)和5(c)。

(a) 单条贯穿型;(b) 单条分叉型;(c) 多条分叉型

不同混凝土强度方面,也表现出类似的差异。当新老混凝土强度相近时,黏结界面剪切裂缝表现出较为明显的单条贯穿特征,而当新老混凝土强度相差较大时,则多为单条分叉或多条分叉裂缝。对于不同截面处理方式的试件,其界面剪切裂缝的分布没有发现明显的统计差异。

2.2 浇筑成型方向对剪切强度的影响

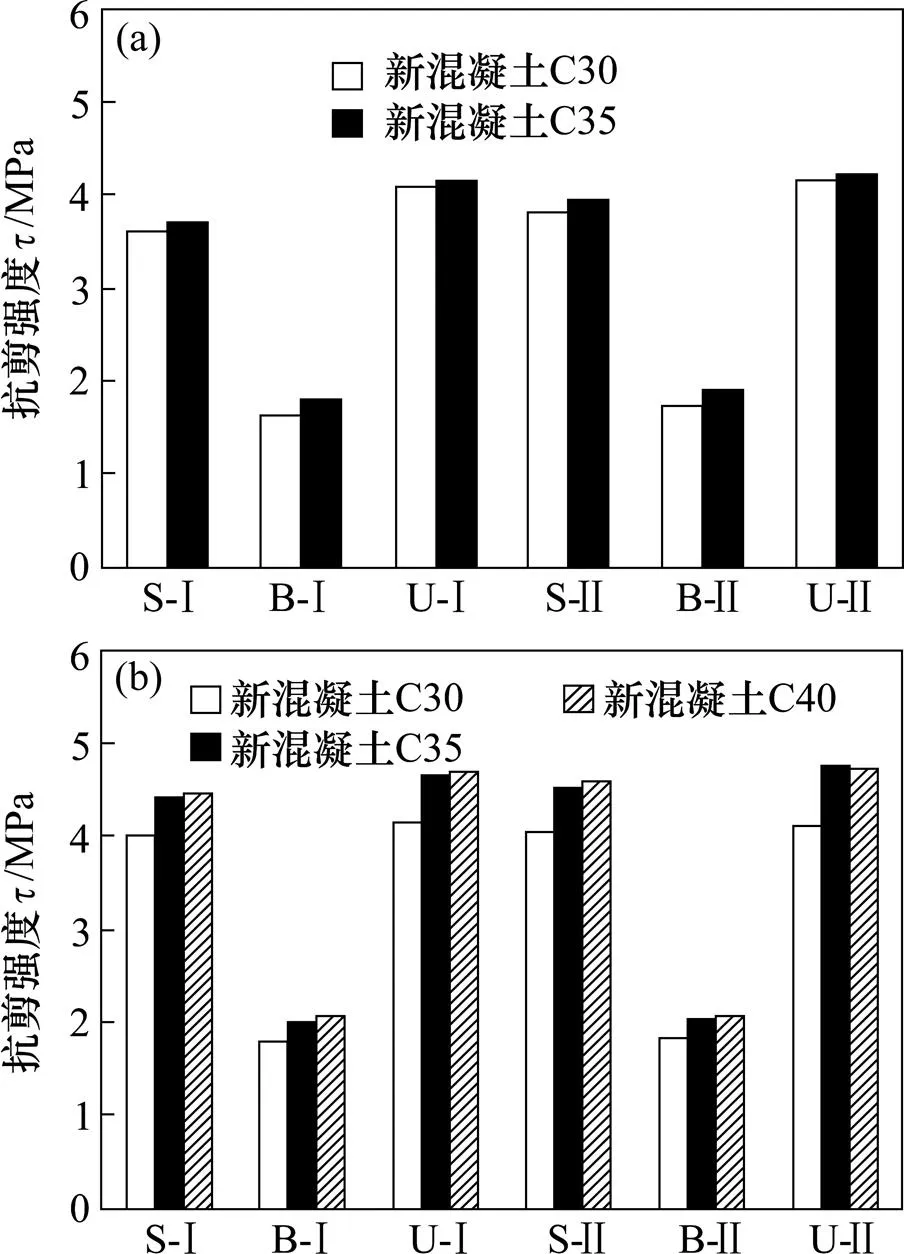

图6给出了新混凝土不同浇筑成型方向试件黏结界面抗剪强度,对比可以发现浇筑成型方向对黏结界面抗剪强度影响显著。本试验中3中浇筑成型方向下抗剪强度从大到小排序依次是:顶面浇筑、侧面浇筑和底面浇筑,其中顶面浇筑试件的抗剪强度略大与侧面浇筑试件,而底面浇筑试件的抗剪强度远小于前两者,不到前两者抗剪强度的50%。这个现象存在于本试验的所有试件,包括不同新老混凝土强度组合、不同黏结界面处理方式的试件,表明新混凝土浇筑成型方向是影响新旧混凝土界面剪切强度的重要因素。

试件黏结界面的抗剪强度与其破坏裂缝的形式密切相关。对于底面浇筑的试件,其破坏裂缝多为单条贯穿型,新老混凝土直接从黏结界面上错开,其抗剪强度主要由界面上的胶着力控制,因此抗剪强度低。侧面浇筑和顶面浇筑试件的破坏裂缝存在向老混凝土区域的分叉,其破坏主要是由于老混凝土的内部劈裂所引起。可见,此时的界面间的黏结还受到骨料咬合的影响,因此具有较高的抗剪强度。

(a) 老混凝土标号为C25;(b) 老混凝土标号为C30

新混凝土浇筑成型方向显著影响新老混凝土界面剪切强度,其可能原因是在新混凝土的不同浇筑成型方向对黏结界面存在不同的挤压力,引起界面黏结力的改变。自密实新混凝土硬化前流动性强,故其内部某点各方向均存在压力,但由于其流动性小于水,因此各方向压力值并不相同,向下的压力最大,侧面次之,向上的压力最小。底面浇筑对应较小的向上挤压力,新老混凝土黏结界面相对疏松,其抗剪强度较差。此外,对于底面浇筑试件,其界面黏结性能还会受到自密实混凝土拌合物工作性的影响。混凝土离析泌水无法有效排除会聚积于黏结界面,引起黏结界面区多孔疏松,导致抗剪强度降低。

2.3 混凝土强度对剪切强度的影响

图7给出了不同强度新老混凝土试件的抗剪强度值。对于老混凝土标号为C25,新混凝土标号为C30和C35的试件,其抗剪强度随着新混凝土强度增大稍有提高,但提高量不大,而且抗剪强度提高量与新混凝土的浇筑成型方向也密切相关,如图7(a)所示。对于侧面浇筑和顶面浇筑试件,其提高量很小,其最大提高量不到3%;对于底面浇筑试件,其抗剪强度提高量相对较大,约为10%左右。可见,增大新混凝土强度对于提高底面浇筑型新老混凝土黏结界面抗剪强度具有较为积极的影响。

图7(b)给出的是C30老混凝土分别与C30,C35和C40新混凝土的黏结界面抗剪强度值。可以明显发现,当新混凝土强度从C30增大到C35时,各试件的黏结界面抗剪强度值提高明显,基本都达到了10%的提高量,最大可达到16%;但是当新混凝土强度从C35增大至C40时,各试件黏结界面抗剪强度提高量很小,个别试件甚至略有降低。可见,一定范围内增大新混凝土强度对于提高新老混凝土黏结界面抗剪强度具有积极作用,但是当新老混凝土强度相差较大时,继续提高新混凝土强度作用不大。基于本试验结果,建议新老混凝土强度宜控制在2个标号以内。

(a) 老混凝土标号为C25;(b) 老混凝土标号为C30

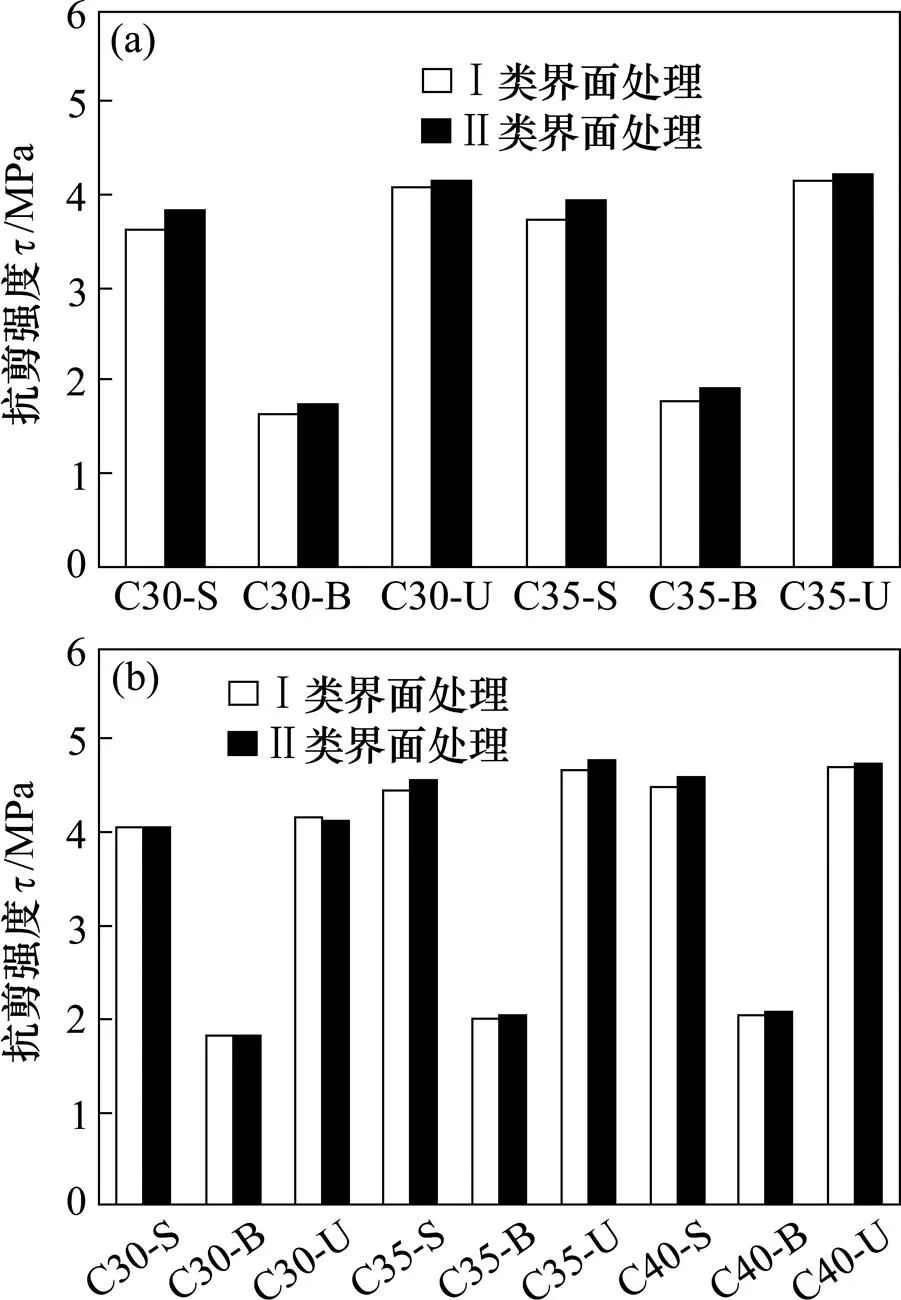

2.4 界面处理方式对剪切强度的影响

图8为不同界面处理方式新老混凝土界面抗剪强度值。对于老混凝土标号为C25,新混凝土标号为C30和C35的试件,采用Ⅱ类界面处理方式能一定程度提高黏结界面的抗剪强度值,其提高量与浇筑成型方向也有一定关联。底面浇筑和侧面浇筑试件,抗剪强度提高均维持在6%左右,但对顶面浇筑试件,抗剪强度提高仅为1.5%左右。

(a) 老混凝土标号为C25;(b) 老混凝土标号为C30

对于新老混凝土标号均为C30的试件,采用Ⅱ类界面处理方式对抗剪强度影响不大,但是当新混凝土强度提高到C35和C40时,采用Ⅱ类界面处理方式能一定程度提高黏结界面抗剪强度,其抗剪强度提高量也与新混凝土的浇筑成型方向存在联系。底面浇筑和侧面浇筑试件,抗剪强度提高均维持在3%左右,但顶面浇筑试件,抗剪强度提高约1.5%左右。

3 不同浇筑成型方向下黏结界面抗剪强度计算

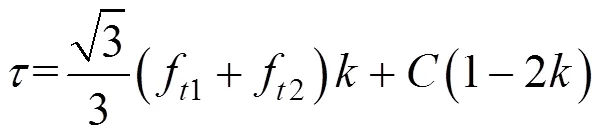

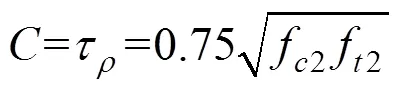

郑建岚等[13]基于塑性极限分析手段,建立了新老混凝土黏结界面抗剪强度计算方法,纯剪情况下的抗剪强度计算公式为

式中:f1和f2分别为老、新混凝土抗拉强度值,MPa;为折减系数,当混凝土表面粗糙度为2~2.4 mm时,取为0.367;为材料的黏聚强度,可取为新混凝土纯剪切强度值τ;f2为新混凝土抗压强度值,MPa。

本文根据试验结果,本文引入一些系数对既有公式进行修正,考虑浇筑成型方向、混凝土碳化等因素的影响。具体如下:

1) 浇筑成型方向影响系数

前文的试验分析表明,新混凝土不同浇筑成型方向下存在不同的挤压力,进而影响界面黏结力,导致抗剪强度的改变。为此,提出浇筑成型方向影响系数对黏聚强度进行修正,其具体取值为:对于侧面浇筑试件,取=1.15;对于顶面浇筑试件,取=1.35;对于底面浇筑试件,取=0.15。

2) 混凝土强度影响

试验发现,当新混凝土强度大于老混凝土2个标号时,新混凝土强度的继续增大对抗剪强度提高无影响,故提出新老混凝土强度按不超过一个标号差计算。

3) 混凝土碳化影响

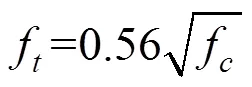

混凝土碳化会引起抗压强度和弹性模量的提高,进而提高其黏结界面抗剪强度。现有研究表明,混凝土碳化后,其抗压强度提高量40%~70%和[16]。本文碳化混凝土抗压强度按50%进行提高,然后而根据ACI公式计算其抗拉强度[17]

式中:f和f分别为混凝土的抗拉强度和和抗压强度,MPa。对于新混凝土,也可以通过式(4)对其抗拉强度值进行计算。

本试验中界面处理方式对界面抗剪强度影响并不显著,故此不做调整。

采用改进的计算模型对试验试件抗剪强度进行计算,得到各类型试件的抗剪强度计算值和试验值的对比图,见图9所示。试验值和计算值均吻合良好,计算值与试验值比值的平均值为1.01,标准差为0.056,表明本文的计算模型具有较高的拟合精度。

图9 计算值和试验值的对比

4 结论

1) 新混凝土浇筑成型方向对于新老混凝土黏结界面抗剪强度影响显著。新混凝土从老混凝土顶面浇筑时,黏结界面抗剪强度最高,侧面浇筑次之,底面浇筑最差,底面浇筑时的界面抗剪强度不到侧面浇筑或顶面浇筑的50%。

2) 一定范围内增大新混凝土强度对于提高新老混凝土黏结界面抗剪强度具有积极作用,底面浇筑黏结界面抗剪强度增加尤为明显;当新老混凝土强度相差较大时,继续提高新混凝土强度作用不大。基于本试验结果,建议新老混凝土强度差宜控制在2个标号以内。

3) 界面处理方式对其抗剪强度的影响依赖于新老混凝土强度和新混凝土浇筑成型方向。本试验中,Ⅱ类界面对于强度相同的新老混凝土界面抗剪强度影响不大,但能提高不同强度的新老混凝土界面抗剪强度,尤其是底面浇筑和侧面浇筑的界面。

4) 根据试验结果,引入影响系数考虑浇筑成型方向对界面黏结力的影响,同时考虑混凝土强度取值和碳化影响,建立的黏结界面抗剪强度计算方法具有较高的计算精度。

[1] HE Y, ZHANG X, Hooton R D, et al. Effects of interface roughness and interface adhesion on new-to-old concrete bonding[J]. Construction and Building Materials, 2017(151): 582−590.

[2] Van Der Vurst F, Grünewald S, Feys D, et al. Effect of the mix design on the robustness of fresh self-compacting concrete[J]. Cement and Concrete Composites, 2017(82): 190−201.

[3] Kaffetzakis M I, Papanicolaou C G. Bond behavior of reinforcement in lightweight aggregate self-compacting concrete[J]. Construction and Building Materials, 2016(113): 641−652.

[4] Karamloo M, Mazloom M, Payganeh G. Effects of maximum aggregate size on fracture behaviors of self-compacting lightweight concrete[J]. Construction and Building Materials, 2016(123): 508−515.

[5] ZHANG J, DING X, ZHAO Q. Experimental and numerical investigation of scattering gravels on the surface bond strength of self-compacting concrete[J]. Construction and Building Materials, 2017(145): 11−19.

[6] 郑建岚, 庄金平. 自密实混凝土与钢筋的粘结性能试验研究[J]. 工程力学, 2013, 30(2): 112−117. ZHENG Jianlan, ZHUANG Jinping. Experiment research on bond properties between self-compacting concrete and reinforcement[J]. Engineering Mechanics, 2013, 30(2): 112−117.

[7] López-Carreño R D, Pujadas P, Cavalaro S H P, et al. Bond strength of whitetoppings and bonded overlays constructed with self-compacting high-performance concrete[J]. Construction and Building Materials, 2017(153): 835−845.

[8] Rahal K N, Khaleefi A L, Al-Sanee A. An experimental investigation of shear-transfer strength of normal and high strength self compacting concrete[J]. Engineering Structures, 2016(109): 16−25.

[9] 陈峰, 郑建岚. 自密实混凝土与老混凝土粘结强度的直剪试验研究[J]. 建筑结构学报, 2007, 28(1): 59−63. CHEN Feng, ZHENG Jianlan. Experimental research on direct shear behavior of adhesion of self-compacting concrete on existing concrete[J]. Journal of Building Structures, 2007, 28(1): 59−63.

[10] Diab A M, Abd Elmoaty A E M, Tag Eldin M R. Slant shear bond strength between self compacting concrete and old concrete[J]. Construction and Building Materials, 2017(130): 73−82.

[11] 柴敏, 罗素蓉. 自密实混凝土与老混凝土黏结抗剪性能试验研究[J]. 福州大学学报(自然科学版), 2013, 41(5): 922−927. CHAI Min, LUO Surong. Experimental reserch on shear properties of selt-compating concrete on existing concrete[J]. Journal of Fuzhou University (Natural Science Edition), 2013, 41(5): 922−927.

[12] 陈峰, 郑建岚. 自密实混凝土与老混凝土黏结滑移关系的有限元分析[J]. 武汉大学学报(工学版), 2014, 47(6): 774−778. CHEN Feng, ZHENG Jianlan. Finite element analysis of bonding-slip relationship between old concrete and freshly cured self-compacting concrete[J]. Journal of Wuhan University Engineering, 2014, 47(6): 774−778.

[13] 郑建岚, 陈峰. 自密实混凝土与老混凝土黏结剪切强度的塑性极限分析[J]. 工程力学, 2008, 25(8): 164−168. ZHENG Jianlan, CHEN Feng. The plastic limit analysis of adhesive shear strength between self-compacting concrete and old concrete[J]. Engineering Mechanics, 2008, 25(8): 164−168.

[14] Conforti A, Minelli F, Plizzari G A. Shear behaviour of prestressed double tees in self-compacting polypropylene fibre reinforced concrete[J]. Engineering Structures, 2017(146): 93−104.

[15] Mohamad M E, Ibrahim I S, Abdullah R, et al. Friction and cohesion coefficients of composite concrete-to- concrete bond[J]. Cement and Concrete Composites, 2015(56): 1−14.

[16] 何薇. 混凝土碳化及其对地下结构力学性能的影响研究[D]. 成都: 西南交通大学, 2013. HE Wei. Research on concrete carbonization and its influence on the mechanical behavior of underground structurs[D]. Chengdu: Southwest Jiaotong University, 2013.

[17] ACI 318-08, American concrete institute building code requirements for structural concrete and commentary[S].

The effects of casting direction of self-compacting concrete on shear strength between the new and old concrete interface

ZHANG Jianren1, LUO Yuming1, 2, ZHANG Xuhui3, PENG Jianxin1

(1. School of Civil Engineering and Architecture, Changsha University of Science and Technology, Changsha 410114, China; 2. School of Road and Bridge Engineering, Hunan Communication Polytechnic, Changsha 410132, China; 3. College of Civil Engineering and Mechanics, Xiangtan University, Xiangtan 411105, China)

There are different types of interfaces between the self-compacting concrete and the existed concrete because of their different directions. A direct shear test is performed on the Z Type specimens with different compacting directions to investigate the effects of concrete casting direction on the shear behavior between the new and old concrete interface. The influence of new concrete casting direction, concrete strength and the interfacial treatment modes on the failure mode and the ultimate shear strength of the tested specimens are clarified. A model is developed to consider the effects of concrete casting direction into the prediction of ultimate shear strength between the new and old interface. Results show that the concrete casting direction significantly affects the shear behavior. Concrete casting from the top face to the old concrete has the highest shear strength, followed by the side face and the bottom face. The maximum difference is about 50% of the shear strength of the specimen with top face casting. The increase of new concrete strength in a certain range can effectively improve the shear strength, especially when the concrete is casted form bottom face to old concrete. The further increase of the new concrete strength as it exceeds the critical value has little effects of the improvement of shear strength. Based on the present tested results, the compressive strength of the new and old concrete should not exceed two marked value. The effects of interfacial treatment mode on the shear strength also depends on the concrete strength and the casting direction. In the present test, Type II interface mode has little influence on the interface shear strength between the new and old concrete with the similar compressive strength, but it can increase the shear strength as the new and old concrete with different compressive strength, especially for the specimens with the concrete compacting direction from the side face and the bottom face.

bridge engineering; new and old concrete interface; experimental study; casting direction; shear behavior; calculated method

10.19713/j.cnki.43−1423/u.2019.03.024

U445.7

A

1672 − 7029(2019)03 − 0744 − 08

2018−03−30

国家重点基础研究发展计划(973计划)项目(2015CB057706);国家自然科学基金资助项目(51708477,51178060);湖南省教育厅优秀青年资助项目(15B015);湖南省交通科技资助项目(201422)

罗育明(1976−),男,湖南沅江人,高级工程师,从事桥梁结构研究;E−mail:18100665@qq.com

(编辑 蒋学东)