600MW亚临界机组脱硫废水零排放工艺指标探讨

梁丕昭 钱峻 张宏杰 王勇 孙波 菅春树 刘振芳

天津大唐国际盘山发电有限责任公司 天津 301900

1 旁路烟道蒸发技术简介

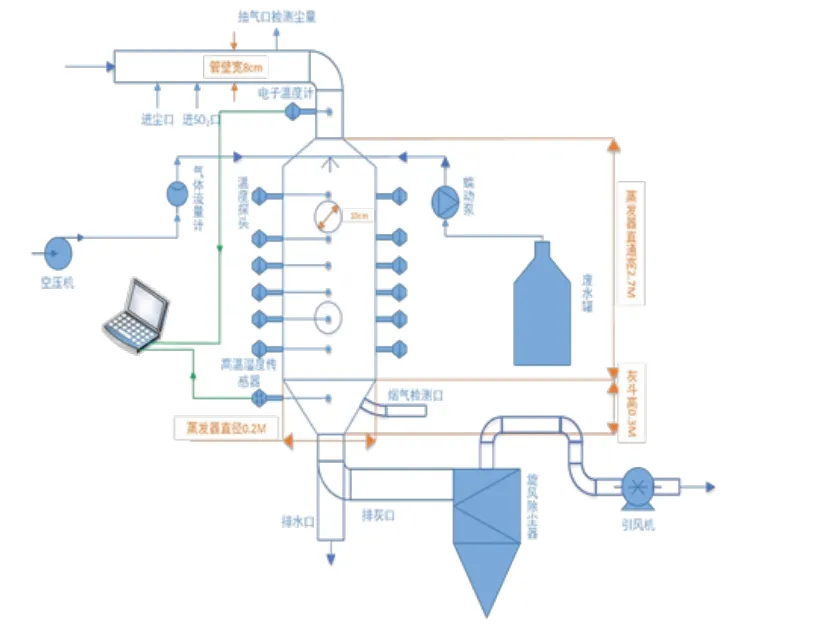

烟道蒸发结晶废水零排放技术因其成本较低、占地面积小、维护费用低等优点被国内专家学者广泛研究。本方案蒸发固化段采用旁路烟道蒸发系统,澄清池出水利用双流体雾化喷枪在高效节能废水蒸发结晶器内雾化成细小雾滴,高效节能废水蒸发结晶器从空预器前端、SCR出口烟道引入少量烟气,此烟气具有巨大的热容量,雾化的雾滴与高温烟气迅速进行传热、传质、蒸发,完全蒸发后形成的结晶盐与水蒸气随烟气一起并入空预器与低温省煤器之间烟道,结晶盐随粉煤灰一起在除尘器内被捕捉去除,水蒸气则进入脱硫系统在喷淋冷却作用下凝结成水,间接补充脱硫系统用水[1-3]。旁路烟道蒸发系统示意图如下:

图1 旁路烟道蒸发示意图

2 实验介绍

2.1 实验设备

图2 脱硫废水旁路烟道蒸发实验流程图

国内外学者通过建模计算分析得出:弯曲烟道可使液滴在烟道中停留的时间更长;为确保液滴在进入除尘器前完全蒸发,同时考虑蒸发效果、能耗成本和实际条件,建议工程应用中将雾化液滴直径控制在60μm,烟温控制约为130℃。基于废水雾化与蒸发的理论分析,开发出一套高含盐量废水烟气蒸发实验平台,对不同项目的高含盐量废水进行雾化与烟气蒸发实验验证,确定该类废水蒸发的运行情况[4]。如下,对设备进行简要的参数介绍:

(1)蒸发器圆柱形主体高度2.7米,直径0.2米,直径灰斗高 0.3 米;

(2)蒸发器入口流量为风机进风量,最大气体流量为400m3/h;粉尘浓度为 15-18g/m3,SO2浓度为 0.1-0.2g/m3;

(3)最大烟气温度为350℃,最大烟气流速3.5m/s;

(4)蒸发器主体内在中轴上设置一个气液两相双流体喷嘴顺流布置,最大废水流量10kg/h,同步配置空气压缩机;

(5)在模拟烟气入口、出口及蒸发主体的上中下处分别设置温度测量点;在出口处设置高温湿度传感器(湿度范围0-100%),检测蒸发效果;

(6)蒸发主体设两个观察口,观察液滴蒸发过程及结垢情况,在尾部设置烟气检测口,便于采样分析;

(7)试验平台同步配置自动控制台,相关温度、湿度参数在线观测。

2.2 实验废水水质

实验水样取自该电厂脱硫废水系统高效澄清池出口水样,对水质进行测定,结果如下表所示:

2.3 实验内容

通过对澄清池出水进行雾化蒸发实验,确定该水质能够稳定雾化且高效蒸发,为此进行以下蒸发运行实验:

(1)进行雾化实验,通过液体与气体流量计的变化,确定双流体雾化器的稳定运行情况;

(2)进行不同蒸发量、烟气温度、烟气量的实验,确定温度场的变化,判断是否蒸干与粘壁现象的发生;

(3)蒸发产物表征实验,验证蒸发产物是否完成蒸干[5]。

表1 实验用水水质分析表

2.4 实验分析

雾化器运行控制实验量取适量的澄清池出水水样,设定蒸发模拟装置的烟气温度为250℃,烟气流量为250m3/h,压缩空气流量为15LPM,控制气液比在100:1,及进液流量为0.15LPM,进行连续的雾化蒸发实验,温度场如下所示:

如图3所示,实验系统蒸发器主蒸发区域设置的12个温度探头用于测定塔体温度变化,显示不同区域内脱硫废水的蒸发特性,在入口处烟气温度从250℃下降到蒸发器中心温度120℃,说明此区域蒸发反应越激烈。到了中部蒸发器中心温度为130℃,即出现逆温(二次加热)现象,说明该处液滴已经完全蒸干。

图3 雾化实验温度场

温度探头深入到蒸发器内的长度相同,分别为10cm和0cm。平行布置的温度探头深入的长度不同,如果平行区域温度相差过大,且贴壁侧温度小于100℃,则说明该区域内发生了粘壁现象。在该工况条件下为期进行的8天(每天8h)的雾化蒸发实验中,根据温度场温度情况,未出现粘壁的分析。

图4 雾化器双流体流量变化

如图4所示,在实验过程中记录压缩气体流量与废液进水流量,气液比基本稳定在99-101之间,废液流量在149.8-150.4之间波动,未发生流量突然变化的污堵现象发生。因此雾化器可适用于该水质的高效雾化,表面与内部未出现结垢与腐蚀。

3 蒸发情况

3.1 不同蒸发量的雾化蒸发实验

设定烟气温度250℃,烟气量250m3/h,空压机进气15LPM,进液量范围50mL/min、100mL/min、120mL/min、150mL/min、180mL/min,进行雾化蒸发实验,得到温度场随进液量的变化情况为,主蒸发区在蒸发器内呈现明显的下移趋势,根据蒸发器出口温度,当蒸发器内进液量为50mL/min、100mL/min、120mL/min、150mL/min时,雾化液滴可以完全蒸干,当蒸发器内进液量为180mL/min时,则没有蒸干,而且横向温度差别不大,个别蒸发器壁面温度高于中心区域,这说明,在给定进液量条件下均没有发生粘壁现象,在此工况条件下,蒸发器的最大处理量不超过180ml/min。

3.2 不同烟气温度的雾化蒸发实验

设定烟气温度范围为150℃、200℃、250℃、280℃、300℃,350℃烟气量300m3/h,空压机进15LPM,进液量150mL/min,进行雾化蒸发实验,得到温度场随进口烟气温度的变化情况,主蒸发区呈现明显的上移趋势,根据蒸发器出口温度得出结论,烟气温度为150℃、200℃时蒸发器内雾化液滴不能完全蒸干,烟气温度为250℃、280℃、300℃,350℃时则可以完全蒸干,而且横向温度差别不大,个别蒸发器壁面温度高于中心区域,没有发生粘壁现象。可以说明,在此工况条件下,进口烟气温度应高于250℃。

3.3 不同烟气量的雾化蒸发实验

设定烟气温度范围为250℃,烟气量范围150m3/h、200m3/h、250m3/h、300m3/h、350m3/h,空压机进气15LPM,进液量150mL/min,进行雾化蒸发实验,得到温度场随进口烟气量的变化情况得出结论,主蒸发区蒸发活动呈现明显的上移趋势,根据蒸发器出口温度所示,蒸发器进口烟气量为150m3/h时,蒸发器内雾化液滴不能蒸干,蒸发器进口烟气量为200m3/h时,蒸发器内雾化液滴处于临近蒸干状态,蒸发器进口烟气量为250m3/h、300m3/h、350m3/h时,则可以完全蒸干,而且横向温度差别不大,个别蒸发器壁面温度高于中心区域,这说明没有发生粘壁现象。由此可以说明,在此工况条件下,进口烟气量应高于250m3/h。另外,考虑到工业化应用时抽取烟气量过大可能会造成锅炉热效率降低,煤耗增加,所以,抽取烟气量不应该过大,最大烟气量应控制在300m3/h-350m3/h 之间[6-7]。

4 蒸发产物

设定蒸发模拟装置的烟气温度为250℃,烟气流量为250m3/h,压缩空气流量为15LPM,进液流量为0.15LPM,为期8天的雾化蒸发实验。

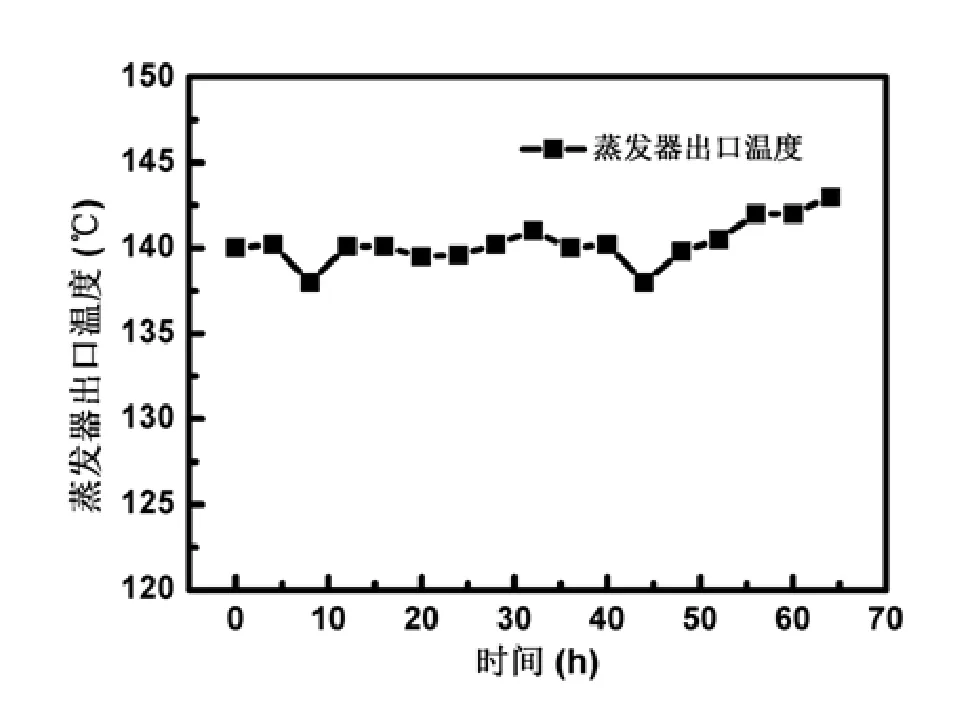

图5 蒸发器出口温度变化

如图5所示,在连续运行的雾化蒸发器实验中,蒸发器出口温度保持在135℃以上。在蒸发实验中,通过与烟道距离及烟气流速的计算,液滴蒸发时间基本控制2.5s以内,说明在雾化液滴粒径没有发生变化,且废水未出现逃逸现象。

为了验证废水蒸干情况,取出旋风除尘器收集到的蒸发产物,在105℃的烘箱进行含水率测定实验,测得蒸发产物含水率为0.275%,可近似于完全蒸干。

4.1 焦作万方运行现状:

焦作万方脱硫废水零排项目为盛发环保科技(厦门)有限公司BOT项目,工艺路线“预处理+膜浓缩+旁路固化”,运行中根据脱硫废水实际排放量进行组合,目前因脱硫废水量7吨/小时左右,现场运行采用的工艺组合:加氢氧化钙调pH+板框过滤+旁路直喷固化[8-9]。

4.2 焦作万方喷枪及水质

焦作万方项目每台高效节能蒸发结晶器处理水量2t/h(BMCR),共布置4套,每套蒸发器布置2支双流体雾化喷枪,喷枪雾化粒径D3250μm,Dmax130μm。

表2 焦作万方脱硫废水调质滤液水质

4.3 调质滤液雾化蒸发运行情况

焦作万方的脱硫废水采用石灰乳进行pH调质后,进行板款过滤澄清,滤液进入中间水箱,直接送旁路喷雾蒸发。焦作万方在旁路烟道内设置气液两相流雾化装置,在该气液比条件下,雾化液滴的直径在50μm左右,压缩空气压力在0.4-0.6Mpa之间,液体压力稳定在0.4-0.5Mpa之间,2支喷枪喷雾量稳定在756-885L/h之间,蒸发器运行30天后,喷枪没有发生结垢或污堵,废水喷射系统稳定、连续运行。得出结论,双流体喷枪完全可适用于脱硫废水调质后滤液的直接喷雾蒸发[10-11]。

5 结语

通过实验得出结论,当蒸发器在正常运行工况时,蒸发器的最大进液量不能超过180ml/min,蒸发器进口烟气温度应高于250℃,蒸发器进口烟气量应高于250m3/h。另外,考虑到工业化应用时抽取烟气量过大可能会造成锅炉热效率降低,煤耗增加,所以,抽取烟气量不应该过大,最大烟气量应控制在300m3/h-350m3/h之间。而且该厂高效澄清池出口水质完成可满足双流体喷枪直接喷雾进水水质要求,不会造成喷枪的结垢与堵塞。