“两次萃取,两次酯化”技术研究及其对巯基乙酸异辛酯蒸馏工艺的影响

于新阳,徐庆华

(烟台恒邦化工助剂有限公司,山东 烟台 264100)

利用烟台恒邦化工助剂有限公司硫氨酯产品年生产能力为4000吨,生产过程中同时副产16000吨硫氨酯尾液,即巯基乙酸钠。考虑到巯基乙酸异辛酯市场前景广阔,可完全消耗掉我公司的副产尾液。决定开展利用硫氨酯尾液生产巯基乙酸异辛酯的技术研究,将巯基乙酸钠进行深加工,扩大产业链,提高产品附加值。

该项目技术的开发应用,将使硫氨酯副产物得到重新利用,进一步延长硫氨酯产品的产业链,对增加企业产品品种,提高经济效益和社会效益具有重要意义。

1 传统工艺粗蒸馏及精馏工艺指标

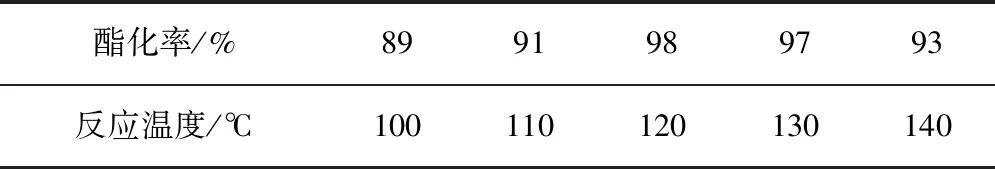

传统工艺酯化是在粗蒸馏过程中同时完成。运行结果如表1。

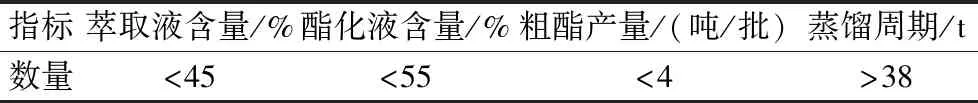

表1 传统工艺条件下萃取-粗蒸工序工艺指标

2 两次萃取、两次酯化技术研究

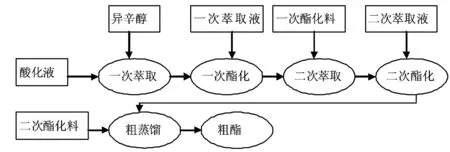

本工艺利用萃取和酯化原理,用异辛醇作为萃取剂对酸化液进行连续多级萃取,使萃取有机相达到饱和;饱和有机相在真空、催化剂条件下进行一次酯化反应;然后利用一次酯化料作为萃取剂对酸化液进行二次连续多级萃取,得到二次饱和有机相;饱和有机相在真空、催化剂条件下进行二次酯化反应;得到二次酯化料,完成酯化反应,然后对二次酯化料进行粗蒸馏,得到粗酯。

2.1 “两次萃取、两次酯化”技术工艺路线图

“两次萃取、两次酯化”技术工艺路线图见图1。

图1 工艺路线图

2.2 试验步骤

(1)一次萃取:在装置有搅拌、冷凝回流管的1000mL三口烧瓶中,加入300mL异辛醇和600mL巯基乙酸,在高速搅拌下,萃取30min,然后,静置分出下层水相,完成一级萃取;在同样装置中加入300mL异辛醇和一级萃取分出的水相。完成二级萃取。依次进行多级萃取,直到萃尾液巯基乙酸含量≤0.5%,得到饱和萃取有机相。

(2)一次酯化合成:在装置有搅拌、冷凝回流管、温度计、分水器、抽真空的1000mL四口烧瓶中,加入500mL一次萃取有机相,硫酸作催化剂,控制真空度在0.06MPa,温度在120~130℃,连续搅拌1h。反应过程中,因酯化反应是可逆反应,需随时用分水器分走生成的水,得到一次酯化料-低酯醇。

(3)二次萃取:利用试验(1)中相同的装置,以一次酯化料作萃取剂,以和①同样的方式与除杂后巯基乙酸液进行二次萃取,得到二次萃取有机相。

(4)二次酯化:在装置有搅拌、冷凝回流管、温度计、分水器、抽真空的1000mL四口烧瓶中,加入500mL二次萃取有机相,硫酸作催化剂,控制负压在0.6MPa,温度在120~130℃,搅拌下反应2h。反应过程中,随时用分水器分走生成的水,得到二次酯化料-巯基乙酸异辛酯。上述反应结束后,在搅拌状态下,加入200mL水对二次酯化料进行水洗45min,洗掉催化剂,得到含量>85%的巯基乙酸异辛酯。

2.3 关键工艺参数的确定

2.3.1 萃取次数(级数)对萃取率的影响

由于异辛醇对巯基乙酸的萃取能力有一定的饱和度,需要多级萃取,才能将酸化液中的巯基乙酸萃取干净。在实验中,在每级配料比(异辛醇与巯基乙酸体积比)为1∶2条件不变前提下,进行连续多级逆流萃取实验。

表2 萃取级数对萃取率的实验结果

图2 萃取级数对萃取率的实验结果

从图2可见,萃取级数在10级以前增加萃取级数萃取率提高比较明显,10级以后随着萃取级数的增加萃取率提高幅度不明显,这是受巯基乙酸在水中溶解度影响,达到饱和状态后,萃取率趋于稳定。通过从生产实际操作和成本考虑,确定选用10级萃取(实际控制以萃尾液中巯基乙酸含量≤0.5%为控制指标)。

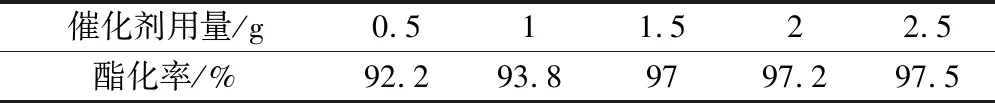

2.3.2 催化剂用量对酯化率的影响

由于是用异辛醇作为萃取剂将酸化液中的巯基乙酸萃取到醇中,所以异辛醇始终是过量的,这样也保证了巯基乙酸得到充分反应,酯化完全。

在酯化反应中,催化剂的使用量能影响酯化率。该反应使用硫酸作为催化剂,如催化剂用量少,产率低,而加大用量时虽能提高产率也增加了反应成本。

表3 催化剂的用量对酯化反应结果的影响

图3 催化剂的用量对酯化反应结果的影响

由图3可见,反应其他条件不变,只改变催化剂用量时,酯化率随着催化剂用量增加而提高,但酯化率达到一定程度后即使增加催化剂用量,酯化率提高幅度不大。根据反应结果确定了该条件下催化剂用量为1.5g(质量分数为0.3%)。

2.3.3 反应温度对酯化率的影响:

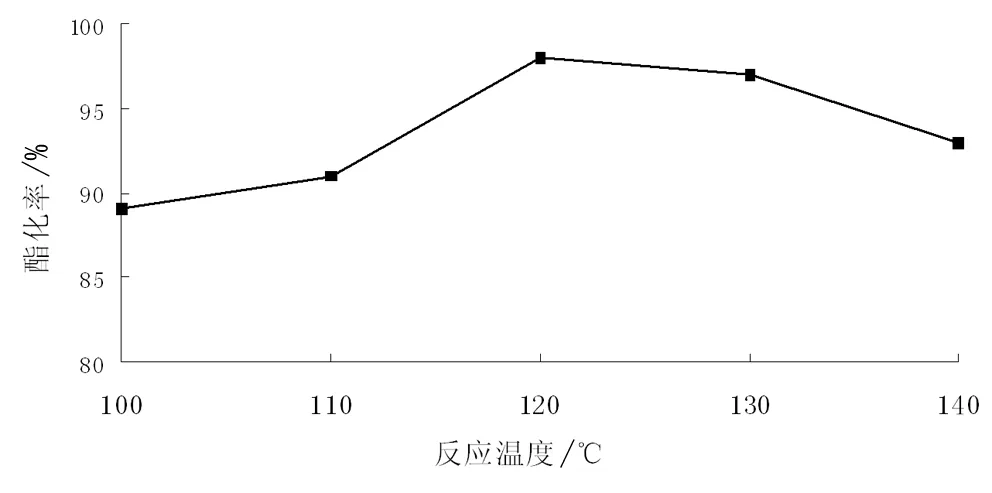

反应温度是酯化反应的重要条件,表4反映了反应温度对酯化率的影响。

表4 反应温度对酯化率的影响

图4 反应温度对酯化率的影响

由图4可见,当反应其他条件不变,由于巯基乙酸及酯中-SH基在较高温度下可发生氧化,偶联等副反应,且温度过高时,回流严重,巯基乙酸也会随反应生成水从反应体系中溢出。造成物料配比变化,同时也不利于水的分出并造成浪费。而温度过低时,反应不能完全进行,产率降低。因此,在一定负压下,反应釜内温度能保证反应液在平稳回流状态下反应是必须的。经考察实验,反应温度控制在120~130℃为宜。

2.3.4 酯化真空度对反应时间的影响

酯化反应中,在反应温度确定的条件下,真空度对反应时间有很大影响。真空度过低,酯化反应速度慢,反应生成的水不能及时带出,影响酯化转化率。真空度过高,容易造成异辛醇及巯基乙酸沸腾随反应生成水而大量带出,使配料比失衡和原料浪费,酯化产能降低。实验中,考察了在反应温度不变的条件下,真空度对反应时间的影响。见表5。

表5 真空度对反应时间的影响

图5 真空度对反应时间的影响

由图5可见,随着真空度的提高,反应时间变短,但达到一定数值后,反应时间变化趋于稳定。通过实验确定真空度控制在0.06MPa,反应时间控制在60min。

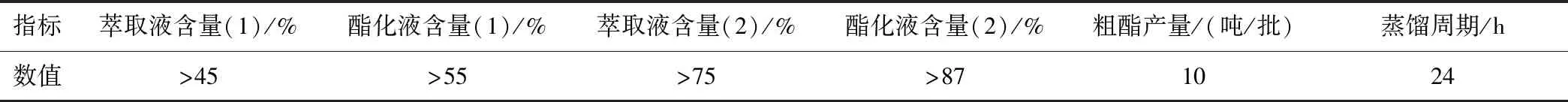

2.4 两次萃取、两次酯化技术对萃取-粗蒸工序工艺指标的影响

表6 两次萃取、两次酯化技术对萃取-粗蒸工序工艺指标的影响

3 结论

通过反复试验确定了“两次萃取、两次酯化”技术最佳工艺参数。从生产实际操作和成本考虑,确定选用10级萃取(实际控制以萃尾液中巯基乙酸含量≤0.5%为控制指标),催化剂用量为1.5g(质量分数为0.3%),反应温度控制在120~130℃,真空度控制在0.06MPa,反应时间控制在60min。采用该工艺技术大大提高了萃取液及酯化液的含量,并且缩短了蒸馏时间,提高了产能,在化工助剂行业具有极大的推广价值。