罩式炉预退火生产高磁感无取向硅钢的工艺研究

供稿|王溪刚 / WANG Xi-gang

内容导读

文章介绍了本钢开展罩式炉替代常化炉预退火生产高磁感无取向硅钢50BW800G的工艺研究。实验表明:罩式炉采用全氢气体保护退火,退火温度为750℃保温15 h。采用两次冷轧+罩式炉退火的工艺生产的无取向硅钢产品电磁性能有很大提高,尤其是对提高磁感效果显著。采用预变形和预退火使热轧钢卷的晶粒均匀长大,减小了{111}面织构组分,增加了{100}面织构组分。采用特定条件(10%+77%)冷轧工艺生产的高磁感无取向硅钢50BW800G产品质量处于国内先进水平,符合本钢现有装备条件下批量生产的要求。

由于装备限制,目前本钢只能生产中低牌号冷轧无取向硅钢。为研制开发高磁感无取向硅钢[1],利用本钢独有的BSP薄板坯连铸连轧提供热轧硅钢原料,开展了罩式炉替代常化炉预退火生产高磁感无取向硅钢—50BW800G的工艺研究。由于现有罩式炉的设备能力限制,无法达到常化工艺要求,该课题工艺研究方向确定为:(1)在成分设计中适当添加晶界偏聚元素,有利于阻碍<111>位向晶粒在晶界附近形核;(2)热轧硅钢原料在预退火前进行不同程度轧制变形,增大退火过程中晶粒形核及长大的热力学动力;(3)合理设计退火工艺,降低加热升温速度,延长加热保温时间。通过合理的成分设计和工艺处理,促进热轧板晶粒粗大均匀,促进MnS 和AlN 等析出物聚集粗化,减小最终组织中{111}面织构组分,增加{100}面织构组分,从而提高产品电磁性能[2]。

实验方案

该实验主要目的是对比同批次50BW800G采用二次冷轧(不同变形量)和一次冷轧两种工艺对冷轧硅钢成品性能的影响,分析不同变形量一次冷轧后进行罩式炉退火对50BW800G铁损、磁感性能的影响机理,实验钢卷由炼钢、热轧同批次钢卷中抽取,不包含连铸浇次头尾坯。

冶炼成分设计

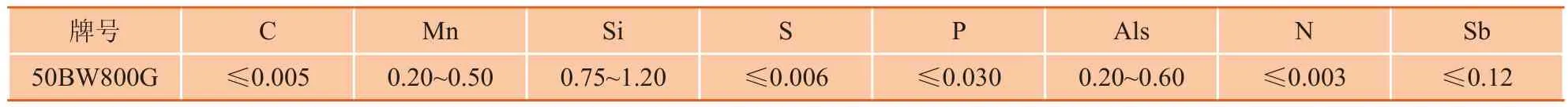

化学成分的设计是在普通50BW800牌号的成分体系基础上进行调整,并添加晶界偏聚元素Sb。实验牌号为50BW800G,化学成分设计见表1。

冶炼工艺控制

铁水经深脱硫并扒渣处理,S含量控制在0.003%以下,转炉再次脱硫,出钢S含量控制在0.006%以下,RH处理控制C含量在0.003%以下。

表1 冶炼化学成分控制标准(质量分数,%)

轧制工艺

BSP薄板坯连铸连轧板坯厚度为70 mm,热轧卷成品厚度为2.4 mm。板坯在加热炉采用低温加热工艺,降低AlN、MnS等析出物在钢坯奥氏体组织中的固溶度,出炉温度控制在1150℃以下,卷取温度控制在700~750℃,既能有效促进热轧板晶粒均匀长大,又可有效避免内外氧化层。冷轧工序采用单机架六辊轧机,便于调整控制一次冷轧变形量(分别为10%、30%和54%)。

罩式炉预退火工艺

采用全氢保护气体罩式炉进行均匀化退火,退火温度750℃,保温时间15 h,退火温度曲线见图1。

连退工艺

利用中低牌号硅钢专用退火涂层机组进行再结晶、脱碳退火。实验方案设定50BW800G实验品种的退火工艺温度为910℃,机组工艺速度为80 m/min,退火炉内采用氮氢混合保护气氛并进行加湿处理,避免钢板在再结晶、脱碳退火过程中产生内外氧化。

试生产情况

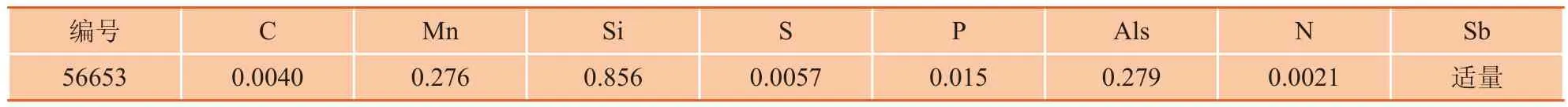

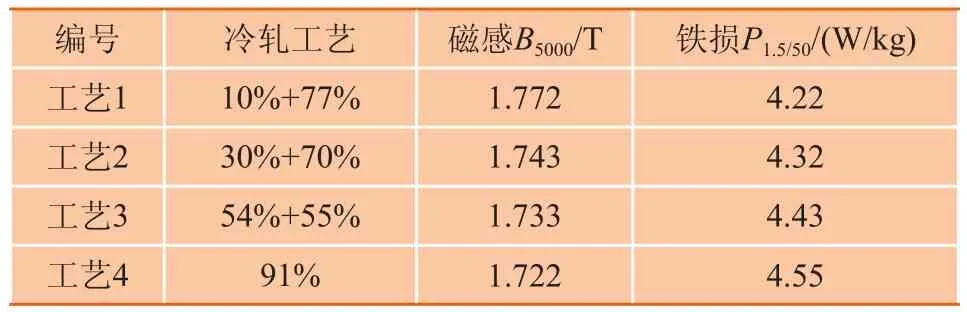

实际冶炼化学成分如表2所示。实验工艺如表3所示。实验钢卷成品电磁性能如表4所示。

表2 实际化学成分情况(质量分数,%)

表3 实验工艺

表4 成品的电磁性能

指标对比

性能情况对比

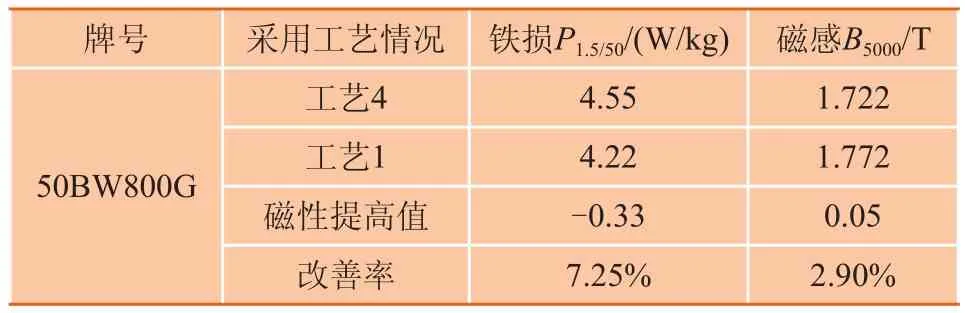

炼钢同炉号、热轧同批次实验钢卷采用罩式炉退火+二次冷轧和不进行预退火直接冷轧两种工艺,实验钢卷的电磁性能出现较明显差异,电磁性能对比如表5所示。随着一次冷轧变形量的减少,实验钢卷的电磁性能相应提高,其中,采取10%+77%冷轧工艺生产的钢卷实物电磁性能达到了国内先进水平。

表5 采用两次冷轧工艺加罩式炉退火生产和正常生产的钢卷电磁性能对比

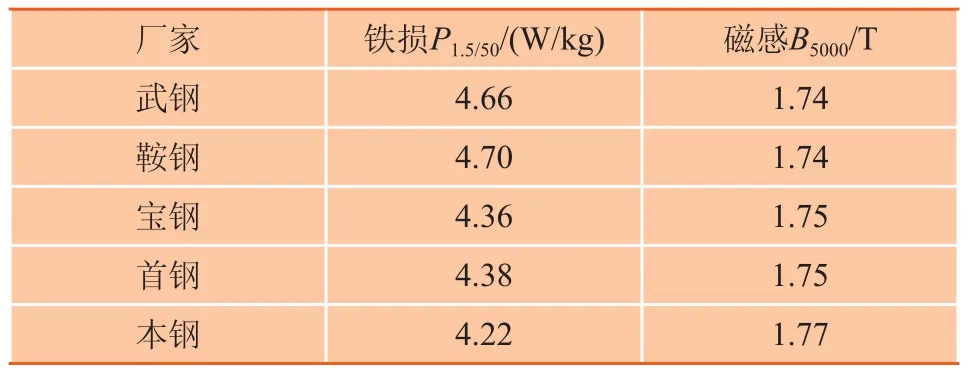

采用10%+77%冷轧工艺加罩式炉退火钢卷与国内先进厂家采用常化炉生产的钢卷平均电磁性能对比情况如表6所示,实验钢卷电磁性能较好。

表6 电磁性能对比

晶粒尺寸对比

采用工艺1生产的钢卷成品晶粒度平均为5级,采用工艺2生产的钢卷成品晶粒度平均为5.5级,采用工艺3生产的钢卷成品晶粒度平均为6级,而采用工艺4生产的钢卷成品晶粒度平均为6.5级,采用小预变形和预退火工艺处理的钢卷成品晶粒明显更大、更均匀,并且,随着预变形量的增大,晶粒度平均增大0.5~1.5级。

织构对比

织构检测结果如图3所示,随着一次冷轧变形量的减少,实验钢卷的中心层的γ织构强度逐步增加,(001)织构强度逐步增加,同时(111)织构强度逐步降低,实验钢卷的电磁性能逐步提高。

分析

中低牌号冷轧无取向硅钢属于体心立方金属结构,各晶粒的取向倾向于聚焦在取向空间内不同的取向线附近,通常中心层的(001)织构最弱,(111)织构最强,这是不希望得到的晶体织构。为获得高磁感的无取向硅钢产品,只能通过提高无取向硅钢产品中心层的(001)织构,弱化(111)织构来实现,该实验中的工艺1实验样品的组织、织构及性能结果,验证了生产高磁感无取向硅钢产品的工艺理论。

结束语

(1) 采用两次冷轧+罩式炉退火的工艺生产的无取向硅钢产品电磁性能有很大提高,尤其是对提高磁感效果显著,可以进行工业化生产高磁感中低牌号无取向硅钢产品。

(2) 由于采用预变形和预退火,使热轧钢卷的晶粒均匀长大,减小了{111}面织构组分,增加了{100}面织构组分。

(3) 采用工艺1(10%+77%)生产的高磁感无取向硅钢50BW800G产品质量处于国内先进水平,符合本钢现有装备条件下批量生产的要求。