大掺量矿物掺和料普通硅酸盐水泥基胶凝材料体系水化放热分析

焦雪梅,秦 灿,宫经伟,朱鹏飞,姜春萌

(1.水电水利规划设计总院,北京 100120;2.新疆农业大学水利与土木工程学院,新疆 乌鲁木齐 830052)

大体积混凝土结构的温度控制及温控防裂研究为学术界和工程界所关注,大量研究表明降低混凝土中胶凝材料体系的水化热是解决该问题的重要措施之一。

多年来,众多学者对降低混凝土中胶凝材料体系的水化热进行了大量研究。李虹艳、谢友均和杨立军等[1-3]的研究成果表明,在诱导期和加速期,普通硅酸盐水泥中掺入粉煤灰或矿粉后的胶凝材料体系的水化放热速率降低,总体的水化热也降低;朱鹏飞[4]的研究结果表明,与低热硅酸盐水泥相比,普通硅酸盐水泥中掺入一定量的矿物掺和料后,初终凝时间延后,加速期与减速期延长;王显斌、隋同波等[5、6]的研究结果显示,低热水泥3、7 d水化热比同强度等级的中热水泥和普通硅酸盐水泥的水化热低10%~20%,且其水化热峰值对应的时间比普通硅酸盐水泥滞后5~7 h。可见,降低胶凝材料体系水化热有效方法是采用普通硅酸盐水泥掺加大掺量矿物掺和料或采用中低热水泥2种方法,这些研究成果为大体积混凝土胶凝材料体系的选择奠定了基础。但对于大掺量矿物掺和料,普通硅酸盐水泥基胶凝材料体系和低热硅酸盐水泥两者间水化放热规律及差异的系统研究鲜有报道。因此,系统地研究大掺量矿物掺和料普通硅酸盐水泥基胶凝材料体系的水化放热规律就显得尤为迫切[7-8]。

本文采用电阻率测定仪,对普通硅酸盐水泥与低热硅酸盐水泥的电阻率进行测量,对比两者在水化进程、水化放热速率、水化放热量、水化加速期与减速期持续时间方面的规律;并采用直接法对不同粉煤灰、矿渣掺量条件下普通水泥基胶凝材料与低热水泥的水化热进行测试,对比分析两者的水化放热规律的差异,为大体积混凝土胶凝材料体系的选择提供参考。

1 试验材料与方法

1.1 原材料

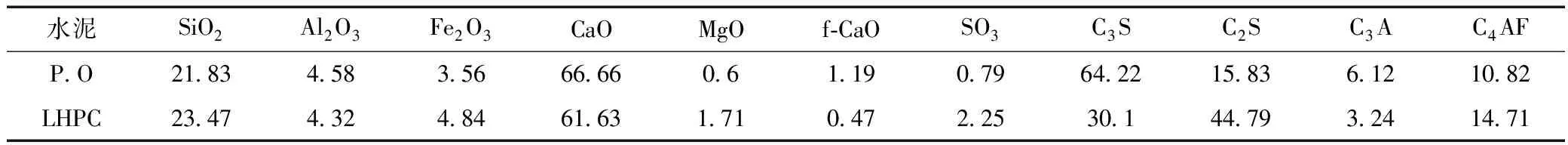

试验水泥为新疆天山水泥股份有限公司生产的低热硅酸盐水泥和普通硅酸盐水泥,技术参数见表1;矿物掺和料为哈密市仁和矿业有限责任公司生产的Ⅱ级粉煤灰和新疆屯河水泥有限责任公司生产的S75级矿渣。水泥与矿物掺和料的化学成分比例见表2。

表2 水泥及矿物掺和料化学成分 %

注: P.O为普通硅酸盐水泥;LHPC为低热硅酸盐水泥.

1.2 试验方法

水化热按照GB/T 12959—2008《水泥水化热测定方法》中直接法的要求,采用数字式水泥水化热测量仪实时监测胶凝材料水化过程中的168 h温度变化,并设置平行试验组,计算水化放热量。当两次测得水化热误差≤12 J/g时数据有效,取两组算数平均值。

电阻率采用中衡港科(深圳)科技有限公司生产的无电极电阻率测定仪,在水胶比为0.4的条件下,测定水泥净浆在72 h水化过程中电阻率随时间的变化,数据记录频率为1次/min。相比传统的电阻率测量手段,该仪器避免了接触式电极在测试过程中造成的干缩开裂以及极化问题,测试结果精度较高。

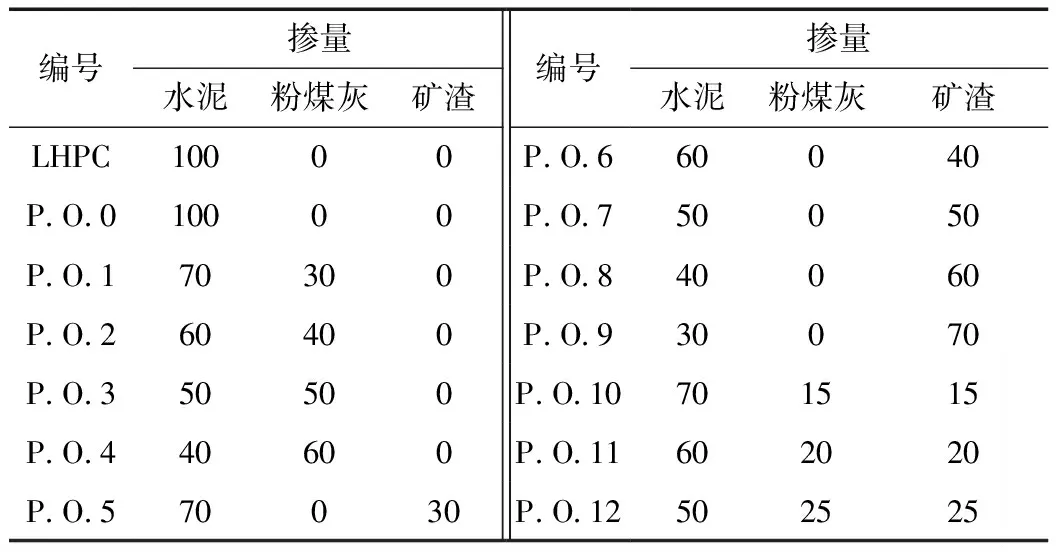

1.3 试验方案设计

试验方案见表3。其中,LHPC与P.O.0用于对比研究未掺矿物掺和料的低热、普通硅酸盐水泥水化进程规律;LHPC与P.O.1~P.O.4用于对比研究单掺粉煤灰的普通水泥与低热硅酸盐水泥水化放热差异;LHPC与P.O.5~P.O.9用于对比研究单掺矿渣的普通硅酸盐水泥与低热硅酸盐水泥水化放热规律;LHPC与P.O.10~P.O.12用于对比研究复掺粉煤灰和矿渣的普通硅酸盐水泥与低热硅酸盐水泥放热规律。

表3 普通水泥及低热水泥基胶凝材料方案 %

2 试验结果与分析

2.1 基于电阻率和水化热法的水泥水化进程对比

普通、低热硅酸盐水泥24 h水化放热速率曲线和电阻率速率曲线如图1所示。

图1 普通、低热硅酸盐水泥电阻率及水化速率曲线

根据图1可将普通、低热硅酸盐水泥的水化过程划分为3个阶段[9-10]:

(1)第Ⅰ阶段,钙矾石形成阶段。普通水泥在此阶段持续约100 min,电阻率速率几乎为0,且因C3A率先水化,水泥颗粒迅速溶解,迅速形成钙矾石并使得C3A水化速率减缓,出现第1放热峰,标志诱导期开始。与普通水泥相比,低热水泥的第1个放热峰持续时间较长,诱导期较短,且电阻率速率曲线存在对应的峰值点。

(2)第Ⅱ阶段,C3S、C2S水化阶段。普通水泥中C3S开始迅速水化,大量放热,在410 min形成第2放热峰,这是由于钙矾石转化为单硫型水化硫铝酸钙所致;在680 min时形成最高放热峰,此时水泥浆体已接近终,对应电阻率速率曲线的水化阶段为加速期和减速期。与普通水泥相比,低热水泥的水化放热速率曲线在780 min达到最高峰;低热水泥的电阻率微分曲线在达到峰值点后迅速下降,能更好地表征出C2S的水化过程。

(3)第Ⅲ阶段,结构形成与发展阶段。水化放热速率逐渐减小并趋于稳定,随着各种水化产物不断增多,填入原先由水所占据的空间,再逐渐连接,相互交织,形成硬化的浆体结构。此时电阻率微分曲线在达到峰值后也逐渐降低并趋于稳定,与水化速率曲线有较好的相关性,标志着稳定期开始。与普通水泥相比,低热水泥的放热速率及电阻率变化速率逐渐减小并趋于稳定,水化产物不断增多。

2.2 普通硅酸盐水泥胶凝材料体系水化放热规律

2.2.1单掺粉煤灰

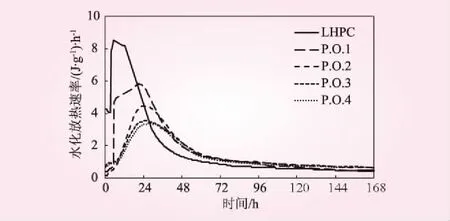

单掺粉煤灰的普通硅酸盐水泥胶凝材料体系水化放热曲线如图2所示。由图2可知,胶凝材料体系的水化热随着粉煤灰掺量的增加而降低。单掺30%、40%粉煤灰的胶凝材料体系在前期水化热低于低热硅酸盐水泥对应龄期的水化热,后期高于低热硅酸盐水泥对应龄期的水化热;单掺50%、60%粉煤灰的胶凝材料体系的水化热一直低于同龄期的低热硅酸盐水泥的水化热,粉煤灰掺量超过30%的胶凝材料体系3 d水化热均可低于同龄期低热硅酸盐水泥水化热标准;粉煤灰掺量超过50%的胶凝材料体系7 d水化热可低于同龄期低热硅酸盐水泥水化热标准。

图2 单掺粉煤灰的普通硅酸盐水泥胶凝材料水化放热曲线

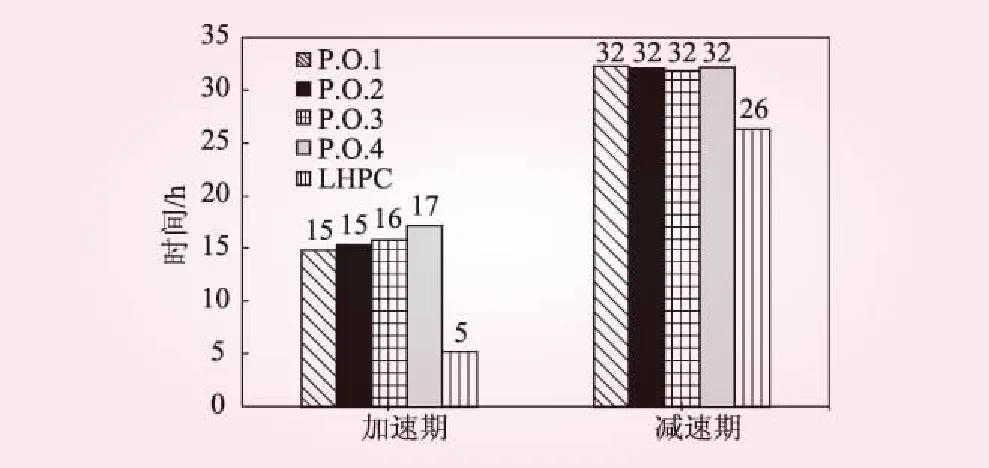

袁润章[9]根据其水化放热特性规律,将水泥基胶凝材料体系的水化分成了诱导前期、诱导期、加速期、减速期、稳定期,这5个阶段的水化特征分别为出现第1个放热峰、胶凝材料的初凝、出现第2个放热峰、水化速率显著减缓、水化速率平缓。因诱导前期、诱导期放出的热量仅为总热量的5%左右,对实际的工程影响不大[11],故本文根据水化特征判别加速期与减速期,并以此研究水泥水化特征阶段放热规律。

胶凝材料体系水化速率曲线如图3所示,加速期、减速期持续时间如图4所示。由图3、4可知,无论普通硅酸盐是否掺入粉煤灰,水化24 h前的水化放热量增加速度很快,24 h后放热量增加速率趋缓。普通硅酸盐水泥掺入30%、40%、50%、60%的粉煤灰后,与低热硅酸盐水泥相比,水化放热速率峰值降低且延后,加速期延长,减速期延长,这可能是粉煤灰的火山灰活性较低,在胶凝材料中主要起物理填充作用,稀释了胶凝材料中水泥的矿物成分。

图3 单掺粉煤灰的普通硅酸盐水泥胶凝材料水化速率曲线

图4 单掺粉煤灰的普通硅酸盐水泥胶凝材料加速期、减速期持续时间

2.2.2单掺矿渣粉

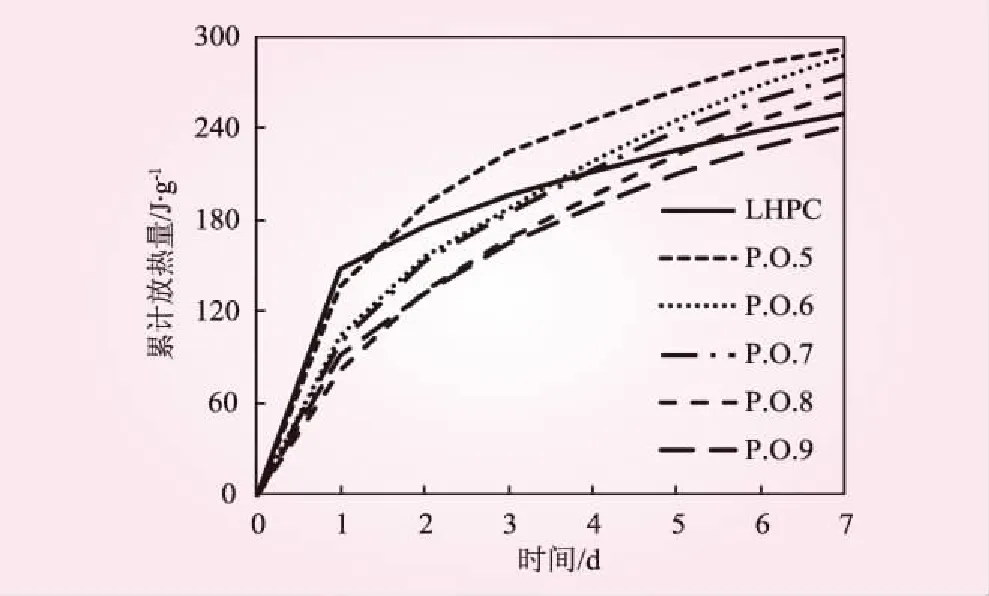

单掺矿渣粉的普通硅酸盐水泥胶凝材料体系水化放热曲线如图5所示。由图5可知,胶凝材料体系的水化热随着矿渣微粉掺量的增加而降低;普通硅酸盐水泥单掺30%、40%、50%、60%的矿渣微粉后,其前期的水化热低于同龄期的低热硅酸盐水泥水化热,但后期高于同龄期的低热硅酸盐水泥水化热;当矿渣粉掺量超过70%时,胶凝材料体系的水化热低于同龄期低热硅酸盐水泥的水化热;矿渣微粉掺量超过30%的胶凝材料体系3 d的水化热低于低热硅酸盐水泥同龄期的水化热标准;矿渣粉掺量超过70%的胶凝材料体系7 d的水化热可达到低热硅酸盐水泥的水化热标准。

图5 单掺矿渣粉的普通硅酸盐水泥胶凝材料水化放热曲线

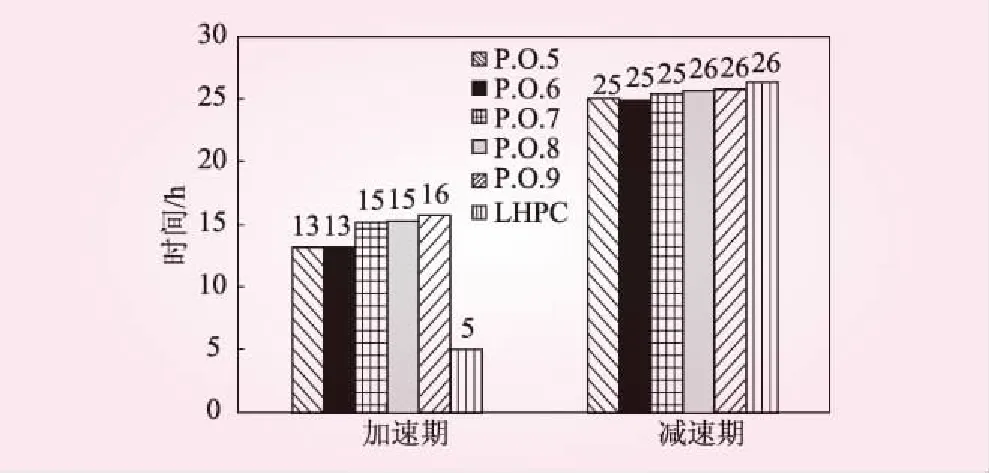

单掺矿渣粉的普通硅酸盐水泥胶凝材料体系水化放热速率曲线如图6所示,加速期、减速期持续时间如图7所示。由图6、7可知,与低热硅酸盐水泥相比,单掺30%、40%、50%、60%、70%矿渣粉的普通硅酸盐水泥水化热峰值降低且延后,加速期持续时间显著增加,减速期差别不大。由此可知,掺矿粉的普通硅酸盐水泥与低热硅酸盐水泥在水化特性的差别主要表现在加速期。

图6 单掺矿渣粉的普通硅酸盐水泥胶凝材料水化速率曲线

图7 单掺矿渣粉的普通硅酸盐水泥胶凝材料加速期、减速期持续时间

2.2.3复掺粉煤灰与矿渣粉

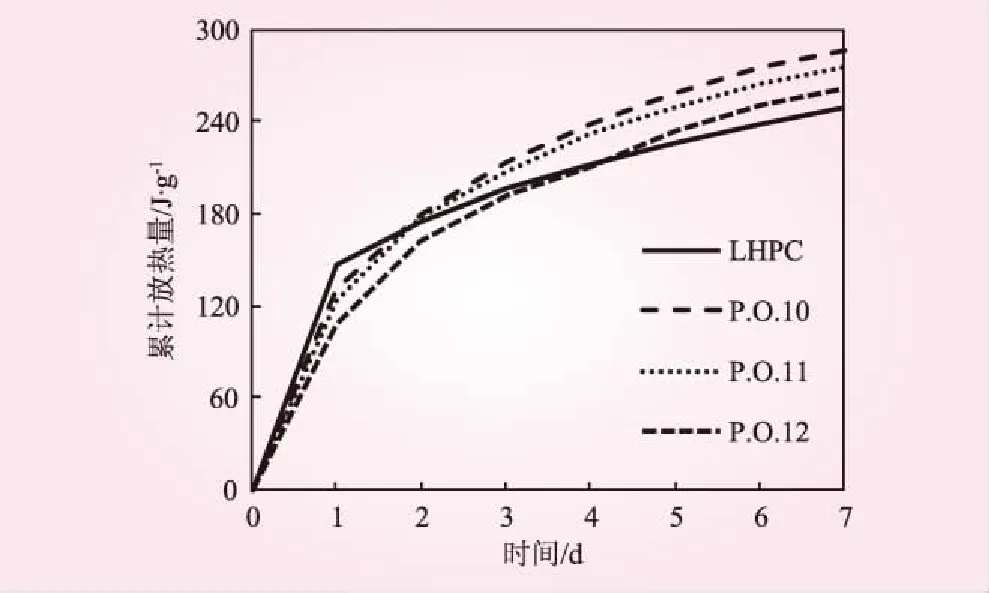

复掺粉煤灰与矿渣粉的普通硅酸盐水泥胶凝材料水化放热曲线如图8所示。由图8可知,与低热硅酸盐水泥相比,复掺粉煤灰与矿渣微粉的胶凝材料体系的水化热随着矿渣掺量的增加而降低;复掺30%、40%、50%的粉煤灰与矿渣微粉胶凝材料体系前期的水化热低于低热硅酸盐水泥同龄期的水化热,后期水化热高于低热硅酸盐水泥同龄期的水化热。由此可知,当普通硅酸盐水泥的粉煤灰与矿渣粉掺量低于40%时,胶凝材料体系3 d的水化热均高于同龄期低热硅酸盐水泥水化热;当普通硅酸盐水泥的粉煤灰与矿渣粉掺量高于30%时,胶凝材料体系7 d的水化热均高于同龄期低热硅酸盐水泥水化热。

图8 复掺粉煤灰与矿渣粉的普通硅酸盐水泥胶凝材料水化放热曲线

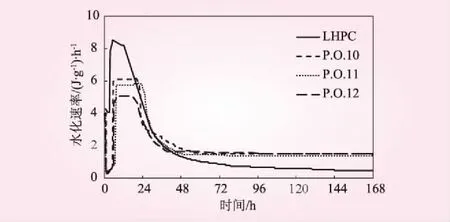

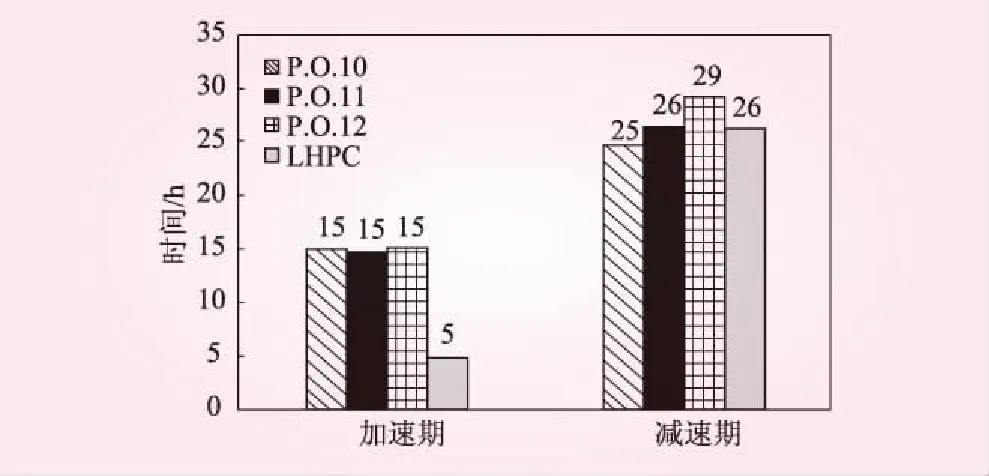

复掺粉煤灰与矿渣粉的普通硅酸盐水泥胶凝材料体系的水化速率曲线如图9所示,加速期、减速期持续时间如图10所示。由图9、10可知,与低热硅酸盐水泥相比,复掺粉煤灰与矿渣粉的胶凝材料体系放热峰值降低且延后;复掺粉煤灰与矿渣粉的胶凝材料体系加速期时间比低热硅酸盐水泥长,复掺40%的粉煤灰与矿渣粉体系减速期时间基本与低热硅酸盐水泥相当。由此可知,与低热硅酸盐水泥相比,复掺30%、40%、50%粉煤灰与矿渣粉胶凝材料体系水化放热特性差异主要在加速期;对于复掺30%、50%粉煤灰与矿渣粉胶凝材料体系来讲,减速期也存在差异。

图9 复掺粉煤灰与矿渣粉的普通硅酸盐水泥胶凝材料水化速率曲线

图10 复掺粉煤灰与矿渣粉的普通硅酸盐水泥胶凝材料加速期、减速期持续时间

3 结 论

(1)电阻率和水化热的时间发展曲线均能独立地表征水泥水化进程,二条曲线的一些特征点不能完全对应,但电阻率法能更好的表征水泥水化过程中第Ⅰ阶段出现的第1个放热峰、第Ⅱ阶段出现的第2个放热峰与水化放热速率显著减缓现象。

(2)当普通硅酸盐水泥的矿物掺和料掺量为40%~50%时,胶凝材料体系3 d的水化热低于同龄期低热硅酸盐水泥水化热,但7 d的水化热会超过同龄期低热硅酸盐水泥水化热;当矿物掺和料掺量超过60%~70%时,胶凝材料体系3、7 d的水化热均低于同龄期低热硅酸盐水泥水化热。

(3)普通硅酸盐水泥掺入矿物掺和料后,胶凝材料体系的水化温度及水化热降低,且掺量越大,降低幅度越大。与低热硅酸盐水泥相比,其加速期持续时间更长,水化速率峰值更低。