锂离子电池组间接接触液冷散热结构研究

胡兴军 惠政 郭鹏 杨昌海 王靖宇 薛超坦 肖阳 张靖龙

摘 要:锂离子电池组的散热问题一直是影响电动汽车电池寿命以及行车安全性的重要因素.为了探究不同冷却管道设计对锂离子电池组散热效果的影响,先通过数值计算方法对单个锂离子电池在不同条件下放电时的表面温度进行研究,对比试验结果,验证仿真方法的正确性.在27 ℃下,对设计的8种不同冷却结构的散热效果进行对比分析,发现结构八的平均温度为31.62 ℃,标准差为0.83,冷却效果最佳;双向流设计、进口位置及支管分流情况、冷却管道与电池组的接触面积等因素均对电池组的散热性能产生不同程度的影响,锂离子电池组散热结构设计时应该综合考虑.

关键词:车辆工程;锂离子电池;液冷;热分析

中图分类号:U469.72+2 文献标志码:A

Research on the Indirect Contact Liquid Cooling Heat Dissipation

Structure of Lithium-ion Battery Pack

HU Xingjun, HUI Zheng,GUO Peng,YANG Changhai,WANG Jingyu

XUE Chaotan,XIAO Yang,ZHANG Jinglong

(State Key Laboratory of Automotive Simulation and Control, Jilin University, Changchun 130025,China)

Abstract: The heat dissipation of lithium-ion battery pack has been an important factor affecting the battery life and traffic safety of electromobile. In order to explore the effect of different cooling pipeline design on the heat dissipation of lithium-ion battery pack, the surface temperature of a single lithium-ion battery under different conditions was studied by means of numerical calculation,and compared with the test results,the correctness of the simulation method was verified. Under the 27 ℃, the heat dissipation effects of eight different cooling structures were compared and analyzed, finding that the average temperature of 8th structure is 31.62 ℃ and the standard deviation is 0.83, which has the best cooling effect; the design of bidirectional flow, the inlet position ,the shunt situation of branch pipe, and the contact area between the cooling pipe and the battery pack will have different influences on the heat dissipation performance of the battery pack. Therefore, these factors should be taken into consideration in the design of the heat dissipation structure of lithium- ion battery pack.

Key words: vehicle engineering;lithium-ion battery pack;liquid cooling;thermal analysis

隨着电动新能源汽车的逐步普及,汽车动力电池也发展迅速[1-3].而锂离子电池由于自放电低、升功率高、无记忆效应、使用寿命长等优势,在电池动力源方面应用广泛[4].但动力电池的性能和寿命直接受温度影响,所以对其自身温度与电池组内部温度的均匀性的控制一直是各国的研究热点[5].因电池组存放空间较小而电池数量庞大,致使电池紧密聚集,电池工作时产生的大量热很难得到有效扩散,热量容易在电池组内聚集而导致局部温度过高,若电池组长期处在不均匀的热环境下,电池容量会逐渐失衡,进而破坏电池的同一性[6].因此需要保证动力电池在使用过程中得到充分冷却,避免电池内部温度过高和温差过大[7],从而减小电池的不一致性[8].其中锂离子电池的温度范围一般要控制在20~40 ℃,最大温差不超过5 ℃[9].

锂电池组冷却方式根据冷却形式不同可分为风冷散热、液冷散热及相变材料冷却[10].风冷散

热[11-12]布置方便、结构简单,功耗和成本低,在低速电动车中应用比较广泛.液冷散热通过冷却介质与电池直接或间接接触,利用介质的高导热性特点带走热量进行冷却,因其良好的冷却效果得到广泛的应用[13-15].相变材料冷却结构相对复杂,再加上材料及成本的限制导致目前应用较少.

液冷散热分为直接接触散热和间接接触散热,直接接触散热由于冷却液粘度较大的影响,流动相对缓慢,热交换效率相比间接接触散热要低一些.因间接接触液冷散热的冷却性能优势,本文采用这一冷却方式,针对选定的锂离子电池组模块结构,共设计8种间接接触散热结构,运用数值计算方法对比分析了27 ℃下各冷却结构的散热效果,得到了影响冷却结构散热效果的因素和最佳的冷却方案.

1 模型方案及仿真方法验证

1.1 几何与网格模型

为便于仿真计算,本文对18650锂离子电池进行计算模型的简化,根据计算需求,简化后的模型仅保留电池正负极端、电池芯、电池壳体等部分.

单体电池尺寸为直径18 mm、高65 mm、壳体厚度

0.5 mm.

为增大电池容量,提高电动汽车续航里程,锂电池组内往往单体锂电池数量庞大,综合考虑计算资源和尽量准确地显示电池组内部的温度场,本文选取64个18650单体电池为研究对象,通过并联组成电池组模块,冷却管道穿插在锂离子电池之间,在电池组外建立相应的外壳,便于计算.

锂离子电池的部分结构尺寸较小,因此对局部细小部件进行网格加密处理,面网格尺寸为0.6 mm,局部加密处网格尺寸为0.4 mm.选用多面体网格生成器,最终通过网格无关性验证,确定锂离子电池组模型网格数为137.6万,如图1所示.

1.2 模型物理属性

本文对锂离子电池的结构进行了简化,为确保仿真计算的准确性,需要对简化后的电池组物理属性进行重新计算.简化后锂离子电池极坐标下数值模型公式如下所示:

式中:Cp为比热容;λr、λθ、λz为不同方向的导热系数; ρ为密度.

式中: ρi为不同电池层材料密度;Vi为不同电池层材料体积;ρ为电池等效密度.

式中:Cp,i为不同电池层材料比热容;Cp为电池等效比热容.

由于导热系数与材料的连接方式有关,在X轴和Z轴方向,热量分别以串联方式和并联方式传递,所以相应的导热系数数值也不一致.而X与Y轴方向因电池模型的对称性,导热系数数值相等.故电池在不同方向的导热系数可根据下式计算:

式中:Ai为不同电池层截面积;λi为不同电池层导热系数;Li为不同电池层厚度.

根据上述计算方法最终得到简化后的锂电池物理参数,如表1所示.

为增强冷却效果,本文在电池组中锂离子单体电池与冷管管道之间缝隙填充导热硅胶,液体冷却介质选用50%乙二醇溶液,材料属性如表2所示.

1.3 仿真方法与试验验证

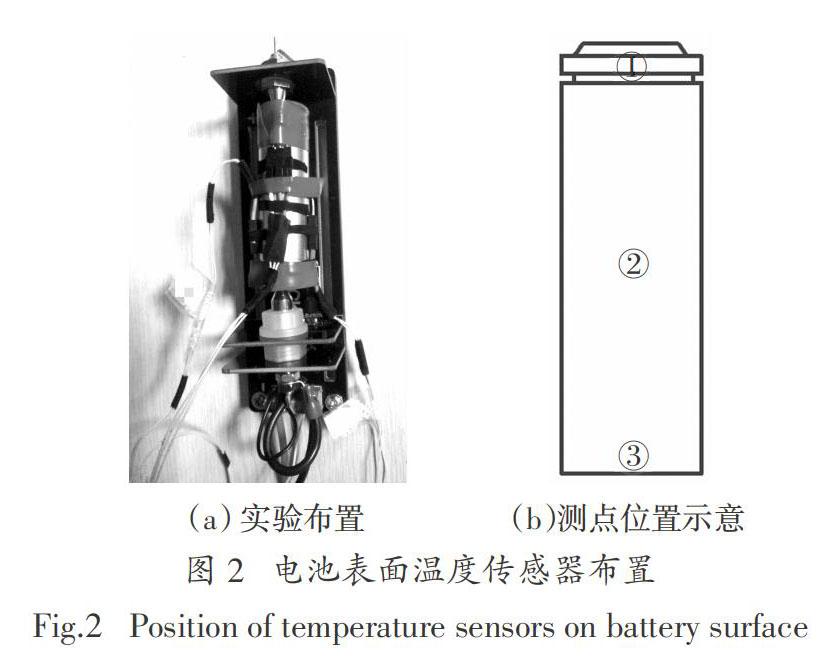

为验证本文锂离子电池简化模型和仿真方法,分别在0 ℃、27 ℃以及40 ℃三个温度环境下进行试验研究,传感器分别布置于电池上、中、下三个不同位置,传感器与电池表面之间添加导热硅脂,如图2所示.以27 ℃时1C放电试验为例,首先将放完电的锂离子电池放置到27 ℃实验箱内1 h,保证电池温度与环境温度一致;然后以1C恒流充电至电压

4.2 V,以恒压充电至电流为0.01C,完成充电后搁置1 h;再以1C的恒流放电至电池的截止电压为2.7 V后将电池搁置1 h;记录试验过程中的温度数据.

取5种不同放电倍率下3个传感器温度的平均值为研究对象,与相同条件下的试验研究结果进行对比分析,对比结果如图3所示.

由图3可知,在0 ℃、27 ℃以及40 ℃三个温度环境下5种不同放电倍率之间的电池表面温度数值均相近,说明本文使用的单体电池简化模型和仿真方法能比较准确地模拟锂离子电池放电时的发热状态.因此以上述锂离子电池简化模型和仿真方法来进行研究锂离子电池散热研究是合理的.

2 散热结构仿真建立

2.1 散热结构模型

在锂离子电池组液冷散热系统中,由于外部壳体的隔热作用,内部电池组在放电时产生的热量只能通过冷却介质散发出去,因此合理的冷卻液管道结构设计至关重要.为了探究影响管道结构散热效果的结构因素以及获得最优的管道结构设计,本文设计了如下冷却结构形式,具体尺寸如图4所示.

2.2 锂离子电池热源参数

根据 Bernardi[16]公式(6)电池的生热率为

式中:I为电流,A;U和UOC分别为工作电压和开路电压,V;V为生热体体积,m3;T为温度;■为电压随温度变化的系数,一般取经验值[17];R为锂离子电池的欧姆内阻与极化内阻之和;q为生热速率,

W/m3.

本文采用HPPC测试方法测试锂离子电池内阻.以锂离子电池组27 ℃下5C放电为例,测试步骤如下:1)首先将18650锂离子电池放置在温度为27 ℃的实验箱,进行完全放电,1 h后,以1C倍率将电池充满,保持50 min以上,使电池温度恢复至27 ℃;2)锂离子电池进行开路电压测量,首先用5C放电倍率进行脉冲放电,时间为10 s,然后搁置40 min,再以3.75C倍率进行脉冲充电,持续10 s;3)用1C倍率恒流放电至总电量的90%;放置30 min,使电池温度再次恢复至27 ℃;4)对剩余电量每隔10%进行一次HPPC实验,并记录放电和开路电压.

电池的放电欧姆内阻Ro、放电极化内阻Rp和放电总内阻R可由欧姆定律得出:

式中:ΔIo、ΔUo、ΔIp、ΔUp、ΔI、ΔU分别代表锂离子电池放电时电流和电压的脉冲变化;U1、U2、U3对应图5中的电压.

经过计算[18]可得不同SOC下锂离子电池放电时的生热速率,如图6所示,并将该数据作为热源输入到仿真模拟中.

2.3 边界条件

本文选用k-ε模型来研究锂离子电池湍流热传导问题.冷却管道流速设置为2 L/min,冷却液及电池内外环境温度为27 ℃,出口设置为pressure-out;锂离子电池组外壳设为绝缘,即阻断电池组内部与外部之间的热量交换,保证内部热量只通过冷却介质导出;锂离子电池内部材料属性参考表1和表2;热源边界条件设置为体热源.

3 结果分析

3.1 电池组表面温度分布云图分析

由图7可知,不同的锂离子冷却管道结构的电池表面温度分布差异较大.对于结构设计一,由于冷却管道间隔布置,导致背离冷管的一侧锂离子电池温度较高;因冷却液逐渐吸收电池热量而温度上升,致使冷却液出口处的冷却效果较差,温度明显高于入口处.结构设计二采用双向反向流道设计,但进出口处单个锂离子电池自身温差变大.

结构三对每个单体电池进行冷却管道的包围设计,有效增加了冷却管道与电池组的接触面积,因此具有较好的冷却性能,电池组内部平均温度较低,但冷却液入口处的温度太低造成进出口温度差别较大;结构四同样采用双向反向流道设计,减小了结构设计三中冷却液进出口处的温度差别,且电池组内最高温度有所降低.可见,双向流结构设计能有效提高不同单体电池温度分布的均匀性,但会造成进出口处的锂离子电池自身上下温差增大的现象,最终电池自身温差相差不大.

结构设计五使用支路设计,但支路分流不均使支路间冷却效果差异很大,靠近出口侧的锂离子电池表面温度过高,不能满足锂离子电池组温度的控制要求;结构设计六将进口调至另一侧,改变了管道内支路的流动状态,使最高温度有所下降,但电池内部温度分布均匀性仍然较差.可见,通过改变进出口的位置改变各支路分流,对电池组的冷却性能也有明显影响.

结构设计七添加了5条支路管道,有效增加了电池组与冷却管道的接触面积,平均温度下降明显,但冷却液进口位置温度过低,造成电池组整体温差变大.结构设计八相对于结构一增加了冷却管道布置密度,使冷却管道贯穿于电池组内部每行缝隙中,增加了有效冷却面积,改善了冷却效果,又避免了结构三中入口处温度过低的现象,冷却液进出口温差较小,电池组内部温度分布均匀且平均温度较低,通过比较可见结构八的冷却性能最佳.可见,增加电池组内冷却管道与电池的接触面积可有效降低电池组内部温度.

为了对各结构的冷却性能进行进一步量化分析,现提取每一种冷却结构下电池组内的最高、最低温度及温差数据进行对比,如表3所示.

由表3可知,对于上述八种冷却管道,结构八中锂离子电池组的温差最小,且其电池组内最高温度最低,具有较好的冷却性能,这与不同冷却管道的电池组温度分布云图相吻合.

3.2 电池组表面温度占比分析

为了更准确地分析各冷却管道结构的散热效果,本文进一步对锂离子电池表面的温度分布占比进行了统计整理,对比了上述八种冷却管道结构的平均温度和标准差大小,结果如图8所示.

根据图8对比结果显示,各冷却管道中,结构三和结构八的平均温度均较低,但标准差差别较大,说明结构设计三虽然有良好的散热效果,但其散热不均,造成电池组内温度分布差别较大;结构设计二和四相比结构一和三方差均有所减小,说明采用双向反向流道设计后,电池组内温度分布更加均匀;结构设计六通过更改进口位置,使电池组内平均温度和方差相比结构五均有所降低.

结构五的温度平均值和标准差都是最高的,说明结构五流道设计不合理,造成冷却液流动受阻而使局部温度过高;而结构八的平均温度为31.62 ℃,标准差为0.83,都是这八种结构中最低的,所以结构八的冷却效果最好,与前文温度分布云图分析一致.

4 结 论

1)在冷却管道设计时,双向流结构能有效提高不同单体电池温度分布的均匀性,同时会造成进出口处的锂离子电池自身上下温差增大的现象,但最终电池自身温差相差并不大.

2)在冷却管道结构参数相同时,通过改变进口位置改善冷却管道内的流动状态,能改善电池组内部温度分布的最大值及均匀性.

3)增加电池组内冷却管道与电池的接触面积,可以有效改善电池组散热性能,降低电池组内平均温度,但設计不合理时也容易造成冷却液进口温度过低的现象.

4)本文通过单体电池放电时温度分布的仿真

与试验研究,验证了锂离子电池简化模型及仿真方法的可行性;比较分析八种不同的冷却管道结构下锂离子电池组放电时的温度分布云图及温差、温度占比等数据,确定冷却管道结构八有最佳冷却效果,为锂离子电池组散热结构的设计和研究提供重要参考.

参考文献

[1] YOUNG SAM C. China to give stimulus for development of electric vehicles[N]. Bloomberg News,2012.

[2] HARUYOSHI K. Technology development of Nissan's electric vehicle and future vision[C]//Zero Emission Forum. 2010:8—20.

[3] MAYOR L. Electric vehicles market development[C]//The NYC Global Partners′Innovation Exchange Forum.2010:43—53.

[4] SCROSATI B, GARCHE J. Lithium batteries: Status, prospects and future[J]. Journal of Power Sources,2010,195(9):2419—2430.

[5] 杨亚联,张昕,李隆键,等. 混合动力汽车用镍氢电池的散热结构分析[J]. 重庆大学学报,2009,32(4):415—419.

YANG Y L,ZHANG X,LI L J,et al. The cooling structures of Ni-MH batteries in hybrid-electric vehicles[J]. Journal of Chongqing University,2009,32(4):415—419.(In Chinese)

[6] KIZILEL R,LATEEF A,SABBAH R,et al. Passive control of temperature excursion and uniformity in high-energy Li-ion battery packs at high current and ambient temperature[J]. Journal of Power Sources,2008,183(1):370—375.

[7] AHMAD A P,STEVE B,MATTHEW K. An approach for designing thermal management systems for electric and hybrid vehicle battery packs[C]//The Fourth Vehicle Thermal Management Systems Conference and Exhibition.1999:5—9.

[8] 陈燕虹,吴伟静,刘宏伟,等. 电动汽车锂离子动力电池分选方法研究[J]. 湖南大学学报(自然科学版),2016,43(10):23—31.

CHEN Y H,WU W J,LIU H W,et al. Study on sorting technology for Lithium-ion power battery of electric vehicle[J]. Journal of Hunan University(Natural Sciences),2016,43(10):23—31. (In Chinese)

[9] AHMAD A P. Battery thermal models for hybrid vehicle simulations[J]. Journal of Power Sources,2002,110(2):377—382.

[10] 徐曉明.电动汽车冷却系统热流场的协同分析与液冷关键问题研究[D]. 南京:南京航空航天大学,2012:3—4.

XU X M. Research on the thermal flow field synergy of electric vehicle cooling system and the key problems of liquid cooling[D]. Nanjing: Nanjing University of Aeronautics and Astronautics,2012:3—4.(In Chinese)

[11] 陈磊涛,许思传,常国峰,等. 混合动力汽车动力电池热管理系统流场特性研究[J]. 汽车工程,2009,31(3):224—227.

CHEN L T, XU S C, CHANG G F,et al. A study on the flow field characteristics of HEV battery thermal management system[J]. Automotive Engineering,2009,31(3):224—227.(In Chinese)

[12] 眭艳辉,王文,夏保佳,等. 混合动力汽车镍氢电池组通风结构优化分析[J]. 汽车工程,2010,32(3):203—208.

SUI Y H,WANG W,XIA B J,et al. Optimal analysis on ventilation structure of Ni-MH battery pack for HEV[J]. Automotive Engineering,2010,32(3):203—208.(In Chinese)

[13] JARRETT A,KIM I Y.Design optimization of electric vehicle battery cooling plates for thermal performance[J]. Journal of Power Sources,2011,196( 23):10359—10368.

[14] XU X M,HE R. Review on the heat dissipation performance of battery pack with different structures and operation conditions [J]. Renewable & Sustainable Energy Reviews,2014,29(7):301—315.

[15] YUAN H,WANG L F. Battery thermal management system with liquid cooling and heating in electric vehicles[J]. Automotive Safety and Energy,2012,3(4):371—380.

[16] BERNARDI D, PAWLIKOWSKI E,NEWMAN J. A general energy balance for battery systems[J]. Journal of the Electrochemical Society,1985,132(1): 5—12.

[17] YUFEI C,JAMES W E. Three-dimensional thermal modeling of lithium-polymer batteries under galvanostatic discharge and dynamic power profile[J]. Journal of the Electrochemical Society, 1994,141(11):2947—2955.

[18] 朱浩,刘云峰,赵策. 锂离子电池参数辨识与SOC估算研究[J].湖南大学学报(自然科学版),2014,41(3):37—42.

ZHU H,LIU Y F,ZHAO C. Parameter identification and SOC estimation of Lithium ion battery[J]. Journal of Hunan University (Natural Sciences), 2014,41(3):37—42. (In Chinese)